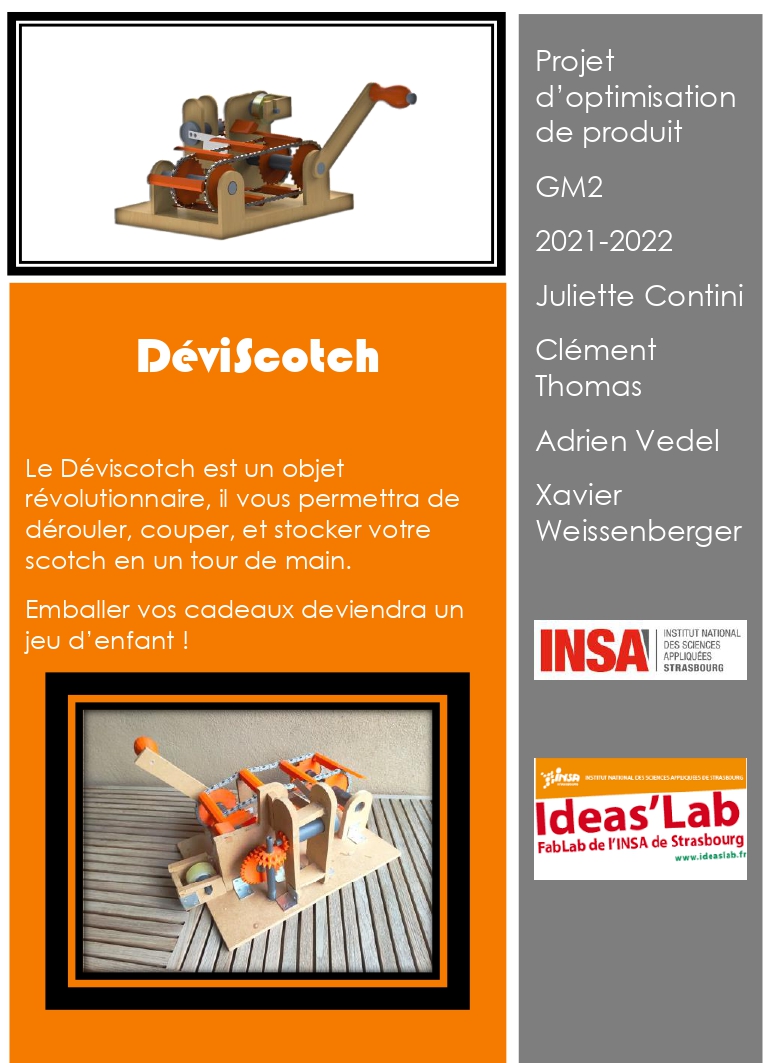

Dévidoir à scotch

Pour ce module « optimisation produit » il nous était demandé de cibler un besoin et penser un nouvel objet dans la société. Et, par une suite d’étape que nous allons détailler ci-dessous, aboutir à une maquette fonctionnelle.

C’est en réfléchissant aux problèmes que l’on rencontrait dans notre quotidien que nous avons abouti au dévidoir à scotch.

Les étapes qui ont permis la naissance du dévidoir à scotch :

- Introduction

- Choix du sujet

- Analyse fonctionnelle

- Le produit

- Recherche du mécanisme

- Mécanisme finale et calculs

- La conception

- Le choix des matériaux et de la conception

- L’assemblage

- Conclusion

I. Introduction :

A. Choix du sujet :

L’idée principale était de trouver une solution aux emballages cadeaux. Nous avons tous déjà emballé un cadeau et nous nous sommes retrouvés à préparé des petits bouts de scotch au bord de la table. C’est ce qui nous a amené à imaginer un dévidoir à scotch qui permettrait de découper le scotch en plusieurs petits bouts faciles à récupérer.

Voici quelques exemples de produits que nous pouvons trouver sur le marché:

Certains permettent de découper le scotch à une main, mais aucun ne proposent un "stock" de plusieurs bouts de scotch. Nous avons donc conclu qu’aucune solution de ce type n’existait.

Notre but pour ce projet était de trouver un mécanisme qui alliait divers points :

Le dévidoir devait donc fonctionner avec un mouvement d’entrée assez simple, pour que l’utilisateur n’utilise qu’une seule main et pour que l’autre reste disponible (à tenir le papier cadeau par exemple).

Il devait aussi dérouler et couper le scotch à intervalle régulier et présenter plusieurs bouts de scotch (dans l’idéal 2/3) à l’utilisateur.

L’idée du dévidoir étant plus clair dans nos têtes, et après validation du sujet par nos professeurs, nous nous sommes lancés dans l’analyse fonctionnelle de notre produit pour pouvoir ensuite établir la conception.

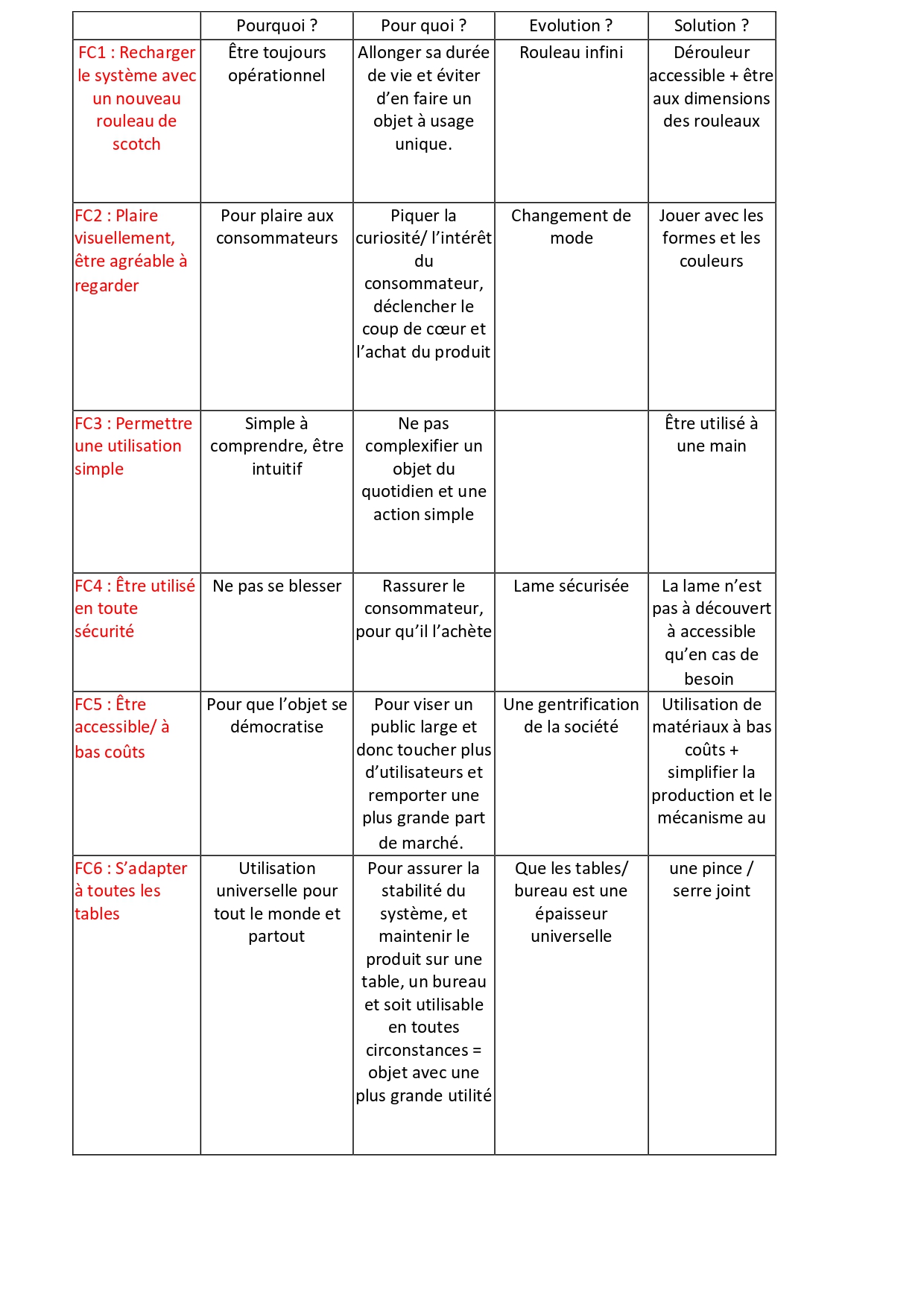

B. Analyse Fonctionnelle :

Diagramme pieuvre :

Présentation des différentes fonctions auxquelles notre produit sera soumis, et auxquelles il devra répondre pour satisfaire les besoins du marché.

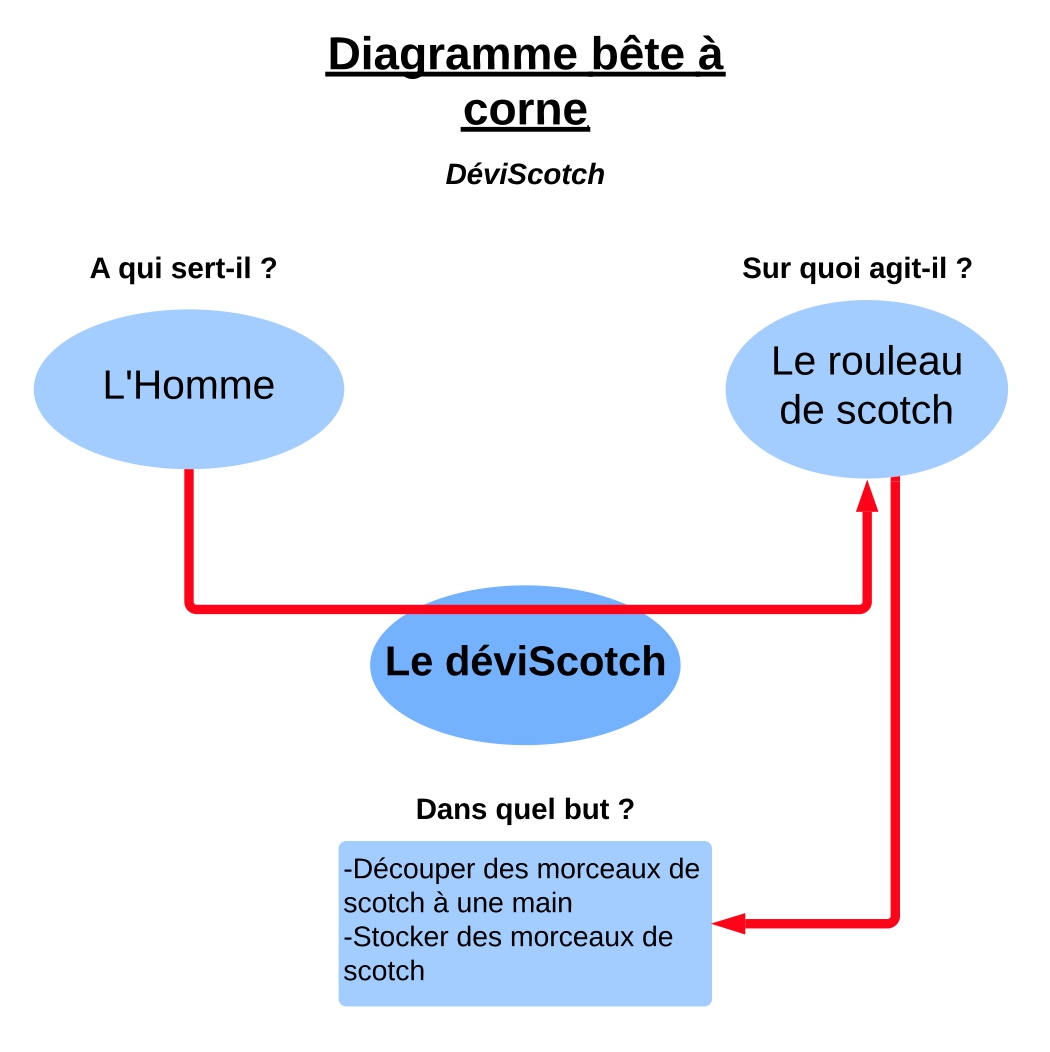

Diagramme bête à cornes:

Fonctions principales :

Etude des fonctions principales de notre mécanisme, c’est-à-dire, les fonctions pour lesquelles le produit est conçu. Ces fonctions visent à répondre à un besoin/ une demande du consommateur.

- FP1: Permettre la découpe du scotch à une main

- FP2: Stocker les morceaux de scotch découpés

Fonctions contraintes:

L'analyse fonctionnelle de notre système a été le fil conducteur de notre projet.

II. Le produit

A. Recherche du mécanisme :

Une fois l’analyse fonctionnelle terminée, nous devions chercher un mécanisme opérationnel qui répond aux fonctions principales et contraintes.

Cette étape nous a pris du temps, elle était assez difficile mais nous avons persisté pour que le système réponde au mieux au cahier des charges :

La première idée était d’obtenir une roue qui présentait les bouts de scotch mais nous avons vite oublié cette idée car nous ne trouvions pas de solution pour placer le système de découpe.

Nous avons donc pensé à un « tapis roulant » et c’est ce qui nous a amené à une chaîne avec deux engrenages et des barreaux fixés dessus qui maintiendront le scotch. Nous avons vite pensé à ajouter une deuxième chaîne en parallèle de la première pour une meilleure stabilité des barreaux.

Une question s’est ensuite posée : Comment fixer les barreaux à la chaîne ? C’est M. Coulibaly qui nous a proposé de coller les barreaux à la chaîne. Nous avons retenu cette solution qui nous a facilité la tâche.

Pour que le scotch se déroule et se fixe au mieux nous avons ajouté un guide qui vient appuyer le scotch sur le barreau.

Pour la découpe du scotch, nous avons estimé qu’une seule lame n’était pas suffisante. Nous avons opté pour un système de ciseaux plus approprié pour une découpe efficace.

Notre première idée était la suivante :

Placer sous chaque barreau une came qui viendrait pousser une autre et venir tirer sur un ressort pour faire descendre la lame. Une lame fixe en dessous viendrait compléter pour faire comme des ciseaux :

Nous avons gardé l’idée de la lame fixe en dessous, mais celle du ressort a été écartée car nous estimions que la lame n’aurait pas assez de force et de vitesse pour découper le scotch.

Une autre solution a été retenue qui nous semblait plus réalisable :

Le mouvement d’entrée, qui est un mouvement de rotation, entrainerait un système d’engrenage qui viendrait faire tourner une lame.

Un calcul de rapport des engrenages a été nécessaire afin que la lame arrive une seule fois entre chaque barreau. Ce mécanisme sera illustré sur notre maquette numérique et notre conception.

B. Mécanisme finale et calculs :

A l’aide du logiciel Créo, nous avons pu modéliser notre mécanisme.

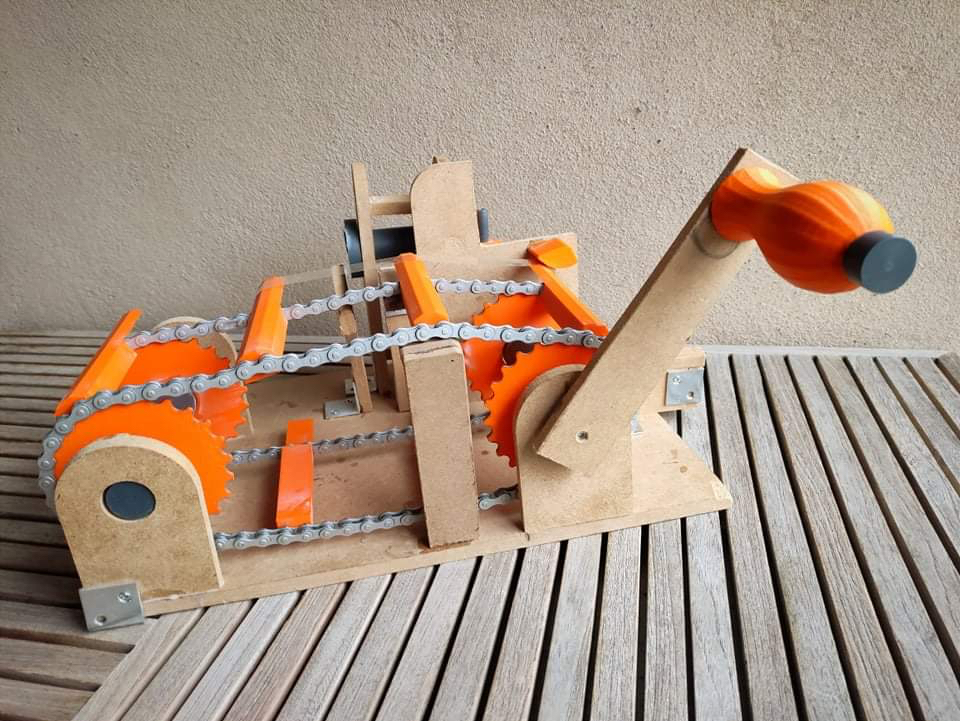

Ces photos illustrent notre dévidoir. On remarque la manivelle qui grâce à l’action de l’utilisateur créé un mouvement de rotation qui entraine les engrenages, la chaine et les barreaux.

Il suffit à l’utilisateur de coller l’extrémité du scotch à un barreau et le mécanisme permettra à celui-ci de se dérouler. Le guide en dessous du scotch permet à celui-ci de se coller au barreau suivant.

Les barreaux ont été conçus de façon à ce que la lame ne rencontre pas la chaine.

Ici, on voit le mécanisme de découpe. La manivelle entraine la rotation d’un premier engrenage qui en entraine 2 autres qui font tourner l’axe de la lame.

La lame tourne donc à 360°. Nous sommes conscients qu’en terme de sécurité cette solution n’est pas optimale, nous n’avons pas résolu ce problème par manque de temps, en effet il aurait suffi de créer un carter pour assurer la sécurité du consommateur.

Partie calculs:

Nous allons maintenant présenter les calculs sur le bras de levier de la manivelle :

Nous nous sommes concentrés sur la détermination de la bonne longueur pour le bras de levier.

En partant du principe que la force de poussée sur la poignée était de 20 N nous avons donc essayer différentes longueurs :

Bras de 10 cm :

Bras de 20 cm :

Bras de 30 cm :

Analyse des résultats :

-Déplacement :

On remarque que le bras de 30 cm subit le plus grand déplacement (environ 0.4 mm) et le bras de 10 cm subit la plus petite déformation (environ 0.007 mm).

-Déformation :

En analysant les pièces on en conclu que le solide qui subit le moins de déformations est celui dont la longueur est de 20 cm.

-Contraintes :

Pour ce qui est de la répartition des contraintes on remarque que plus le bras est grand, plus il y aura de contrainte au niveau de l’axe de rotation (et donc moins il faudra mettre de force pour tourner).

Conclusion :

Après analyse de ces paramètres et en prenant compte le fait que le bras doit être pratique à utiliser sans être trop encombrant, on choisit le bras de 20 cm car c’est celui qui permettra une force optimale pour faire tourner l’axe sans trop se déformer/déplacer.

III. Conception :

A. Choix des matériaux et de la conception :

La chaîne

Nous avons décidé d’acheter une chaine de vélo, en effet il aurait été possible d’imprimer cette chaîne pour permettre d’alléger notre système, mais compte tenu de la durée d’impression nous avons estimé plus judicieux de l’acheter directement.

Le support

Nous avons choisi de réaliser un support en bois. En effet, comme nos pièces étaient de formes simples mais de grandes surfaces, il nous a paru plus judicieux d’opté pour un usinage en bois ce qui nous a permis un gain de temps.

Les engrenages

Les engrenages ont été imprimés, cette solution était assez évidente pour que le système puisse fonctionner au mieux.

Les barreaux

Les barreaux ont aussi été imprimés. Ce sont des pièces 3D. Pour que le scotch colle au mieux il était préférable que ce soit du plastique.

Les détails

La poignée a été imprimée en plastique ce qui permet un meilleur confort à l’utilisateur.

La pièce qui guide le scotch sur les barreaux a aussi été imprimé.

Les axes

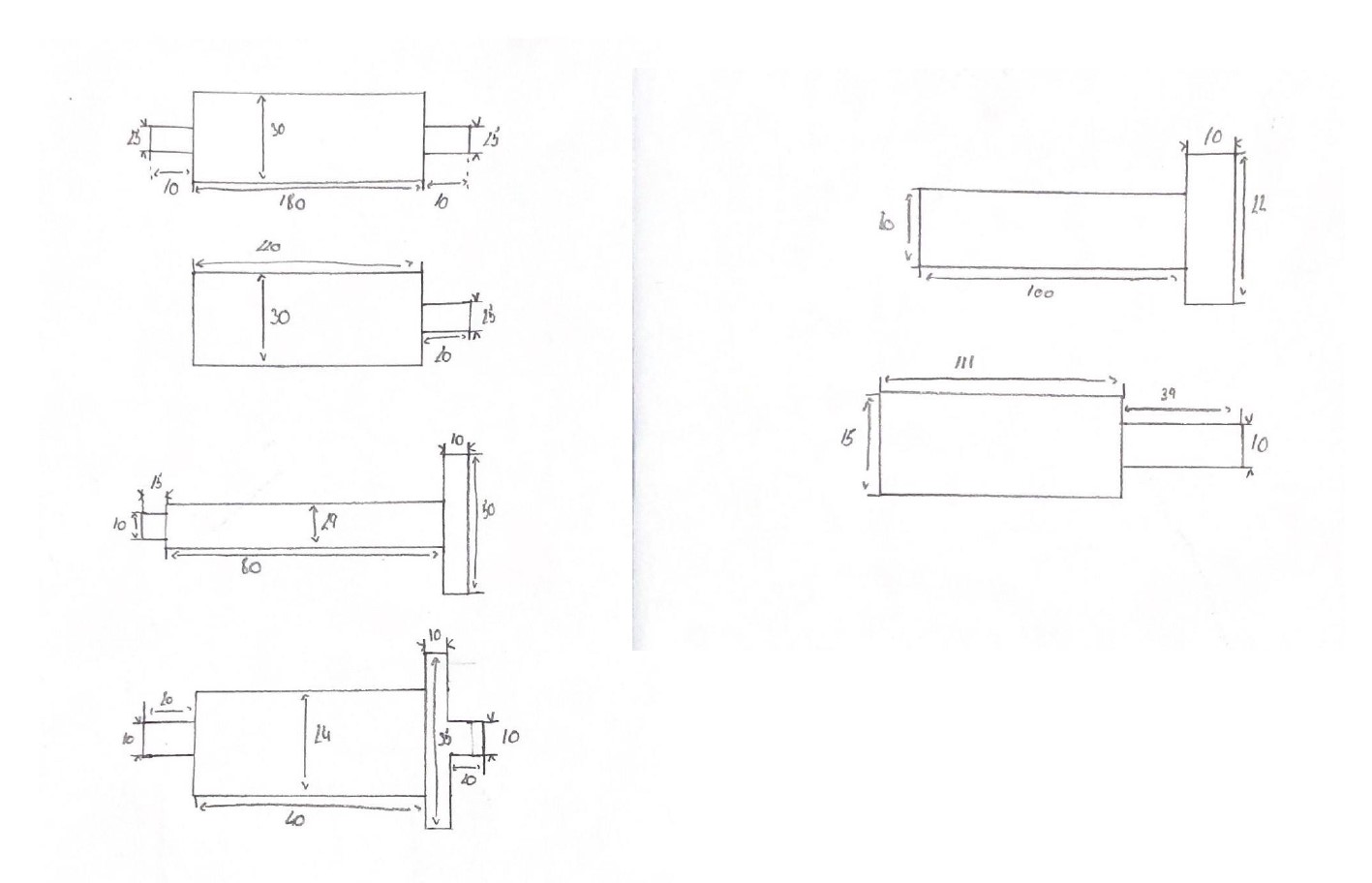

Tous nos axes ont été fabriqués à la PFM avec les matériaux qui étaient disponibles. Ils sont donc en PVC. Nous remercions ainsi M. Walter qui a pris le temps de découper les axes selon notre demande. Voici les plans que nous lui avons donnés :

B. Assemblage

Lorsque toutes nos pièces ont été découpées et imprimées, nous avons procédé à l’assemblage.

Cette partie a été décisive, en effet nous nous attendions à rencontrer des problèmes. La maquette réelle n’est souvent pas aussi évidente que la maquette numérique.

Les détails de l’assemblage :

Assemblage du support :

Les pièces du bâti étant en bois, nous avons décidé de les fixer à l’aide de petites équerres.

Problèmes rencontrés : Le bois utilisé étant de l’aggloméré, nos pièces étaient très friables. De plus, en choisissant de fixer les différentes pièces avec des équerres, nous avons rencontré des difficultés pour placer correctement les composants et les maintenir en place durant le vissage.

Nous avons également commis quelques erreurs, au fil de l’assemblage, nous n’avons pas toujours l’espace nécessaire pour accéder aux équerres et donc permettre un démontage du bâti.

Assemblage des barreaux avec les chaines :

Comme dit précédemment nous avons décidé de les coller entre eux.

Nous avons été vigilant à bien coller les barreaux sur la chaine sans coller les maillons entre eux ( ce qui les empêcherait de tourner)

Assemblage des roues dentées avec l’axe

Les roues dentées doivent être montées serrées avec leur axe car elles tournent avec celui-ci.

Nous avons fait attention à mettre les roues dentées sur les axes (de même rayon) tout en assurant un serrage maximal

Assemblage du système de découpe (engrenage et couteau)

Les engrenages du couteau ont été fixés pour que chacun entre bien en contact avec les dents de l’autre.

Nous devions éviter le jeu entre chacun pour que chaque roue entraine correctement la suivante et face tourner l’axe de la lame.

Assemblage de l’ensemble (chaine + barreau) avec (axe + roues)

Les chaines sont placées sur les roues dentées.

Il était nécessaire de bien aligner les deux chaines du tapis afin que celles-ci ne déraillent pas. L’ensemble devait aussi être fixé en assurant une tension sur la chaine.

Assemblage de la manivelle

la poignée est vissée au bras de levier

La manivelle est vissée à son axe

Informations supplémentaires :

Nous avons laissé un jeu important entre les axes et le support de façon que les axes tournent sans que le support (fixe) vienne les contraindre. Mettre des roulements aurait été une solution pour limiter les frottements, mais cette idée nous est venu trop tard dans l'avancée du projet.

Le placement du rouleau de scotch, initialement au dessus de la chaine (voire maquette numérique), a été placé en dessous (voire maquette réélle) pour que le scotch adhère mieux au barreau et ainsi ne se décolle pas au cours du mouvement du mécanisme.

Assemblage finale :

Lien pour la démonstration : https://youtu.be/iWkcfO8xI4g

Lien du guide d'utilisation: https://youtu.be/7dPxO2pu8kE

IV. Conclusion :

Nous nous sommes beaucoup épanouis lors de ce module. En effet le sujet nous laissait beaucoup de liberté dans la conception. Nous avions la possibilité de nous exprimer et la seule chose qui pouvait nous contraindre était nos compétences et nos connaissances. Mais la synergie du groupe a permis de dépasser ces contraintes et réaliser cette conception. Nous avons appris de chacun et mis à profit les compétences de tous et c’est cela qui nous a beaucoup plu.

Nous sommes satisfaits de la maquette finale, étant donné la complexité du système, nous étions dubitatifs face au fonctionnement final réel. Finalement, le système tourne, déroule le scotch mais la lame ne coupe pas. Nous chercherons par la suite à améliorer le système de découpe.

Nous sommes conscients que le système n’est pas optimal, en effet il est lourd (beaucoup de bois) et encombrant. L’esthétique peut aussi être discuté. Cette diversité de matériau : plastique orange, pvc gris, bois marron en est peut-être la cause.

Mais cette diversité a permis de découvrir un grand nombre de machine du Fablab. Nous avons appris à imprimer avec la Fortus, à découper du bois avec la Trotec Speedy et la Charly 2U et nous avons même pu voir le fonctionnement d’une machine de la PFM.

Nous avons aussi appris à bien communiquer et répartir les tâches pour être plus efficace dans l’avancement du projet.

Dans l’ensemble nous pouvons conclure que nous avons beaucoup appris par les machines à disposition, par les professeurs mais aussi des uns et des autres

Clément Thomas, Xavier Weissenberger, Adrien Vedel, Juliette Contini

Auteurs : Dévidoir à Scotch

THOMAS Clément

GM2 - Optimisation produit 2021 - Dévidoir à Scotch

Weissenberger Xavier

GM2 - Optimisation produit 2021 - Dévidoir à Scotch

Vedel Adrien

GM2 - Optimisation produit 2021 - Dévidoir à Scotch

Contini Juliette

GM2 - Optimisation produit 2021 - Dévidoir à Scotch