C.O.R.I.A.C.E

Coque pour Ordinateur Rigide Ignifugée Anti-Chocs et Etanche

La coque CORIACE, c'est LA coque efficace !

Tous droits résérvés ©CORIACE & Cie

Déroulé des hostilités :

- Introduction

- Analyse de l'existant

- Analyse fonctionnelle / cahier des charges

- Croquis / schéma cinématique

- Conception et modélisation CREO / Inventaire des solutions

- Objet final / Fabrication

- Conclusion / Optimisation

- Mode d'emploi / Précautions

Introduction

Dans le cadre du projet S3 – Optimisation Produit à l’INSA de Strasbourg, il nous a été demandé de choisir un objet existant et d’essayer de l’optimiser pour lui rajouter des fonctions qui nous semblaient utiles. A partir de cette consigne, nous avons décidé de nous baser sur l’objet que tout détenteur d’ordinateur possède, à savoir une coque d’ordinateur. Pour rendre notre objet innovant, nous avons décidé de lui rajouter la fonction d’assurer la respiration de cet ordinateur par inclinaison (tout en conservant le confort d’utilisation).

Nous sommes partis du constat qu’il nous est demandé de travailler sur des logiciels assez gourmands en ressources, ce qui peut faire chauffer notre ordinateur (tout dépend bien évidemment de la fusée / bécane qu’on possède). Le ventilateur se met alors en marche pour contrer cet échauffement. Nous nous sommes donc dit qu’il serait intéressant de s’occuper d’un système qui facilite l’aération. Or, il existe déjà des solutions qui remplissent déjà cette fonction.

Donc nous avons décidé de rajouter la fonction protectrice pour l’ordinateur, en assurant également le maintien pour le transport. Il peut être en effet intéressant de transporter son ordinateur dans une coque, sans craindre qu’il y ait des dommages, et pouvoir ensuite l’utiliser directement sans avoir la contrainte de devoir le sortir de sa housse, puis installer le système qui permet l’aération.

Cet objet (révolutionnaire, on peut le dire) n’a pas pour ambition de s’implanter dans la vie de tout utilisateur d’ordinateur portable, mais de proposer une solution à un problème que des gens peuvent se poser, surtout ceux qui utilisent leur ordinateur de façon intensive ou sur des terrains qui requièrent qu’il soit protégé (Chantiers par exemple).

Analyse de l’existant

Il existe divers procédés qui permettent de remplir ces fonctions mais pas simultanément. On trouve bien évidemment des coques / housses protectrices pour les ordinateurs, on connaît les coques qui se clipsent à l’arrière de l’écran (on connaît particulièrement ça pour la marque à la pomme croquée). On peut également trouver des systèmes qui permettent de rehausser l’ordinateur, mais en général de façon fixe, et c’est un système qui prend de la place donc soit on le garde chez soi, soit on doit avoir la place de le transporter (c’est encombrant).

a. Housse d'ordinateur portable, qu'on peut b. Coque d'ordinateur basique, trouvable c. Surélévateur d'ordinateur qui permet l'aération en

trouver pour tout type d'ordinateur. principalement pour des ordinateur de la assurant un confort de position pour les mains.

marque à la pomme croquée.

On remarque que tous ces systèmes sont des solutions à une partie du problème qu’on s’est fixé au départ, mais sans remplir les 2 simultanément.

- La housse a. : Elle permet bien la protection de l’ordinateur grâce à l’épaisseur du tissu qui l’entoure. Le transport est assuré par une poignée. On retrouve cependant dans cet accessoire un problème que nous voulions éviter, à savoir l’obligation de sortir l’ordinateur de la housse pour pouvoir l’utiliser.

- La coque b. : Cette coque protège l’ordinateur mais pas de manière assez efficace à notre humble avis. En effet, il s’agit uniquement d’une épaisseur fine qui vient se clipser à la partie inférieure et à la partie supérieure. Rien ne garantit une protection efficace en cas de choc, même assez faible. Cependant, on retrouve un critère qu’on a cherché à remplir et qui ne figure pas sur la housse, qui est l’utilisation de l’ordinateur sans avoir besoin de le sortir de la coque, l’utilisation est directe.

- Le surélévateur c. : Tous les systèmes qu’on peut trouver qui permettent de réhausser l’ordinateur sont en général performants. Les critères d’appréciation sont divers en fonction des personnes qui les utilisent : l’inclinaison, l’esthétisme, la qualité… La différence se fait dans la praticité, car il est en général nécessaire de le transporter en plus de l’ordinateur, donc ça impose un poids supplémentaire, et une étape supplémentaire avant de pouvoir utiliser l’ordinateur (phase d’installation).

Notre mot d’ordre de conception était donc d’allier au mieux ces différents critères pour créer un objet nouveau et qui possède un intérêt en utilisation, mais qui soit le plus simple possible à utiliser et à fabriquer.

IDEE : Ne pas faire de compromis, mais innover.

Analyse fonctionnelle / Cahier des charges

Dans le cadre de notre conception, nous avons tenu à ce que celle-ci suive un cahier de charges répondant à des besoins que nous avons prédéfinis. Comme nous l’avions précisé précédemment, nous souhaitions aboutir à un produit innovant permettant à la fois de regrouper les avantages des produits existants sur le marché actuel mais aussi pallier à d'éventuels manquements que nous avons humblement jugé utile de rajouter aux spécificités du produit que l’on souhaite créer, sans pour autant mettre à défaut sa finalité.

Ainsi, nous avions tout au long de cette réflexion, gardé à l’esprit l’aspect primordial que constitue le fait de se mettre dans la peau du futur consommateur afin d’épurer le plus possible notre futur produit pour qu’il réponde au mieux aux fonctions auxquelles on souhaite qu’il réponde sans pour autant entraver le bien être de l’utilisateur.

C’est dans cette perspective que nous avons mis en place en amont, un cahier de charge basé sur une analyse fonctionnelle du produit en usage afin que l’on puisse clairement définir les objectifs à atteindre. Le diagramme bête à corne suivant résume en premier lieu ce à quoi l’on veut aboutir :

Pour répondre plus concrètement à l'objectif que l’on souhaite atteindre avec notre produit, nous avons fait une étude fonctionnelle de notre futur produit en usage en tâchant de lui définir clairement une fonction principale à accomplir tout en assurant d’autres fonctions que l’on a jugées utiles pour se démarquer des éventuels compétiteurs mais aussi des produits déjà présents sur le marché.

Produit en usage :

Tableau fonctionnel - Inventaire des fonctions :

Finalement, en définissant clairement les objectifs que l’on souhaite atteindre, nous pouvons maintenant sereinement entamer l’étape de réflexion sur les solutions fonctionnelles que l’on va retenir afin que le produit puisse assurer sa mission telle qu’on l’a définie précédemment. L’objectif étant de pousser encore plus loin ce que l’on a fait en définissant, cette fois-ci les aspects techniques de l’objet que l’on souhaite concevoir. La conception, étant un des défis majeurs de tout bureau d’étude, nous avions tenu à penser notre réflexion en tenant compte des moyens et compétences que l’on a à disposition (Prototype Fablab) sans pour autant faire de compromis, dans une ambition de se rapprocher le plus possible d’un mode de travail digne des usines modernes.

Croquis – Schéma cinématique

Afin de pouvoir constituer une idée de la manière dont on va réaliser notre objet, il était nécessaire de passer par une étape de croquis.

Premièrement, nous avons réfléchi sur le système de pivot, élément clé de notre produit pour assurer une des fonctions. Notre but était de rendre l’ouverture de la coque (et également de l’ordinateur) et la surélévation solidaires pour faciliter la tâche de l’utilisateur lors de l’utilisation. On ne voulait pas créer un système indépendant qui aurait créé une rupture du système qui permet la surélévation si l’utilisateur oublie de “ranger” ce système (si par exemple ce sont deux pieds qui sortent et qui pourraient donc se casser pendant un transport si non rangés).

A partir de ce constat, on s’est dit qu’il pourrait être intéressant d’utiliser une partie de la protection de l’écran pour réaliser l’élévation. Donc il allait être nécessaire plusieurs liaisons pivot. De plus, pour avoir un débattement convenable pour l’écran, il nous était nécessaire d’ajuster ces pivots. A partir de ces constats là, on a pu réaliser les premiers croquis, de façon plus grossière au début, avec les formes principales, puis réaliser d’un autre côté la partie pivot de façon plus précise pour nous donner une première idée. Croquis ci-dessous :

Ensuite, avec ces premières idées en tête (et en vue !), on a pu affiner les détails du système :

- prévoir l’aération de l’ordinateur implique des ouvertures dans les parois de la coque, donc il est nécessaire de prévoir des trous, et assurer l’esthétisme, point important.

- ajuster la longueur des éléments qui lient les pivots pour optimiser l’ouverture de l’écran en fonction de l’inclinaison du clavier

Ainsi, à partir de ces différentes idées, on a pu dessiner le schéma cinématique qui correspond aux liaisons de notre système.

Le schéma cinématique ci-dessus est représenté partiellement car on retrouve les mêmes liaisons de l'autre côté. Concernant les détails de comment on est venu à utiliser telles liaisons, ageancées de cette manière là sera détaillé plus loin, dans la partie suivante ci-dessous, où nous mettons en avant les différentes solutions retenues et comment nous en sommes venu à ce résultat.

Conception et modélisation CREO / Inventaire des solutions Fonctionnelles retenues pour notre prototype Fablab

Ci-dessous le diagramme F.A.S.T réalisé en amont, afin de bien cerner toutes les fonctions techniques que doit remplir la coque pour satisfaire la fonction principale. On y voit également les solutions techniques de manière exhaustive, sans pour autant rentrer trop dans le détail, qui nous ont aidé afin de se décider sur les matériaux à choisir et les procédés à utiliser pour la réalisation de notre maquette.

Pour commencer à concevoir notre chef d’œuvre (et oui...) , et après avoir réalisé les premiers croquis qui définissent les formes et les différentes liaisons, il a été nécessaire de faire la modélisation CAO, ici, sur CREO pour ensuite découper les formes ou les imprimer.

On a tout d’abord modélisé l’ordinateur sur lequel on se base pour réaliser cette coque. Il a été important de respecter les dimensions car toute la modélisation qui s’en suit dépend de l’ordinateur qu’on modélise. Tous les détails n’étaient pas nécessaires (faire toutes les touches du clavier par exemple) mais les différentes connectiques sont primordiales pour éviter qu’elles soient obstruées par la coque. Le pivot entre la partie clavier et l’écran est également modélisé afin de réaliser l’assemblage fonctionnel avec l’ensemble.

Ensuite, une fois le PC modélisé en CREO et la majorité des croquis fait, nous avons pu commencer à modéliser la coque en 3D. Les premières pièces ont été relativement simples à dessiner car nous avions les formes déjà définies grossièrement sur nos croquis.

Le plus compliqué a été lorsque nous avons commencé à assembler l’ensemble. En effet, l’inconvénient de CREO, qui est aussi un avantage en un sens (c’est sans doute le même problème sur d’autres logiciels de CAO…) c’est qu’il ne gère pas correctement les assemblages hyperstatiques, trop contraints. Ça a été notre principal problème au début de notre assemblage. En effet, comme nous avons plusieurs boucles cinématiques, avoir des incohérences est très rapidement arrivé si les liaisons ne sont pas correctement choisies. Au début, comme nous avions certaines liaisons qui s’opposaient, alors la maquette était surcontrainte et ainsi à plusieurs reprises l’assemblage se séparait et il été impossible de le réassembler. Après avoir été confronté à plusieurs reprises à ce problème, nous avons repensé à certaines liaisons, pour les redéfinir de manière moins contraignante (Exemple : une pivot devient une pivot glissante ce qui nous offre un degré de liberté en plus tout en assurant la même fonction et en n’en modifiant pas d’autre). Une fois ce problème résolu, nous avons pu refaire l’assemblage complet correctement, et commencé à étudier les différentes pièces, définir leurs dimensions, leurs positions, leur quantité….

Comme nous avions un de nos ordinateurs de modélisé, nous l’avons directement mis dans l’assemblage et nous avons donc pu construire les autres pièces en fonction de l'ordinateur (nous avons adapté le tout de façon à ce que la coque épouse la morphologie de l'ordi en question).

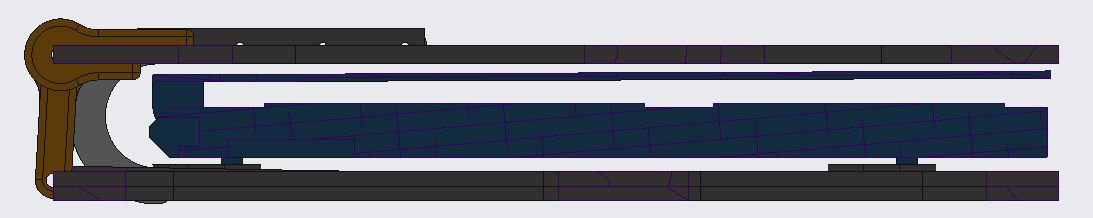

Avoir l'ordinateur en 3D nous a d’abord permis de définir les bonnes dimensions pour notre coque CORIACE. En ce qui concerne la largeur, la coque est légèrement plus large que l’ordinateur afin de pouvoir le protéger des dangers latéraux, cependant, en ce qui concerne la longueur de notre coque, celle-ci est notablement plus grande que l’ordinateur. La raison de cette telle différence est due à notre système de fermeture. En effet, notre but était d’incliner le PC en ouvrant la coque. Il fallait donc lier la coque au PC et ceci est réalisé par les tétons mobiles situés en haut de la partie supérieure de la coque. Or, en modélisant les liaisons correspondantes sur la CAO, nous avons fait face à un problème. Si le PC reste fixe par rapport à la base, alors même si nous plaçons les tétons le plus haut possible pour toujours lier le PC et la coque, le PC tape dans la coque et donc l’ouverture est impossible. Ainsi, il a fallu réfléchir à une solution pour que le PC soit mobile par rapport à la base. La solution qui nous est venue a été de mettre le PC sur de petites rehausses qui seront en liaison glissière par rapport à la base. Ainsi grâce à ceci, nous n’avions plus de problème d’écran de PC entrant en collision avec CORIACE. Pour que le PC ne glisse pas complètement de la coque, nous avons fait des débattements de glissières de façon à ce que l’on ait assez de débattement pour répondre au problème, mais pas trop pour ne pas que le PC glisse. Ceci a donc impliqué que l’ensemble des positions dans lesquelles pouvait se trouver le PC était plus grand de la longueur du PC ainsi, la base devait donc être plus longue que le PC, voila ce qui explique la longueur de la base. En ce qui concerne la partie haute, les dimensions de celle-ci découlent de celles de la base, car elles conviennent parfaitement et que côté esthétisme et praticité, cela était mieux.

Ici, nous avons en bleu l'ordinateur, en orange les pivots à friction, et en gris la coque. Nous voyons bien la profondeur utile de la coque qui est bien plus grande que la profondeur du PC.

Nous pouvons également parler des pieds. La hauteur des pieds a été définie en fonction de l’inclinaison voulue par un utilisateur lambda en fonction de l’inclinaison de son écran. En effet, l’inclinaison de l’écran implique l’angle d’inclinaison du clavier, c’était une des contraintes de notre cahier des charges. Ainsi, la hauteur des pieds se déduit naturellement de l’angle d’inclinaison voulu. Nous avons donc positionné sur notre CAO la coque avec l’inclinaison habituellement voulue. Ensuite, nous avons mesuré la hauteur des pieds. Notons que celle-ci est très facilement retrouvable par le calcul, il ne s'agit que de considérer la tangente de l’angle d’inclinaison en sachant que le côté adjacent n’est autre que la longueur de la base et le côté opposé est notre inconnue. Ensuite nous avons pu dessiner le pied qui pivote par rapport à la base. Notons que la position du pivot de ce pied dans la base est libre et une infinité de positions existe. Nous pensions donc le placer un peu n’importe où car nous n’avions à priori pas de critère. Cependant, après réflexion et en regardant depuis la CAO là où placer ce pivot, nous nous sommes dit qu’il serait le plus utile de placer ce pivot, en dessous de là où la coque recevrait le plus de poids, c’est à dire en dessous de l’ordinateur, au niveau du clavier, plutôt vers le haut car c’est là où le couple que l’utilisateur peut générer est maximum en utilisation normale. Ainsi, de cette position, et de la hauteur de l'extrémité lors de l’inclinaison, nous avons pu déterminer la valeur de la longueur du pied.

Ici, nous voyons bien l'angle d'inclinaison lorsque la coque est ouverte.

De plus, grâce aux cales coulissantes sous les pieds de l'ordinateur pour un même angle d'inclinaison de CORIACE, l'angle du PC peut changer (la vidéo CAO à la fin de la partie conception montre cette mobilité des calles).

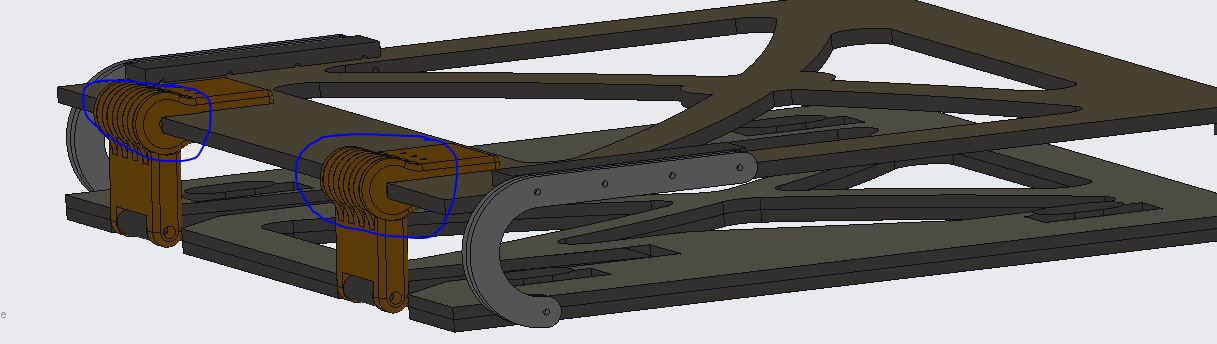

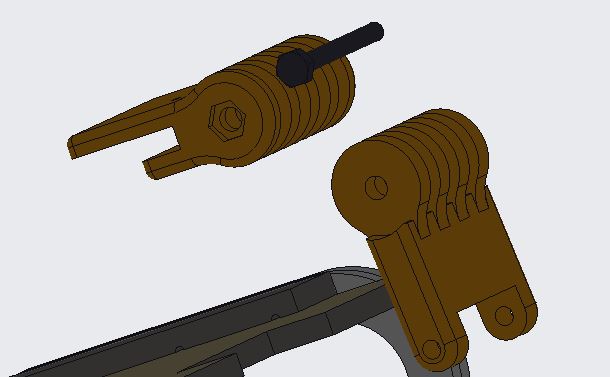

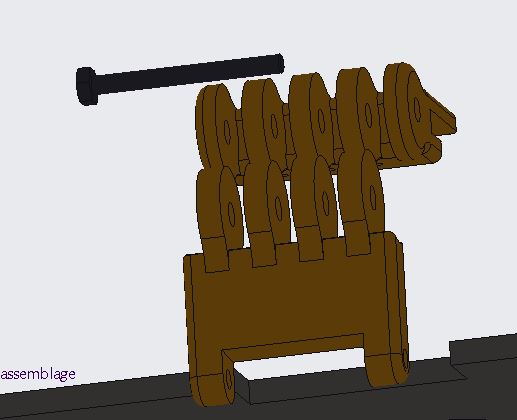

Nous avions donc à présent la majorité des dimensions pour notre coque. Restait à résoudre un problème majeur de notre cahier des charges : Maintenir la coque ouverte et de préférence, dans n'importe quelle position. C’était là un problème pas si évident à résoudre car il fallait trouver un système compact, facile à réaliser et simple d’utilisation. En effet, habituellement, quand une personne veut ouvrir ou fermer son ordinateur, il a simplement à prendre la partie de l’écran et à l’ouvrir ou la fermer sans autres actions supplémentaires. Cette habitude étant quasiment un réflexe humain, il est donc primordial que nous ne modifions pas ce principe car sinon la coque serait jugée peu pratique d’utilisation et se casserait rapidement. Il fallait donc oublier tous les systèmes de boutons à appuyer, crans à enclencher, tige à tirer… c'était donc beaucoup de solutions qui ne devenaient plus applicables, il fallait simplement que l'utilisateur prenne la partie supérieure de la coque, l'ouvre à l'angle voulu et voilà. Après plusieurs réflexions, une idée s'est dégagée : Il fallait qu'il y ait une zone de forts frottements dans le système afin que la coque se maintienne ouverte. Une fois l'idée trouvée, il fallait trouver comment la mettre en place dans notre coque. Une fois encore, il nous a fallu plusieurs réflexions pour trouver la bonne position. Nous avons choisi la position actuelle, c'est-à-dire au niveau du pivot haut, celui qui est fixé à la partie supérieure de la coque. Pourquoi cette position ? Car c'est ici que nous avions le plus de place pour faire un pivot plus gros donc plus efficace. En effet, ici, comme la coque est plus longue que le PC, alors il y a de la place supplémentaire et à tout instant, toute position de l'ordinateur. Si nous l'avions placé sur le pivot du bas, celui fixé à la partie basse de la coque, alors cela aurait fait une surépaisseur qui serait entrée en contact avec le PC et donc cela n'était pas possible, il aurait donc soit fallu faire une pivot de tout petit diamètre, égal à l'épaisseur de la partie inférieure de la coque, mais dans ce cas les frottements auraient été faibles et donc l'effet recherché n'aurait sans doute pas été atteint, ou alors il aurait fallu élargir la coque pour que les pivots ne soient pas sous le PC mais cela n'était pas non plus une solution, notre but étant de faire une coque la moins encombrante possible. Une autre solution si nous avions voulu garder cette position pour notre pivot à friction aurait été de mettre le PC sur des cales encore plus hautes mais là encore cela serait devenu trop encombrant. Enfin en ce qui concerne la dernière possibilité de positionnement du pivot à friction, cela aurait été de le mettre sur le pivot du bas, en pivot avec les ensembles inférieurs et supérieurs de la coque. Là, le PC ne gênait pas car pour les même raisons que la position de pivot à friction choisie, la coque était plus longue que l'ordinateur, il y a de la place à cet endroit. Cependant cela aurait fait une surépaisseur quand la coque aurait été fermée et donc elle n'aurait pas été plate une fois fermée, mais légèrement inclinée par rapport à la table et donc cela est peut être gênant du point de vue visuel, mais surtout du point de vue mécanique d'autant plus pour notre maquette car cela aurait généré des contraintes sur la partie supérieure notamment, chose qui n'arriverait pas si nous le placions sur le pivot en contact avec la partie supérieure, voilà donc ce qui justifie nos choix. En ce qui concerne la forme de ce pivot à friction, une forme arrondie permettait d'avoir à tout angle d'ouverture la même surface de contact, une surface constante, chose qui n'est pas possible avec une forme de carré par exemple, et l'utilisation d'une vis faisant office d'axe avec un écrou au bout permet de contrôler le serrage de la vis et ainsi d'augmenter ou diminuer les frottements de notre pivot à friction. Une solution simple, efficace, facile à mettre en œuvre et peu coûteuse de régler comme voulu la friction voulue.

Ici, ce qui est entouré, ce sont les zones de friction. Cette capture d'écran permet de les localiser sur la coque.

Nous voyons sur ces deux captures, plus en détail le principe de nos pivots à friction. Le but étant de créer de la surface de contact, nous avons maximisé le nombre de surfaces pour avoir un maximum de contact. La vis que nous voyons et l'écrou que nous ne voyons pas, permettent de régler le serrage et donc les frottements.

Enfin, dernière partie de notre conception, le choix de matériaux.

Cela peut paraître en effet étrange et inhabituel, nous avons d'abord choisi les formes et ensuite les matériaux, mais comme nous savions que nous avions la possibilité d'imprimer en 3D alors toutes les formes étaient envisageables voilà pourquoi nous ne nous sommes pas vraiment préoccupé du matériau en dessinant les formes dans un premier temps. Nous avons tout de même optimisé les formes afin de limiter les coûts et les durée de fabrication. Par exemple les sucres d’orges qui devaient de base être imprimés en 3D ont finalement été faits en bois pour avoir un résultat quasiment identique à quelques formes près, mais pour des coûts de fabrication, une quantité de consommable et une durée de fabrication bien plus faible.

Notons que nous voulions également réaliser la maquette à échelle 1:1. En effet, le but d'une maquette étant de vendre à des investisseurs un produit, nous pensions cela plus vendeur de faire une maquette à taille réelle plutôt qu'à une échelle 1:2 par exemple et comme ça nous pouvons vraiment l’essayer en situation réelle. Cependant étant donné que les dimensions de notre maquette étaient assez conséquentes, l'impression 3D de l'ensemble des pièces n'était pas raisonnable car il fallait penser au fait que la maquette sera peut-être testée une ou deux fois puis rangée dans un placard ou une vitrine pour des années. Il n'était donc pas raisonnable de dépenser beaucoup de matières premières coûteuses pour si peu d'utilité. Voilà pourquoi nous nous sommes dirigés vers une coque hybride. Les plus grandes parties en bois, les parties qui demandent le plus de résistance mécanique et qui seront le plus sollicitées, en plastique, impression 3D.

L'avantage du Fablab est que celui-ci est équipé d'imprimantes 3D qui permettent une grande souplesse au niveau des formes, mais surtout car il y a une découpeuse laser qui permet de découper tous les tracés inimaginables dans une large gamme de matériaux et ce, assez rapidement. C'est donc également pourquoi nous nous sommes dirigés vers le contreplaqué pour les grandes pièces ou les pièces ayant peu de contraintes mécaniques. Il s'agit là d'un matériau peu coûteux par rapport à l'impression 3D, mais très facile à mettre en forme grâce à la découpeuse laser.

Cependant, un des inconvénients du contre-plaqué de 5 mm que nous avons choisi, est qu'il n'est pas très solide par rapport à certaines applications que l'on en fait. Et là encore la CAO a été d'une grande aide pour voir la différence sans faire d'essai réel. En effet, nous avons mis ci-dessous les images des simulations obtenues en mettant une simple plaque ou deux plaques de contreplaqué collées. Et la différence est frappante. Simplement en renseignant les modules d'Young et coefficients de Poisson trouvé sur internet pour le contreplaqué, on obtient les résultats suivants :

Simulation de l’application d’une force de 30 N (Choix arbitraire mais qui nous paraissait réaliste) à l'extrémité gauche de la base en supposant l'extrémité droite comme étant fixée rigidement par rapport au repère.

(Pour que cela ait un réel interet, l'échelle de coloration est identique sur les deux simulation, ce qui permet de bien refléter l'efficacité d'une double épaisseur).

Simulation avec une épaisseur de 5 mm.

Simulation avec 2 épaisseurs de 5 mm chacune.

Simulation de l’application d’une force de 30 N (Choix arbitraire mais qui nous paraissait réaliste) à l'extrémité gauche du sucre d’orge (Pivot extérieur) en supposant l'alésage en bas comme étant fixé rigidement par rapport au repère.

(Pour que cela ait un réel interet, l'échelle de coloration est identique sur les deux simulation, ce qui permet de bien refléter l'efficacité d'un doublage d'épaisseur).

Simulation avec une épaisseur de 5 mm.

Simulation avec deux épaisseurs de 5 mm chacune.

On voit donc rapidement que doubler les épaisseurs à certains endroits est un réel bénéfice pour la solidité de plus que cela est que peu coûteux. Ainsi nous avons procédé ainsi pour la base de la coque et les sucres d'orges permettant un des pivots.

Ainsi voilà en ce qui concerne la sélection des matériaux et plus généralement la conception de notre coque.

Ci-dessous la vidéo de la CAO qui présente tout ce qui a été écrit au-dessus, en mettant en avant l'ouverture, la fermeture, l'intégration de l'ordinateur à l'intérieur...

Prière de cliquer ici : Vidéo_CAO

La théorie étant finie, restait plus que la pratique.

Objet Final / Fabrication

La fabrication semble être l’une des parties les plus importantes du projet, pourtant ce n’est que l’application de la CAO. Si la CAO est correctement faite, reflète le plus possible la situation réelle, que le projet est correctement réfléchi et que les choix ont été correctement fait, il n’y a pas de raison que la fabrication ne se déroule pas correctement. C’est là aussi un des enjeux de l’ingénieur mécanicien auquel ce projet nous a permis de faire face : essayer en concevant, d'imaginer la réalisation afin de ne pas être embêté durant la fabrication. Cela justifie notamment le choix du bois pour les grandes surfaces: moins solide mais moins cher, plus facile et plus rapide à travailler. Cela justifie également l’utilisation de l’impression 3D pour les pièces compliquées: plus lent, plus cher mais permet la fabrication de pièces plus rigides aux formes plus complexes. Ainsi, en faisant tous ces choix durant la conception, bien avant la fabrication tout en pensant à la fabrication, cela nous a permis de gagner beaucoup de temps à la fabrication et de faire face à beaucoup moins de problèmes car nous avons pu adapter les formes aux matériaux et aux procédés.

De plus, aussi étonnant que cela ne puisse paraître, la fabrication s’est avérée bien moins compliquée que prévu. Bien que nous ayons fait face à certains problèmes que nous n’avions pas anticipés, cela s’est plutôt assez bien passé.

Pour toutes les pièces en bois, la découpeuse laser a été d’une grande utilité. Celle-ci nous a permis de découper des formes plus originales que de simples carrés et ainsi nous avons pu découper toutes nos pièces en bois grâce à cet outil. Les découpes sont très propres et relativement rapides par rapport à une impression 3D. Le logiciel est simple d’utilisation donc en ce qui concerne la découpe du bois, tout s’est bien passé et sans embûches.

En ce qui concerne l’impression 3D nous nous sommes restreint aux pièces vraiment compliquées à fabriquer et aux pièces prenant le plus de contraintes, afin de limiter l’utilisation des ressources car n’oublions pas que si cela est un projet qui est noté, la maquette va être utilisée que 2 ou 3 fois maximum il n’est donc pas raisonnable d’un point de vue de la rentabilité, d’un point de vue économique et écologique qui sont les défis majeurs de l’ingénieur mécanicien, d'utiliser des quantités astronomiques de consommables et de ressources proportionnellement à l’utilité de la maquette. Ainsi seules 6 pièces ont été imprimées en 3D car nous ne pouvions pas faire autrement. En ce qui concerne l’impression 3D, hormis un problème qui nous a empêché d’utiliser une des imprimantes, nous n'avons rien à signaler.

Ainsi, une fois nos pièces en plastique imprimées et notre bois découpé, il ne nous restait plus qu’à assembler le tout et c’est là où nous avions le plus peur côté fabrication.

Afin de réaliser les liaisons pivot et les encastrements de notre assemblage, nous sommes allés acheter des clous et des vis qui feraient office d’axe puis nous avons ramené de la colle pour coller notre bois, là où il fallait plusieurs épaisseurs. A l’aide d’un outil rotatif nous avons pu creuser notre bois à l’endroit où nous voulions coller des clous entre les deux épaisseurs de bois pour faire les axes de certains pivots. Enfin, une fois toutes les pièces prêtes, nous avons pu les coller entre elles. Finalement en trois jours, en comptant les temps de séchages (12 heures) la maquette était assemblée et très peu de problèmes ont été rencontrés par rapport à ce qui était prévu. Les seuls problèmes que nous avons eu c’est qu'à certains endroits, les plaques de la base n'étaient pas bien collées et nous avons donc dû tant bien que mal essayer de remettre de la colle là où il en fallait sans décoller ou casser le reste.

Ainsi au niveau de la fabrication, très peu de problèmes ont été rencontrés par rapport à ce que nous pensions et donc ce fut fort agréable.

Maintenant en ce qui concerne l’objet final qui a résulté de la fabrication, nous sommes assez satisfaits du résultat obtenu. En effet, nous ne pensions pas arriver à une telle maquette. Malgré le fait qu'elle ne soit pas complètement utilisable comme nous voudrions qu'elle le soit, toutefois, elle suffit largement pour les quelques démonstrations qu’elle va faire, en tant que maquette fonctionnelle prototype qui reflète bien notre idée et même si il y a certains éléments sur la CAO qui n’ont finalement pas été fait, la maquette s’approche vraiment bien de notre modèle CAO donc c’est une maquette plutôt réussie. Nous pouvons l’essayer avec un vrai ordinateur, constater vraiment l’angle d'inclinaison, l’aération pour l'ordinateur, le dégagement pour les connectiques… Ainsi bien que plusieurs éléments de notre analyse fonctionnelle n’aient pas été mis en place sur la maquette réelle, la maquette remplit parfaitement sa mission permettant d’avoir une idée concrète de ce que pourrait être notre objet réel une fois industrialisé a quelques détails non essentiels prêts. Nous sommes donc vraiment content de notre maquette finale, bien plus content que ce que nous aurions pu imaginer.

Prière de cliquer ici : Vidéo_De_CORIACE_Réelle

Conclusion (Perspectives futures d'optimisation)

Ainsi, pour conclure, nous pouvons dire que le projet S3 intitulé optimisation produit a été vraiment intéressant et particulièremet amusant à réaliser. Ce projet nous a permis de participer aux raisonnements et de mener les différentes étapes de création d’un produit, mais aussi nous as permis de nous familiariser avec des machines que nous n'avons jamais manipulé jusqu'à présent. De l’idée de base au produit final en passant par la CAO, les simulations, la fabrication et les essais, nous avons pu nous initier à ce processus omniprésent dans l’ensemble des projets d’aujourd’hui. Nous avons pu débattre des différentes idées, des différentes solutions, anticiper certains problèmes, faire face à d’autres que nous n’avions pas imaginé. Douter, espérer, chuter puis se relever pour au final proposer un produit dont nous sommes satisfait et même plus satisfait que prévu. Cependant, et comme il est toujours possible de faire mieux, nous devons parler des améliorations que nous aurions pu apporter. Il y a d’abord l'élément le plus flagrant : la solidité de la coque. En effet, la coque CORIACE, la coque efficace porte actuellement mieux le slogan : La coque CORIACE, la coque qui se casse…. Bien que celle-ci soit encore entière, elle est très fragile et durant l’ensemble des manipulations, nous avons pris le plus grand soin car nous pensons qu’elle peut facilement casser. Ainsi l’idée d’une coque qui protège l’ordinateur de tous les chocs, qui s’ouvre, se maintient en position et se ferme dans la plus grande facilité, n’est pas vraiment au rendez-vous. Ainsi la solidité est à améliorer par exemple en augmentant les épaisseurs, changeant de matériaux ou revoyant la conception.

Ensuite, une autre amélioration possible est le rajout des nombreuses petites fontionnalités que l’on avait citées durant la conception mais que nous avons omises pour des raisons pratiques ou manque de moyens, notamment les petites réhausses sur les côtés pour que le PC ne puisse pas glisser hors de la coque et pour que la coque protège bien le PC. Nous aurions également pu rajouter les élastiques initialement prévus en bas, dans les angles pour maintenir le PC avec la coque. Nous aurions pu également incorporer les petits tétons initialement prévus sur la partie haute de la coque, qui permettaient de tenir l’écran et de ne pas avoir à prendre l'écran en main en même temps que la coque pour l’ouverture. De plus, nous aurions pu rajouter une housse en tissu, tissu spécialement conçu pour résister contre le feu et avoir des propriétés hydrophobes ou étanches. Cela aurait permis un meilleur rendu, une coque personnalisable et une coque ignifugée et étanche. Enfin, nous aurions pu rajouter une poignée à la coque, que ce soit directement sur le châssis, ou sur la partie en tissu, afin de mieux percevoir l’aspect “malette” mais aussi assurer un transport plus aisé. Cependant nous n’avons pas pu faire toutes ces améliorations car nous nous sommes rendu compte que cela avait soit peu d'intérêt du point de vue de la maquette, soit que cela ne tiendrait pas au vu de certains choix. Ainsi, nous avons préféré nous concentrer sur le châssis de la coque, la structure (côté purement fonctionnel) et laisser de côté les finitions qui n'auraient pas apporté grand-chose de plus à notre maquette. Quitte à faire une maquette simplement pour avoir une idée grossière, qui permette de comprendre le mécanisme, l’utilité, et le principe mais qui n’est en l’état pas utilisable comme pourrait être l’objet réel, pourquoi apporter des finitions dessus qui ne servirait qu'en utilisation réelle.

Nous aimerions terminer ce rapport par une remarque concernant le produit final. Bien qu'ayant une véritable utilité, une personne extérieure pourrait s’étonner de la simplicité du produit et se demander comment 4 personnes ont pu travailler dessus pendant un semestre. Si le produit semble aujourd’hui simple, c’est parce qu'il a été pensé ainsi (et c'est exactement cela qui le rend tout aussi compliqué à réaliser). Nous avons rendu une maquette simple à l’utilisation, à la fabrication et au fonctionnement simplement car nous avons tout fait pour optimiser la simplicité. C’est une des clés de l’ingénieur mécanicien. Pourquoi faire une usine à gaz quand on peut faire un produit simple. Cependant, pour arriver à ce résultat là, nous avons eu plusieurs idées différentes, pensé, repensé le système, les dimensions, le principe de fonctionnement et cela fait rapidement beaucoup de travail. Ainsi, bien que le résultat semble ridiculement simple, le travail derrière en était tout autre.

Affiche de présentation de notre magnifique produit.

(Découpée et gravée dans du contreplaqué de 5mm).

⚠️ Mode d’emploi / Précautions ⚠️

Manipulation :

- Ouvrir la coque en douceur (Attention ! fragile ),

- Placer les pieds de son ordinateur initialement fermé dans les encoches prévues à cet effet,

- Ouvrir son ordinateur afin de plaquer la partie supérieure de la coque avec son écran,

- Positionner les pièces de maintien de l’écran,

- Tout est maintenant bien configuré pour pouvoir utiliser la coque. C’était pas sorcier ! Enjoy !

Utilisation - Précautions :

- Allez doucement lorsque vous ouvrez ou fermez l’ordinateur. Le bois est en effet fin ce qui vous permet pas d’être brutal (Désolé les gros bras).

- Évitez de mettre trop de poids lors de l’utilisation(Ce n'est pas un meuble télé quand même), on est en effet pas sûr de la fiabilité des pièces qui réhaussent (De nouveau, désolé les gros bras).

- Ne pas utiliser dans des lieux de forts mouvements (rallye, montagnes russes, à bord d'un Rafale de l'armée de l'air…, essais non réalisés mais on déconseille).

- Ne pas laisser à la portée des enfants.(Probabilité que ça soit confondu avec une luge. Pas sûr que ça glisse loin).

- Ne pas s’asseoir dessus (On sait jamais).

Tous droits résérvés ©CORIACE & Cie

Auteurs : Malette protectrice

Betschitch Joris

GM2 - Optimisation produit 2021 - Malette protectrice

BIERRY Théo

GM2 - Optimisation produit 2021 - Malette protectrice

Sadqi Fahd

GM2 - Optimisation produit 2021 - Malette protectrice

BOULOGNE Adrien

GM2 - Optimisation produit 2021 - Malette protectrice