Rapport de projet : CABLE-BOTTLE

Ugo BONNET, Léo TAILLARD et Pierre WEGMANN

Sommaire

Introduction

I. Etude de Faisabilité

1. Choix du Sujet

2. Cahier des Charges Fonctionnelles

II. Etudes préliminaires et Optimisation

1. Esquisse et modélisation

2. Simulation

III. Prototype et Production

1. Prototypage

2. Fabrication

Conclusion

Introduction

Le monde de l’industrie s’est modernisé pour laisser place à la robotique et le numérique. Les phases de préproductions, dont le prototypage est la devanture, sont devenues les occupations principales d’un ingénieur mécanicien. En tant que futurs mécaniciens, nous devront nous habituer à l’emploi de divers logiciels de modélisation industrielle et penser la conception des objets qui nous entourent.

Le projet de ce semestre est une mise en abîme, à une échelle estudiantine, de ce que pourrait être le travail d’un ingénieur mécanicien dans une industrie. Il nous a introduit l’utilisation d’un FabLab et des machines/imprimantes qui le composent et le caractère très autonome du projet nous a permis de mieux comprendre comment un groupe pourrait travailler dans des bureaux d’études.

Grâce à ce projet, nous nous sommes rapprochés des compétences attendues chez un ingénieur mécanicien, du moins nous en sommes aux préquelles.

I. Etude de Faisabilité

1. Choix du Sujet

Le projet de se semestre était un peu particulier car il nous fut demandé de travailler sur un objet qui n’existe pas. Il nous incombait, en plus d’avoir des idées inventives et innovantes, d’avoir un avis critique sur nos propres idées et faire appel à notre créativité.

Bien que le concept de « Brainstorming » ne soit pas le plus optimisé pour produire des idées nous avons décidé, en premier lieu, d’en faire un pour trouver une idée d’objet innovant, inventif, et à notre connaissance, inexistant.

Premièrement, nous nous sommes dit qu’un empilement de concepts venant de divers milieux professionnels ou un objet multifonctionnel pourrai être adapté à un projet d’optimisation. Mais les idées que nous avions ne remplissaient pas le caractère innovant demandé.

C’est en énonçant des problèmes communs qui nous arrivaient souvent que nous sommes arrivés à l’idée d’un objet « protecteur et transporteur » de câbles couramment utilisés par des particuliers : la « Cable Bottle ».

Cet objet pourra stocker des câbles USB, Jack, Mini-USB, Mini-Jack, Usb-c, etc. En particulier, l’objet aura une forme similaire à une bouteille pour faciliter son transport.

2. Cahier des Charges Fonctionnelles

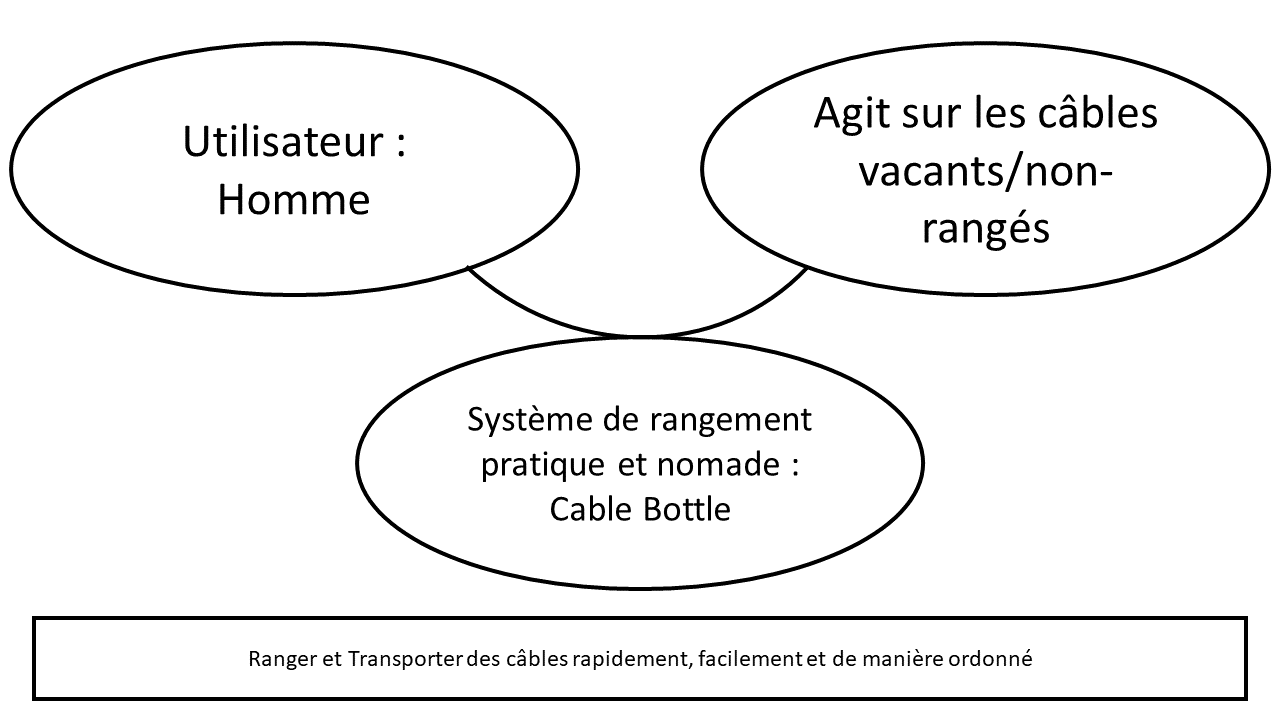

Notre produit est donc destiné au rangement et transport de câbles ménager, utilisé par le plus grand nombre.

Notre projet a une contrainte majeure : L’emploi systématique de matière plastique imprimée à l’aide des machines du FabLab. Cela étant, nous savons quels genres de problèmes peut rencontrer une conception plastique.

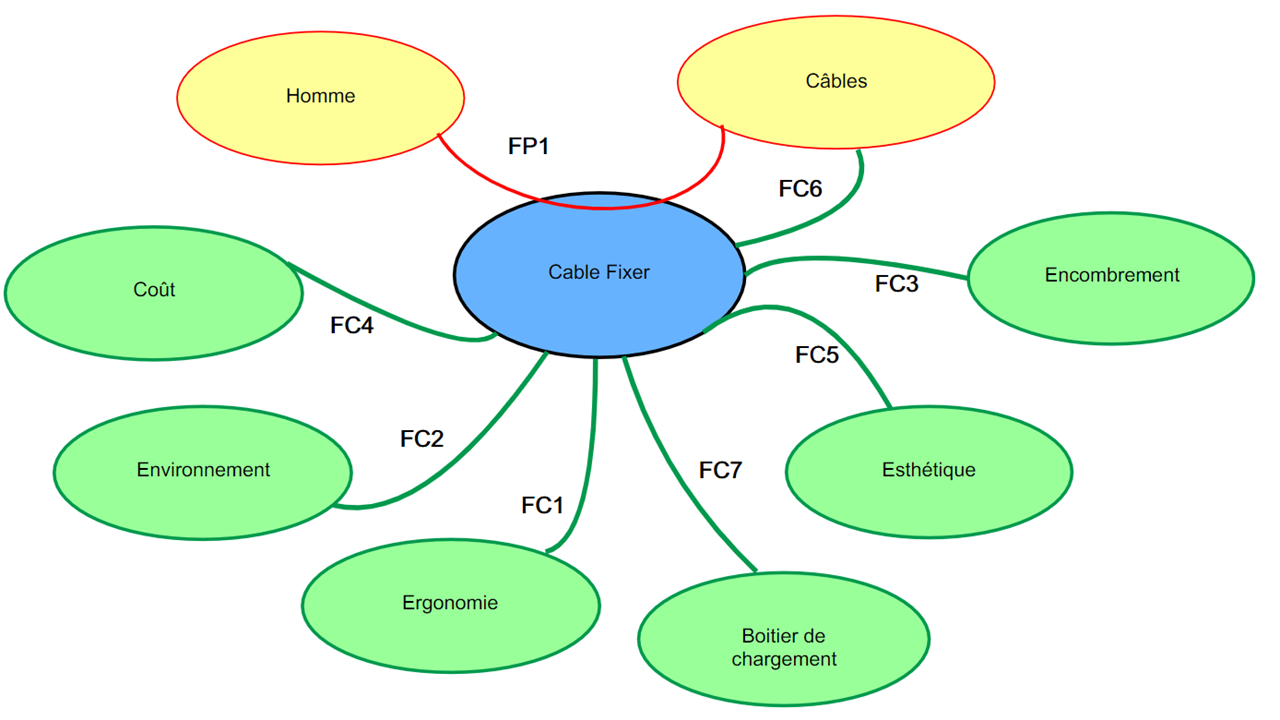

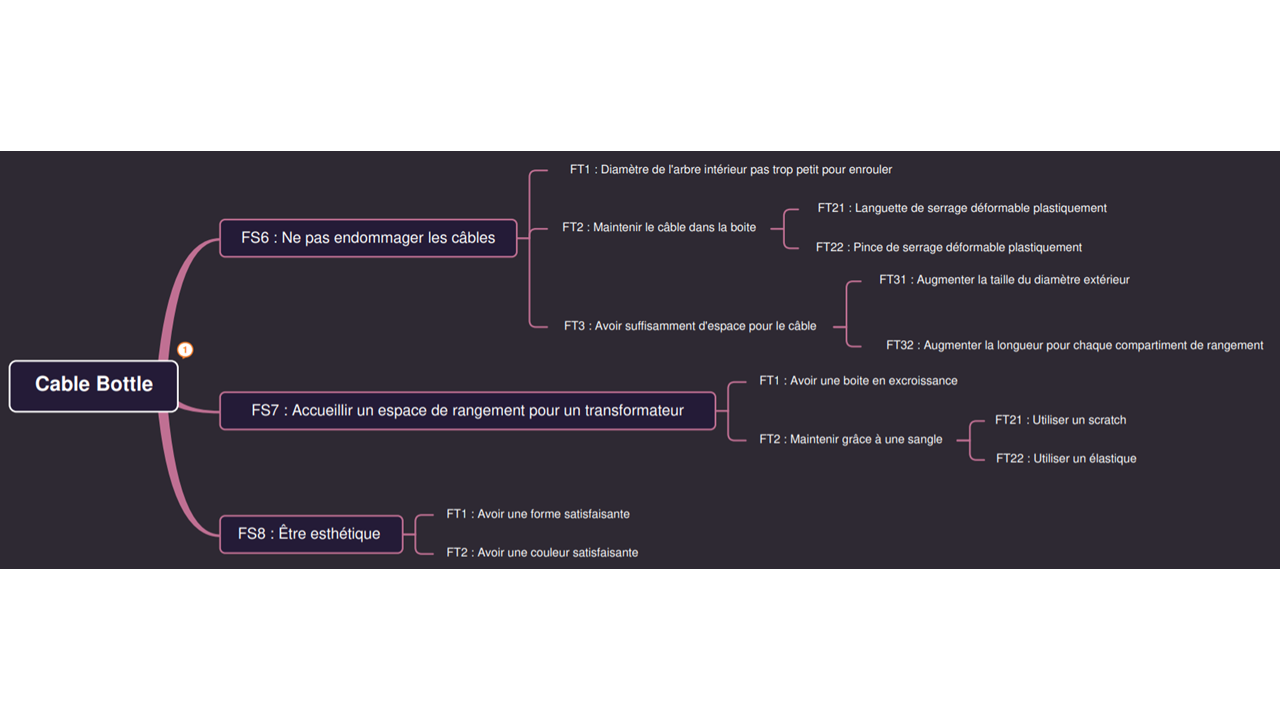

On aboutit finalement à une liste de fonctions contraintes et de services qui seront utile à la complétion de notre projet :

On va finalement valoriser les fonctions les plus importantes pour l’emploi massif de notre produit :

II. Etudes préliminaires et Optimisation

1. Esquisse et modélisation

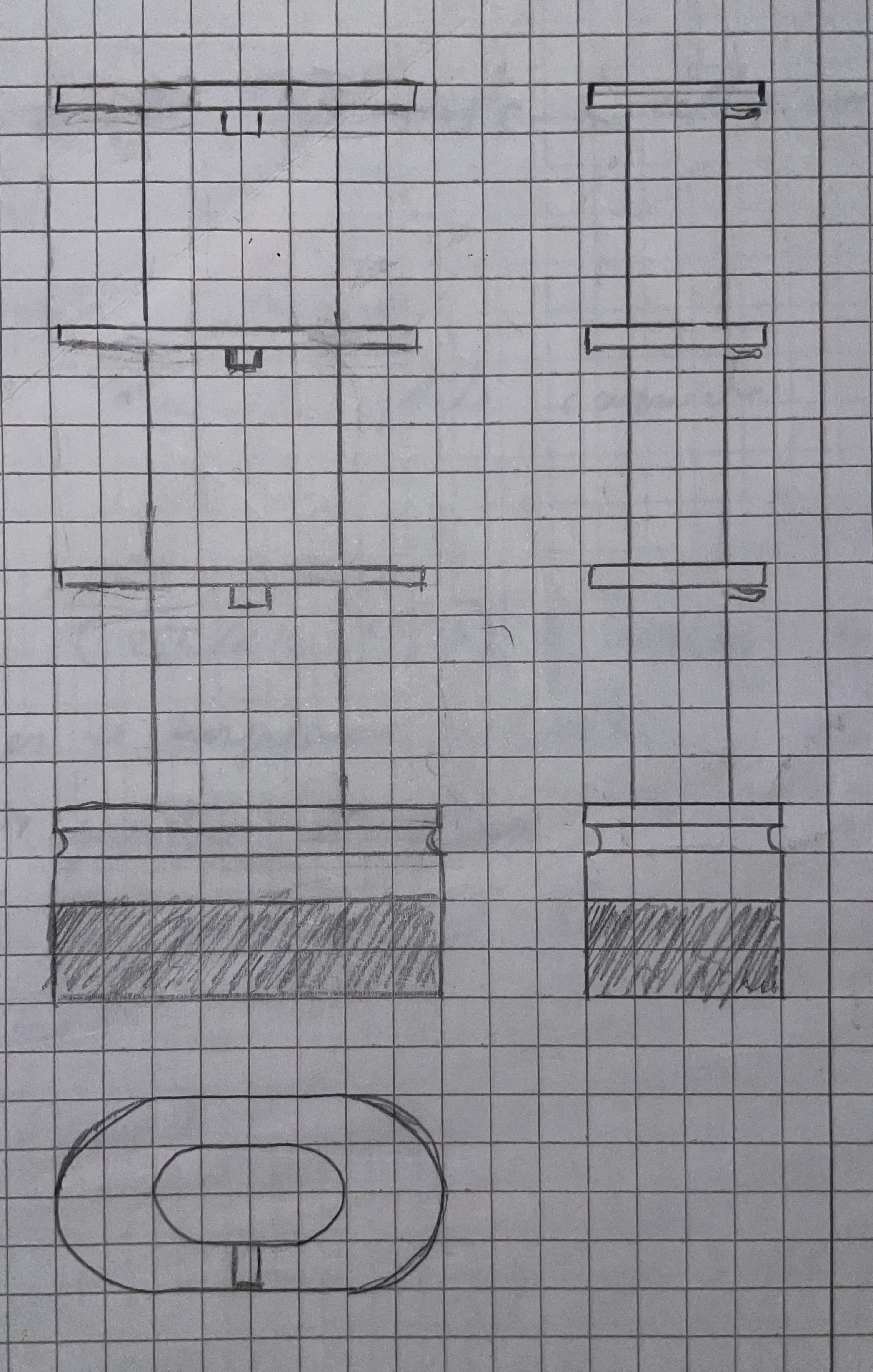

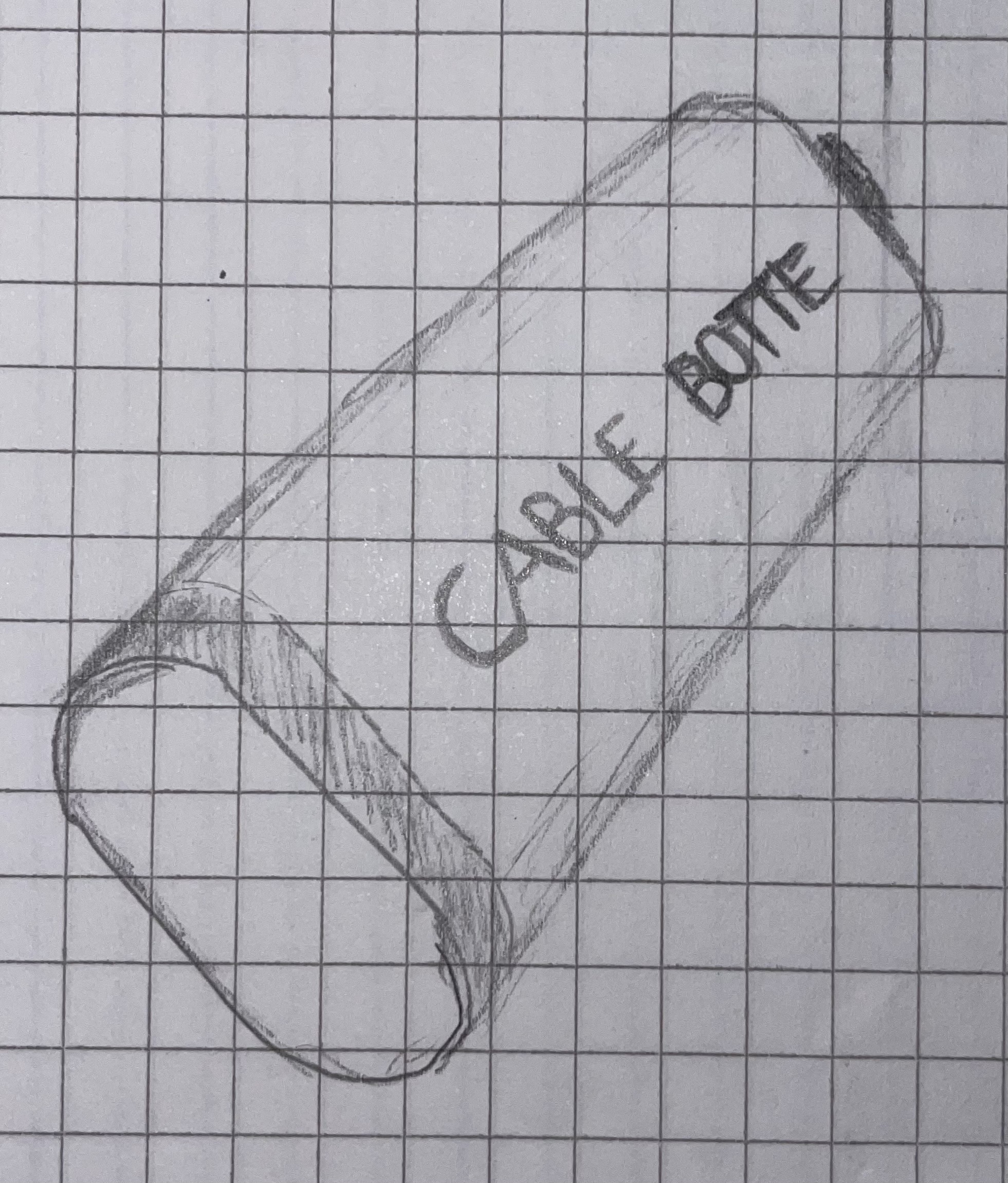

Le travail d’esquisse est fondamental dans une collaboration lors d’un projet pour faire comprendre des idées à ses associés/collègues. En ce qui concerne notre projet, peu de dessins ont été produit au vu de la simplicité des mécanismes de l’objet. On réalisera cependant un dessin de définition et plusieurs coupes pour consolider notre compréhension du produit.

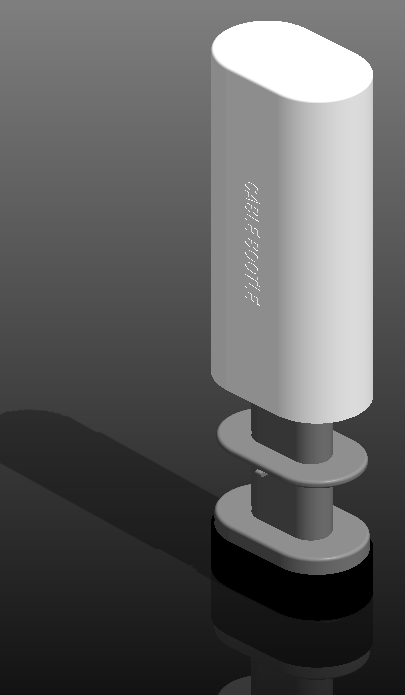

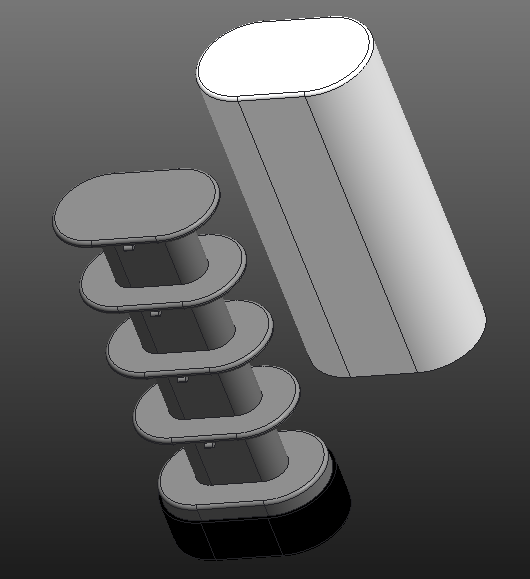

Enfin, on modélise la pièce considéré en 3D (ici, à l’aide du logiciel Creo Parametric). Il est important de concilier dimensions attendues avec les capacités des imprimantes du FabLab. Ainsi, dans une partie préliminaire renseignée ici, seules les formes sont convenablement définies, les dimensions dépendent de la partie suivante.

Notre produit est constitué de 2 pièces, une mâle et une femelle. Il s’agit grossièrement d’un arbre divisé en conteneur à câbles, enroulés autour de celui-ci. Vient s’ajouter une protection démontable qui rendra l’objet design et stable lors de pose sur un meuble.

2. Simulation

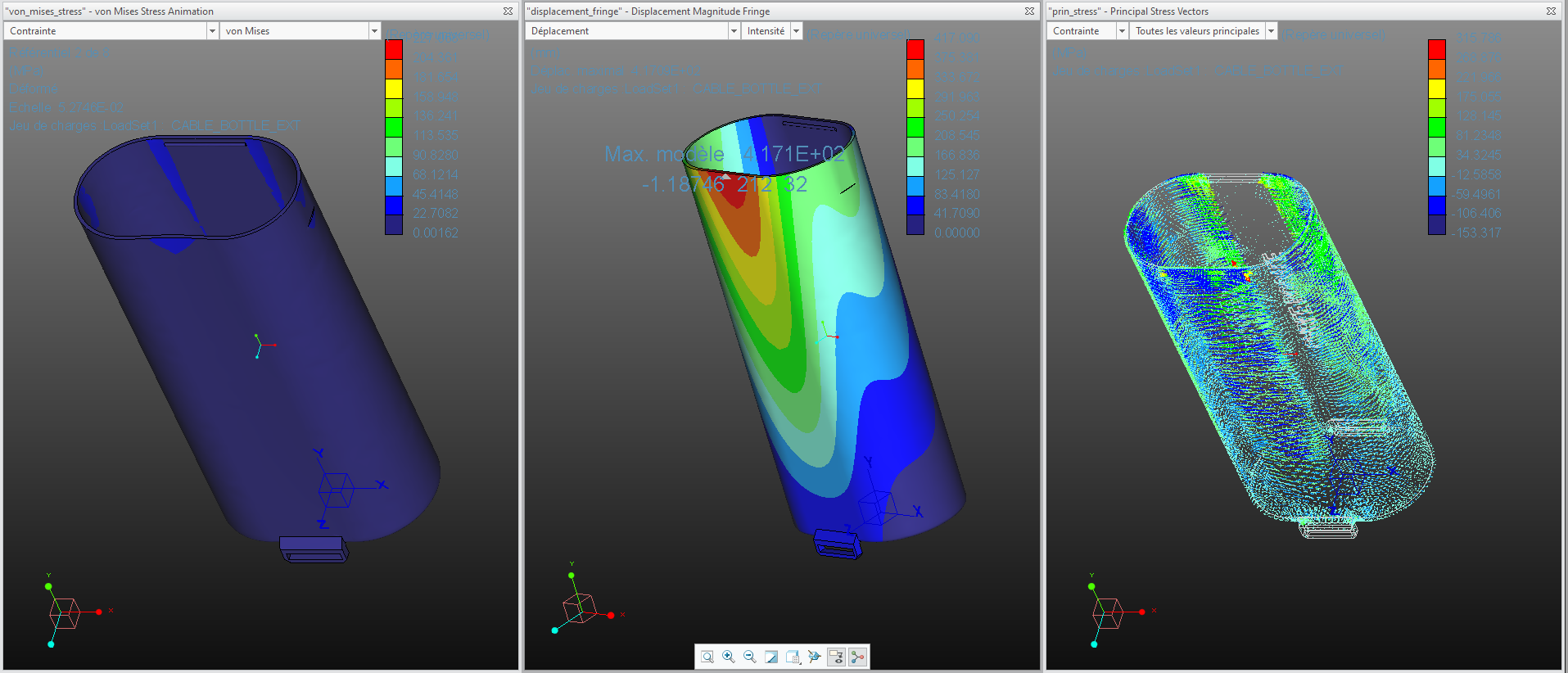

Elément pivot de ce projet, la simulation nous permettra, après la modélisation, de définir les dimensions des pièces avec précision. Le logiciel Creo nous permet de construire un treillis autour de notre pièce soumit à une force pour déterminer les zones de forte concentration de contrainte mécaniques.

Le produit que nous concevons est doté d’une liaison mécanique de type encastrement et qui est aussi démontable. La solution technologique qui fut retenue pour cette liaison est un système de clipsage. En raison de cette liaison qui demande une grande précision lors de sa fabrication, (et en raison de la mise hors-service des autres imprimantes) nous avons choisi l’imprimante « FORTUS 250mc »

Cette machine fonctionne par addition de matière plastique en fondant de l’ABS (Acrylonitrile Butadiène Styrène) et utilise de la matière support comme fondation.

Nous pouvons donc renseigner dans le logiciel de modélisation, les caractéristiques de l’ABS et lancer la simulation.

L’épaisseur de la pièce est donc notre indice de performance. On souhaite éviter la rupture et la déformation plastique du produit, il revient donc de consolider les zones critiques (rouges) en ajoutant de la matière ou des structures de renforcement comme des nervurassions. Il est décidé d’opté pour le diamètre optimal pour que la pièce puisse supporter 1000N représentant les contraintes possibles dans un sac à dos.

III. Prototypes et Production

1. Prototypage

Réaliser un prototype est aujourd’hui le meilleur moyen de communiquer sur son projet. Le prototype permet de mieux se rendre compte de la physique d’un objet et de comprendre ses fonctions. C’est la dernière pré-phase de notre projet. Notre inexpérience nous oblige à procéder a des tests pour dimensionner la liaison encastrement de manière optimale. Nous avons choisi donc de réaliser 2 impressions pour tester 2 clipsages différents, avec des dimensions définies arbitrairement, en tenant compte des capacités de l’imprimante. Nous avons ensuite modifié empiriquement notre prototype final afin qu'il soit le plus fonctionnel possible.

Nos résultats nous rappellent la complexité d’une liaison reposant sur la déformation de matière. L’ABS étant un plastique relativement dur, nous nous concentrerons alors sur le jeu des deux pièces ainsi que l’épaisseur du cordon liant.

2. Fabrication

Ultime phase industrielle et essence même de la profession, la fabrication d’un produit sera la dernière étape de notre projet. Ici, une unique manufacture sera produite. Pas de problèmes de coût ni de cadence, seule la qualité du produit est importante.

On peut s’intéresser à une application en série, où un éventuel investisseur souhaiterait produire des milliers de « Cable Bottles ». L’avantage d’une impression 3D est la précision du produit. Cependant, hormis la liaison clips, le produit en lui-même n’a pas à être très détaillé. Les surfaces fonctionnelles n’ont pas à être précises au-delà du millimètre. Dans une application en série, on pourra donc opter pour l’injection plastique, faisant gagner un temps colossal en impression.

Conclusion

Ce projet nous aura montré à quel point le travail en équipe pouvait être bénéfique dans les processus créatifs et analytiques. Une des facettes du métier d'ingénieur est le management d'équipes qui ont chacune des compétences variées. Nous avons pu expérimenter cela lors de notre projet. Nous avons appris à utiliser certaines machines du FabLab et pu montrer le résultat de notre apprentissage sur Creo lors de la modélisation 3D et de la simulation.

Finalement, le projet nous a apporté beaucoup, notamment une expérience de travail en groupe sur un projet concret.

Nous remercions messieurs Cavallucci et Coulibaly pour leur encadrement.

Enfin, merci à vous d'avoir prêté attention à notre projet

Wegmann Pierre

Taillard Léo

Bonnet Ugo

Auteurs : Range-Câble transportable

Bonnet Ugo

GM2 - Optimisation produit 2021 - Range-Câble transportable

TAILLARD Léo

GM2 - Optimisation produit 2021 - Range-Câble transportable

Wegmann Pierre

GM2 - Optimisation produit 2021 - Range-Câble transportable