PROJET S6 : LATTICES AUXETIQUES

Saiti Eliona - Galpern Maxime PL3

Durant ce semestre, nous avons étudié les lattices auxétiques et plus précisément les solutions déjà existantes pour pouvoir établir des règles de conception de ces lattices.

Commençons d'abord par quelques définitions :

Lattices : Arrangement géométrique qui se répète de manière périodique dans l'espace développés pour créer des déformations peu communes (dans des directions différentes à ce dont on a l'habitude) et génèrent donc de nouvelles caractéristiques ne pouvant pas être atteintes par le matériau seul puisque tout réside dans la manière dont le motif se répète. Ces structures ont une porosité ouverte (rapport du volume des pores au volume total de la pièce) importante supérieure à 90%.

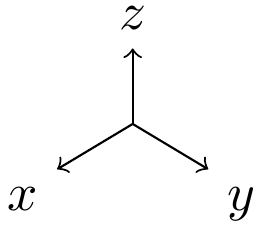

Auxétique : On dit d’un matériau qu’il est auxétique lorsqu’il possède un coefficient de poisson négatif. La théorie autorise tout de même un coeff compris entre -1 et 0.5. Une des observation qu'on peut faire d'un comportement auxetique serait la déformation dans la direction normale à la direction selon laquelle on applique une pression ou une traction, cette déformation est souvent opposée à la déformation qu'on aurait pu penser observer, d'où le caractère si singulier des matériaux auxetiques. Par exemple une pièce étirée devient plus large lorsqu’on l’étire au lieu de devenir plus mince comme les matériaux traditionnels. On utilise ce type de matériaux pour l'absorption d’énergie mécanique (chocs répétés), pour l'absorption de vibrations mécaniques ou encore pour l'isolation thermique (porosité ouverte). De nos jours les structures auxetiques représentent un vrai centre d'intérêt dans la recherche scientifique tant elles permettent d'explorer de nouvelles possibilitées techniques et technologiques en utilisant des matériaux déjà existants. Elles sont aussi fortement liées aux nouvelles technologies d'impression 3D que ce soit par dépot de matière, frittage de poudre ou polymérisation de résine ce qui explique un développement si important ces dernières années et à venir.

On peut également assimiler les lattices auxétiques à l'expression anglaise metamaterials mechanism. Ce sont des mécanismes dont les caractéristiques sont définies par les formes répétées dans la mécanism et non pas par le matériau utilisé.

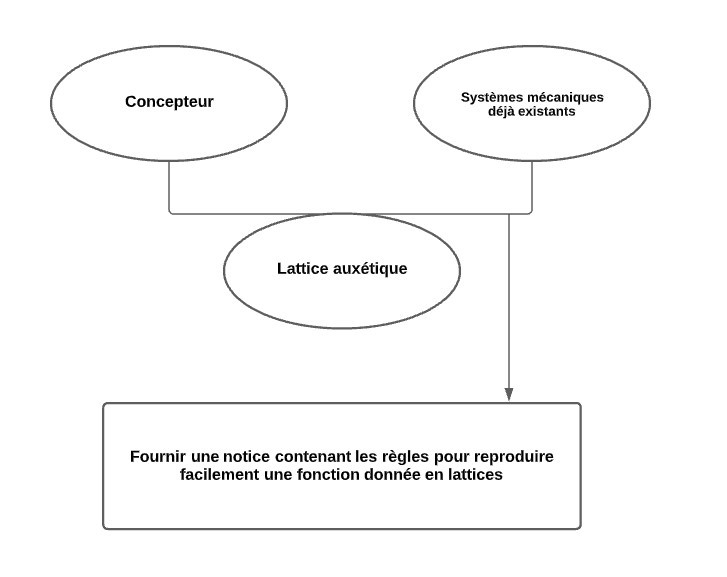

O. Avant Propos :

Lors de ce projet il nous a été demandé d'étudier des structures lattices déjà existantes, de choisir parmi ces dernières une ou plusieurs structures qui pourraient être utilisées afin de reproduire une fonction de liaison comme un pivot, une glissière afin de l'intégrer dans un système fonctionnel. Une fois la/les structures choisies il nous fallait, par l'expérimentation marquer le chemin pour une personne ultérieure voulant imprimer des lattices, en fournissant des conseils pour la production/l'impression de telles structures.

I. Analyse fonctionnelle

1. Bête à corne

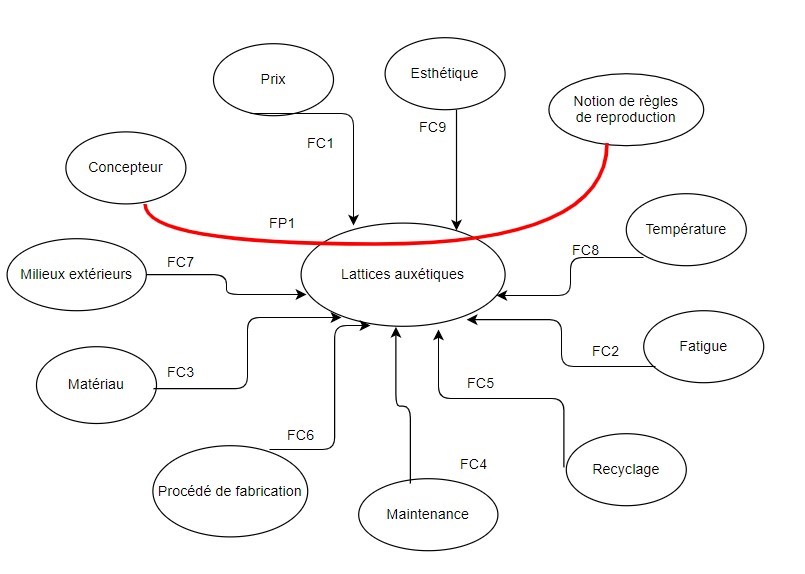

2. Diagramme Pieuvre

Tableau des fonctions

|

Num |

Fonction |

Paramètres |

Niveau |

|

FP1 |

Fournir une notice contenant les règles pour reproduire facilement une fonction donnée en lattice |

/ |

5/5 |

|

FC1 |

Être peu cher afin de pouvoir effectuer de nombreux tests |

Prix |

4/5 |

|

FC2 |

Pouvoir se déformer et se reformer à l’identique un nombre de fois important |

Résistance élastique |

4/5 |

|

FC3 |

Chaque matériau a des propriétés mécaniques différentes |

Module de Young/Densité |

2/5 |

|

FC4 |

Remplacer la structure dans son entièreté s’il y a un défaut |

Coût entretien |

3/5 |

|

FC6 |

Pouvoir être injecter en 3D ou usiné en Strat conception |

Coût production |

2/5 |

|

FC7 |

Fonctionner malgré le milieu extérieur (humide/poussiéreux/…) |

/ |

2/5 |

|

FC8 |

Assurer la fonction de déformation malgré sous température extrême (grand froid/grand chaud) |

Transition vitreuse |

2/5 |

|

FC9 |

Être agréable à la vue |

/ |

1/5 |

|

Critères |

|

||

II. Début des prototypes

0. Inventaire des machines 3D considérées

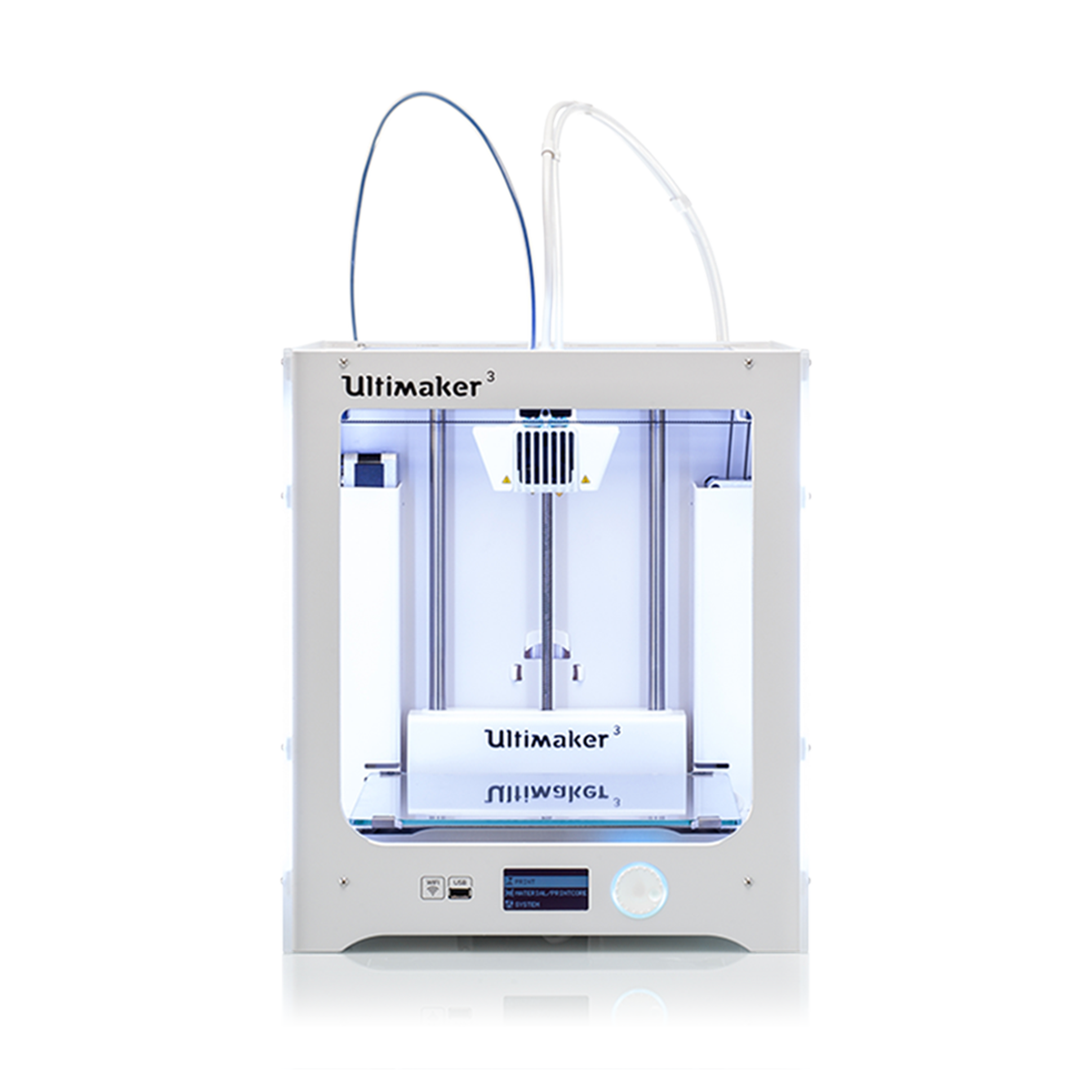

Ultimaker 3, fabrication additive par extrusion de fil polymère en bobine

Polymère utilisé : TPU 95A (test shore 95A), pour ses propriétés de déformation élastique : 580 % de d'allongement avant rupture pour un fil de 3 mm de diamètre - "ultimaker.com"

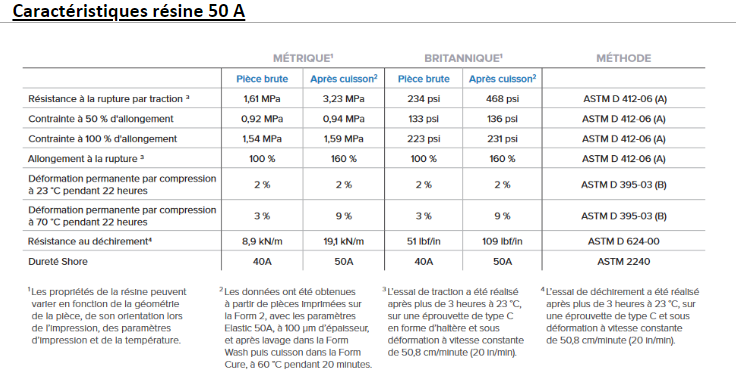

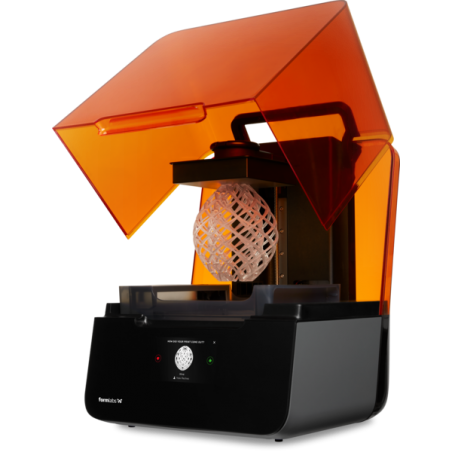

Formlabs 3, Polymérisation de résine via rayons UV

Résine utilisée : Elastic 50 A (Cf tableau matière plus bas) - "Formlabs"

Lisa PRO 2, frittage laser de poudre

Poudre commandée : Flexa grey, résistance à la rupture 130 % et 100 % réutilisable -"Machines 3D"

(Les conditions ne pouvant pas être réunies pour utiliser la machine nous n'avons pas pu réaliser de prototype par frittage de poudre mais nous considérons cette option intéressante à développer)

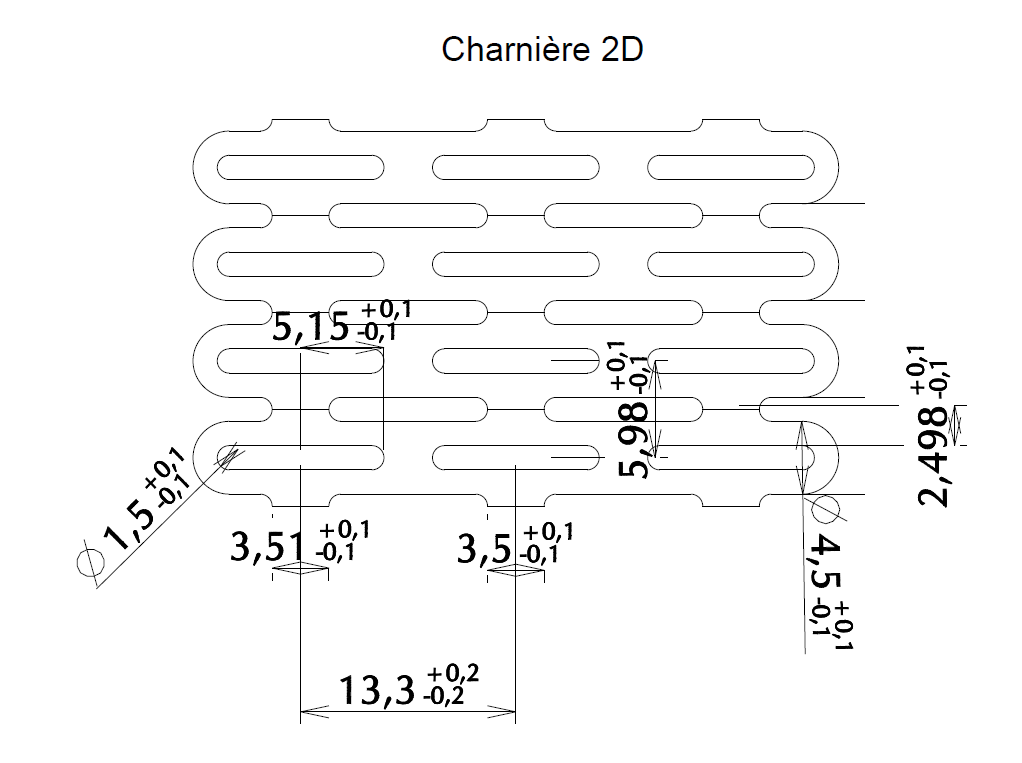

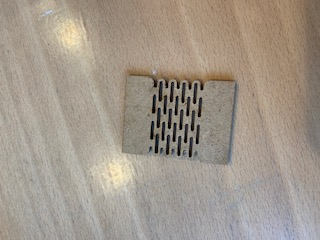

1. Essai avec la découpe laser

Les lattices 2D par découpe laser ont été notre première piste de réflexion lors de la première séance car nous souhaitions voir de nous même ce phénomène auxétique et le moyen le plus rapide avec les machines à notre portée était d'utiliser la machine de découpe laser du Fab Lab de l'école. Nous avions vu sur internet qu'il était possible de réaliser des charnières en bois, nous avons alors réalisé un premier modèle CAO en suivant un modèle déjà existant que nous avons recréé et modifié, cependant nous étions limités par les matériaux à disposition.

Nous avons alors décidé d'utiliser une plaque de bois (balsa) afin de réaliser un petit échantillon, c'est un bois très peu dense (~0.14 ; ou 140 kg/m^3) et facilement usinable. Cependant après test notre charnière se déformait très peu (environ 10 à 15 degrés) avant d'entendre des bruits de casse internes. Il ne nous aura pas fallu longtemps avant de briser l'échantillon en testant ses limites( atteintes très rapidement).

Cependant nous n'avons pas réalisé de second échantillon de géométrie différente afin de vérifier si le modèle 3D était en cause, car après entretien avec notre professeur encadrant nous avons décidé que les lattices 3D étaient plutôt la voie à explorer.

Cette expérience ne fut pas vaine car elle nous a permi d'observer à moindre échelle ce phénomène de lattice auxetique, car une plaque pleine de même dimension en balsa n'aurait pas atteint ce genre de déformation sans les usinages que nous lui avions apporté.

Structure 2D réalisée en balsa à l'école Déformation de la structure de l'orde de 15 degrés Cotes utilisées (mm)

Nous avons aussi essayé de découper dans une plaque de PVC de 3mm d'épaisseur mais avons abandonné l'idée car nous avions pas réussi à correctement configurer la découpe. Ainsi, la plaque a été détériorée à cause des nombreuses passes réalisées, cependant le test aurait été intéressant à mener car la plaque étant très rigide nous aurions pu observer jusqu'à quel point cette structure permettait sa déformation avant la casse.

2. Essais à l'imprimante 3D

a. Cube

Ce projet se révèle être un gros travail de recherche puisque l'idée est que nous partons de ce qui existe déjà en terme de structure. On peut trouver des structures lattices en 2d mais également en 3D et c'est sur ces dernières que nos recherches vont se concentrer.

Avec ces considérations, nous avons choisi de d'abord nous focaliser sur la sélection de la structure à tester pour l'imprimer en 3D et éventuellement passer à un autre mode de fabrication à l'aide des machines mises à notre disposition.

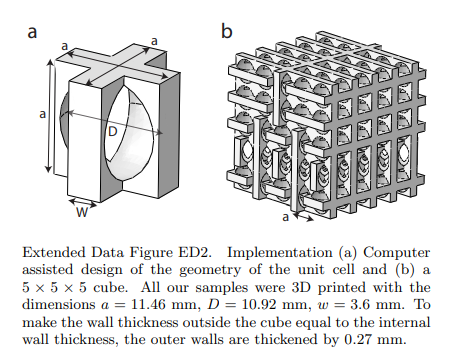

Nous sommes alors tombé sur un article scientifique présentant une structure répétable permettant une déformation auxetique d'un matériau comme vu ci dessous, ce matériau semblait être conçu pour l'absorption de chocs. Cependant ses caractéristiques de flexibilité et sa forte porosité nous ont rendu curieux, nous voulions voir si nous pouvions créer des plaques/barreaux suffisament flexibles pour les intégrer dans une charnière.

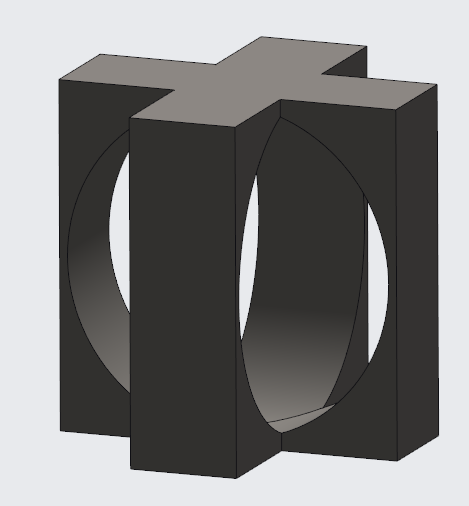

Plusieurs essais ont été réalisés avec la structure suivante :

Modèle CAO utilisé selon les cotes indiquées ci à droite Règles de conception structure compression

Ce prototype a été réalisé en TPU (polyuréthante thermoplastique) qui combine résistance et flexibilité. Cependant cette matière n'est pas facilement usinable avec l'Ultimaker 3 car les paramètres d'impression sont assez précis et mènent facilement à un échec d'impression s'ils ne sont pas respectés.

Couplé au fait que l'ultimaker 3 est une machine assez capricieuse nous n'avons pas réussi à obtenir de structure fonctionnelle en répétant la cellule affichée ci-dessus. De plus, nous avons remarqué qu'il y avait de la sous-extrusion du TPU puisque le filament était rongé à l'entrée de l'alimentation ce qui a une répercussion sur la qualité de la pièce. En addition le fait que la buse supposée imprimer le support soluble soit inutilisable a rendu l'impression des parties en "contre dépuille" de la pièce peu qualitative jouant sur les caractéristiques mécaniques de la pièce vu ci dessous à gauche.

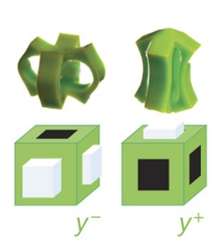

Nous avons quand même pu imprimé plus ou moins correctement un cube censé être la structure répétée (Cf ci dessous à droite). En manipulant ce cube on observe un phénomène assez remarquable, lorsqu'on applique une coompression de part et d'autre selon z, on s'attend à ce que la matière s'étende selon x et y mais au contraire elle se déforme vers l'intérieur selon -x et -y, ce quie xplique son utilisation dans l'absorption de choc et sa nature auxetique.

Comme dit précédemment nous n'arrivions à rien obtenir de convenable en terme d'état de pièce post impression, de plus la géométrie s'est retrouvée non adaptée à l'application dans le cadre d'une charnière car les épaisseurs étaient bien trop fines (de l'ordre de 0.5 mm) et avaient tout de suite tendance à casser lors de la flexion de la pièce. La barre ci dessus a été un échec puisque l'impression s'est arrêtée en plein milieu. Il y avait de la matière au milieu des cubes qui a été impossible à enlever.

Nous avons tenté de fabriquer une seconde pièce en polyuréthane thermoplastique avec la nouvelle imprimante 3D amenée au fab lab vers début/mi mai cependant la machine n'arrivait pas à extruder la bobine de TPU (il nous semble que c'était dû à un problème avec la courroie).

b. Poignée

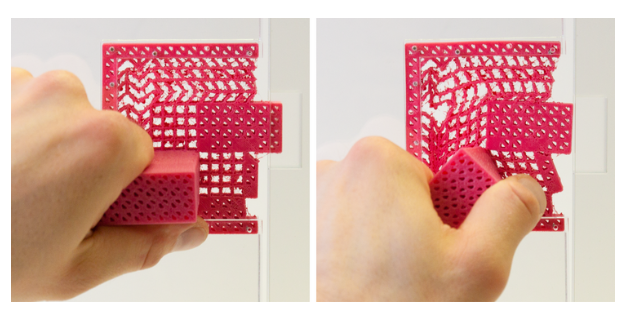

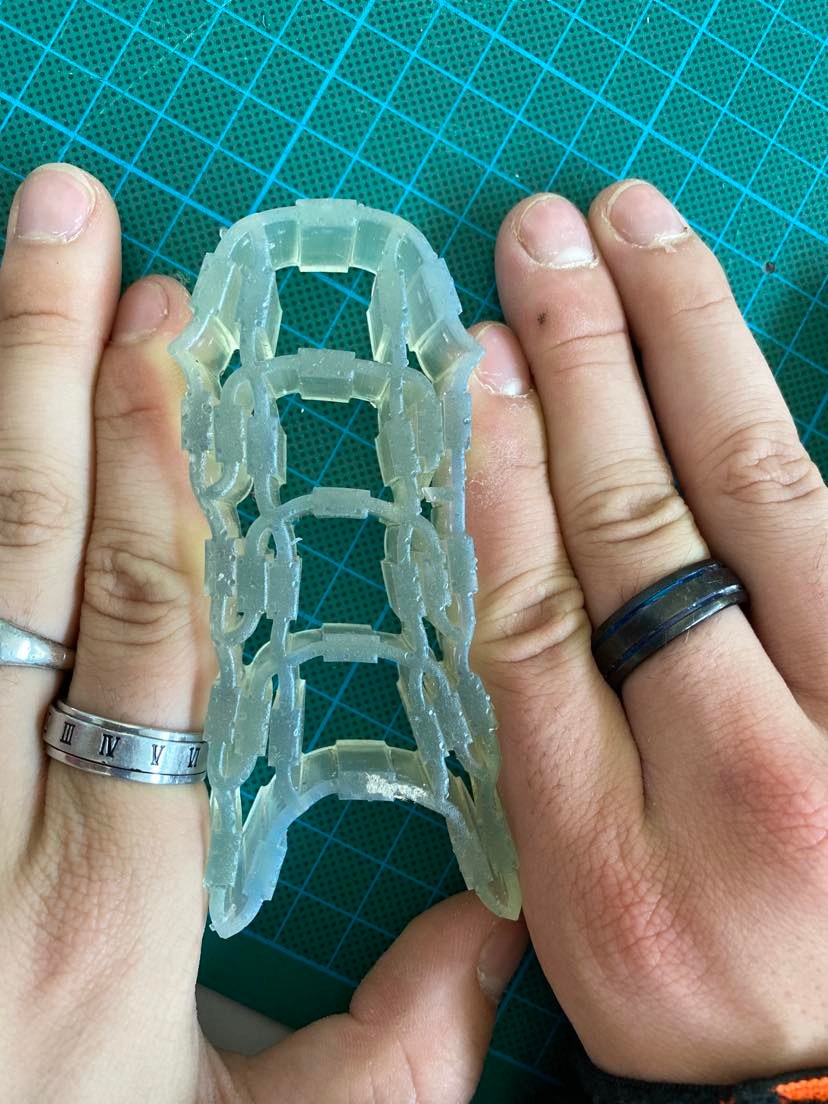

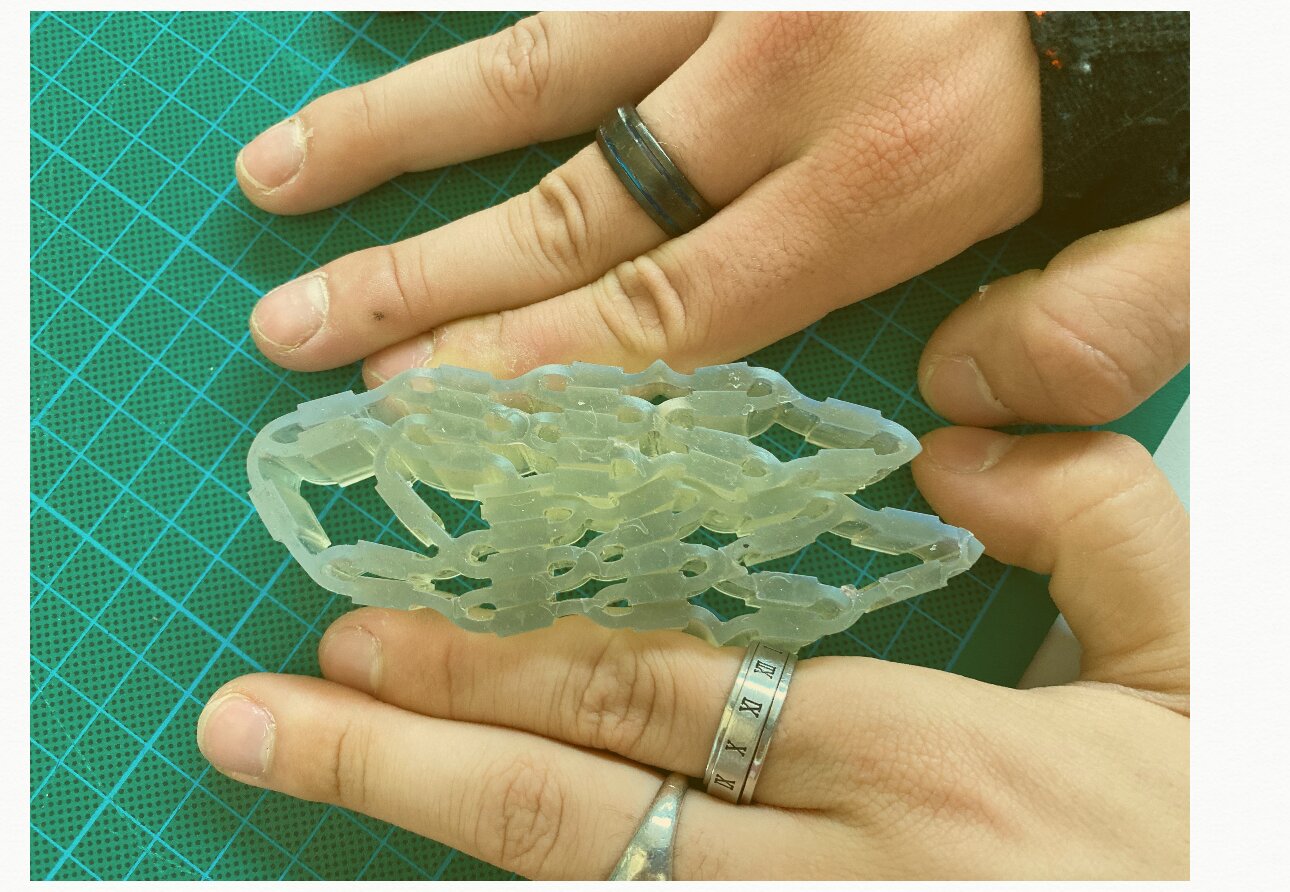

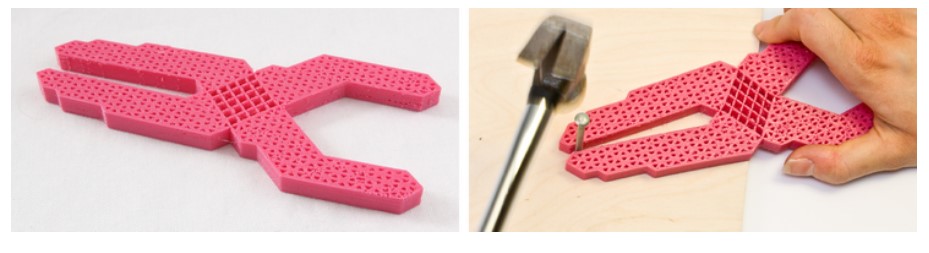

Nous avons donc du considérer une nouvellee structure à étudier, nous nous sommes alors intéressés à un modèle de poignée présenté par nos professeurs en début de projet. Un modèle a été imprimée en TPU à l'aide d'une machine extérieure à l'INSA.

La pièce a bien été imprimée mais ne s'est que très peu déformée malgré la géométrie nous semblant conforme il aurait alors fallu considérer un autre matériau que le TPU et réaliser un nouveau prototype, cependant nous avons préféré considérer que cette impressions était convenable et nous focaliser sur de nouveaux moyens d'impression que l'ultimaker pour réaliser des structures.

III. Impression résine avec la machine Formlabs

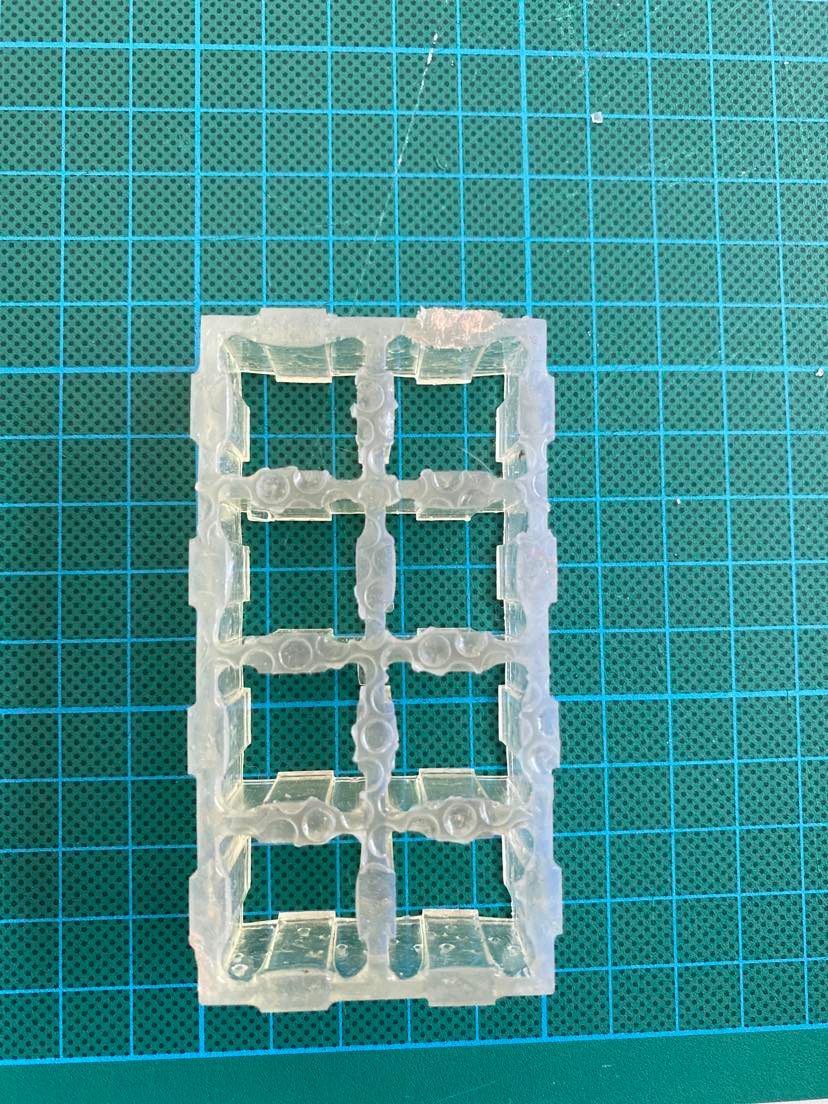

Après avoir essayé de réaliser la pièce précédente avec l'Ultimaker, nous avons changé le processus de mise en forme. La machine Formlabs 3 a été une des solutions pour que nous puissons imprimer nos pièces avec de la résine Elastomer 50A.

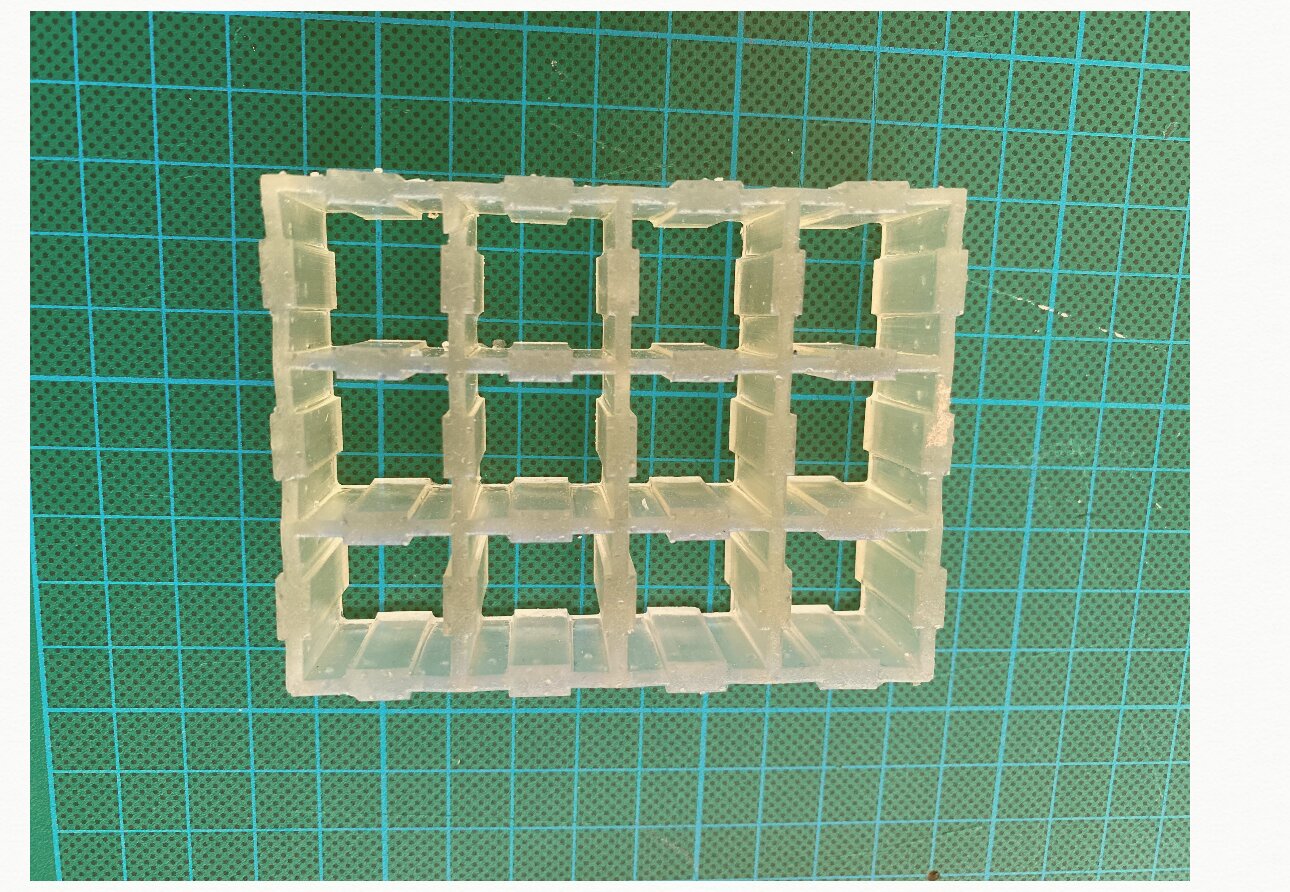

1.Choix de la forme à imprimer

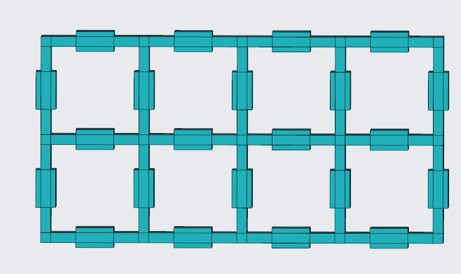

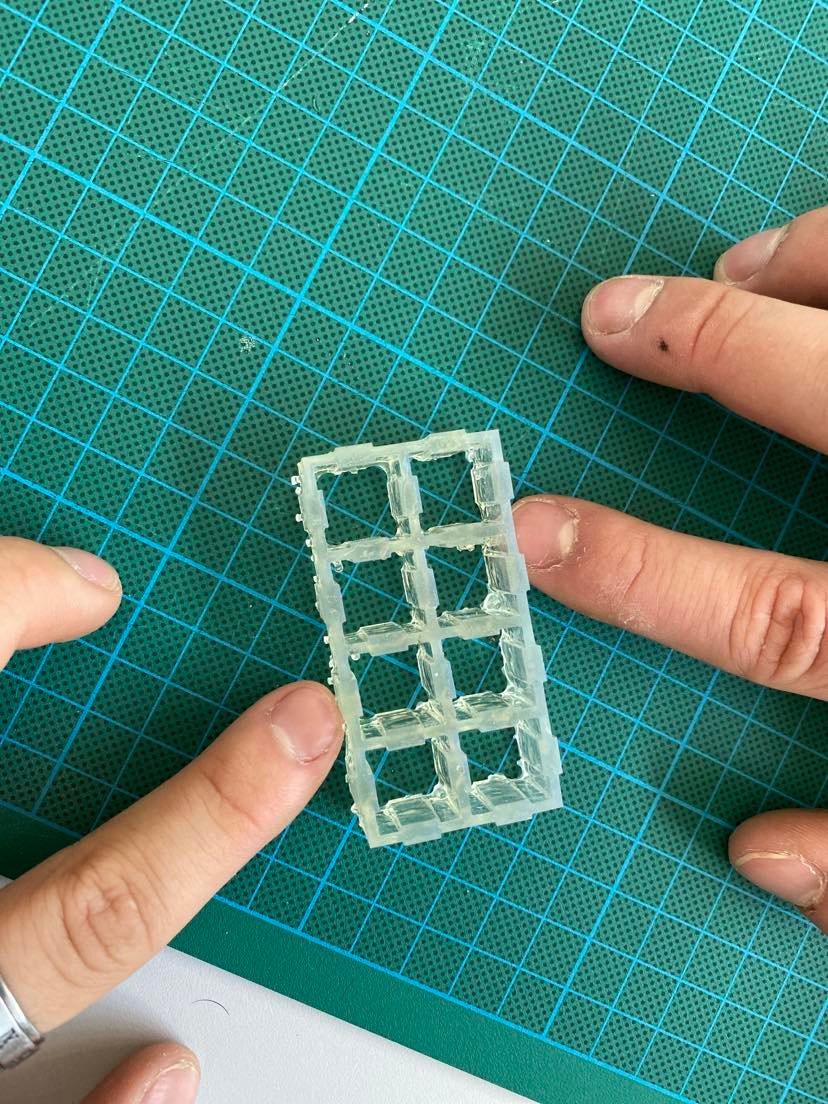

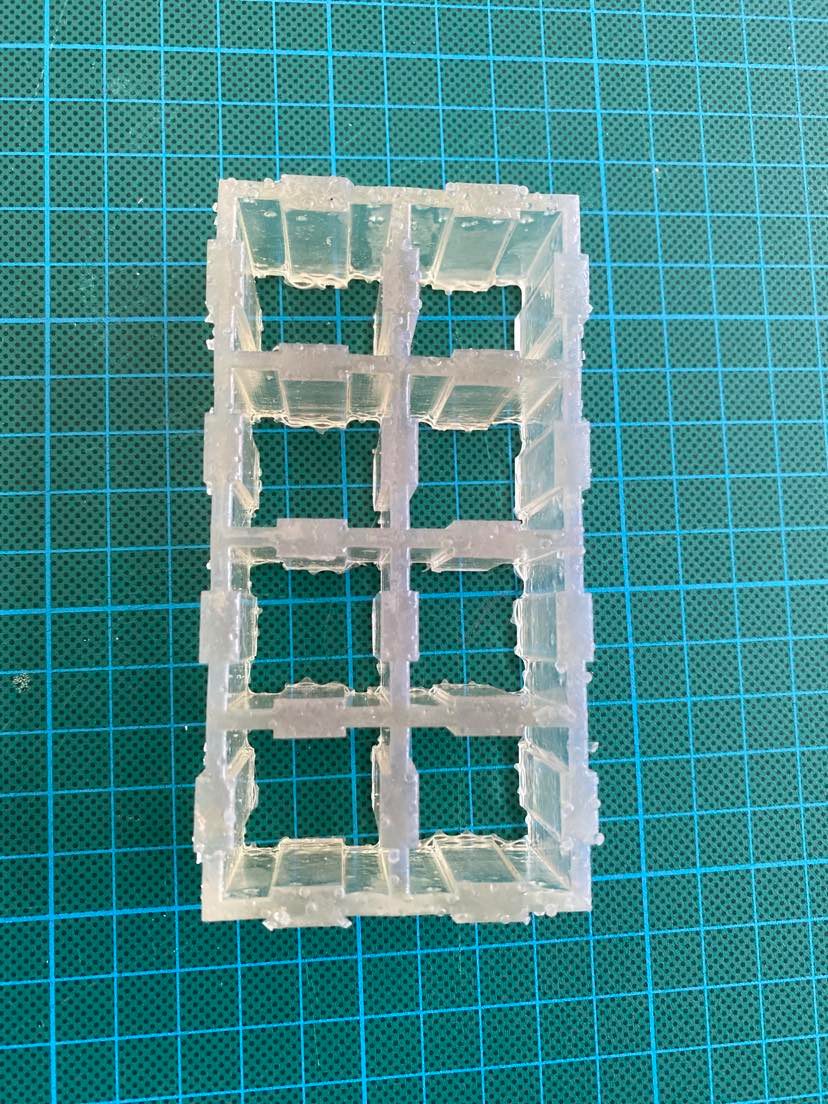

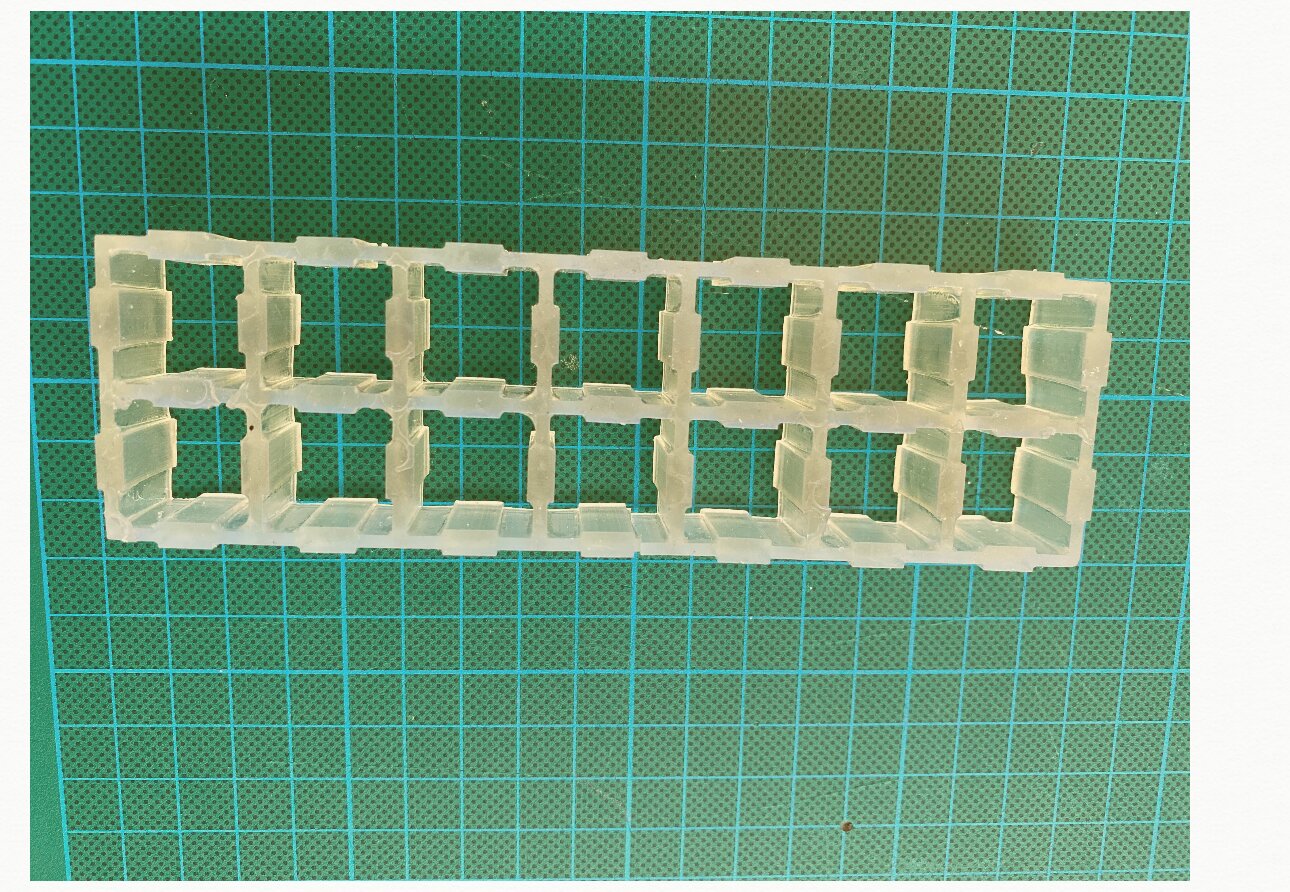

Parmis les solutions existantes pour réaliser des lattices, nous avons essayé de trouver la forme qui pouvait être imprimée plutôt facilement et qui n'aurait pas une forme trop complexe à exploiter. La photo ci dessous montre la pièce qui est tout simplement un arrangement de cubes (non fermés) possédant des renforts sur tous les cotés. En réalisant ce genre de pièce, nous savons que nous obtiendrons des déformations que l'on pourra mesurer à l'aide d'outils numériques principalement de plus cette structure est celle présente dans la poingée, nous avions alors l'espoir de définir des règles d'impressions intéressantes pour réaliser cette structure et par extension la poignée.

La résine que nous avons utilisée est assez flexible pour nous permettre d'avoir des déformations suffisamment importantes. En voici les caractéristiques :

Il faut condidérer les caractéristiques après cuisson, c'est à dire les caractéristiques après nettoyage à l'alcool isopropylique et traitement aux UV post polymérisation.

Nous avons bien pu nous rendre compte de ces déformations avec la pièce lorsqu'elle a été imprimée. Nous avons pu prendre des mesures d'angle que nous détaillerons plus tard.

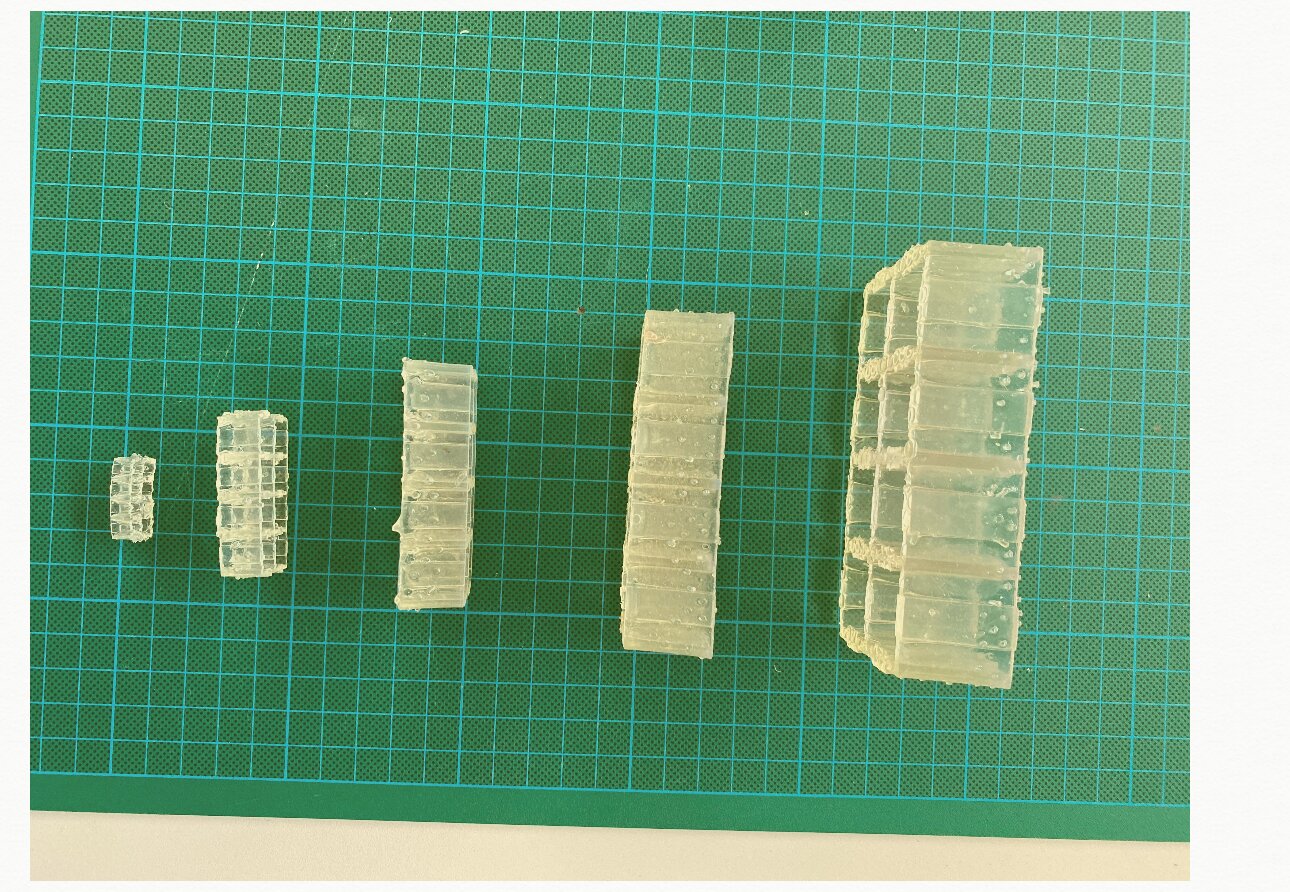

2. Réalisation de lattices en plusieurs échelles :

a. Echelle 1

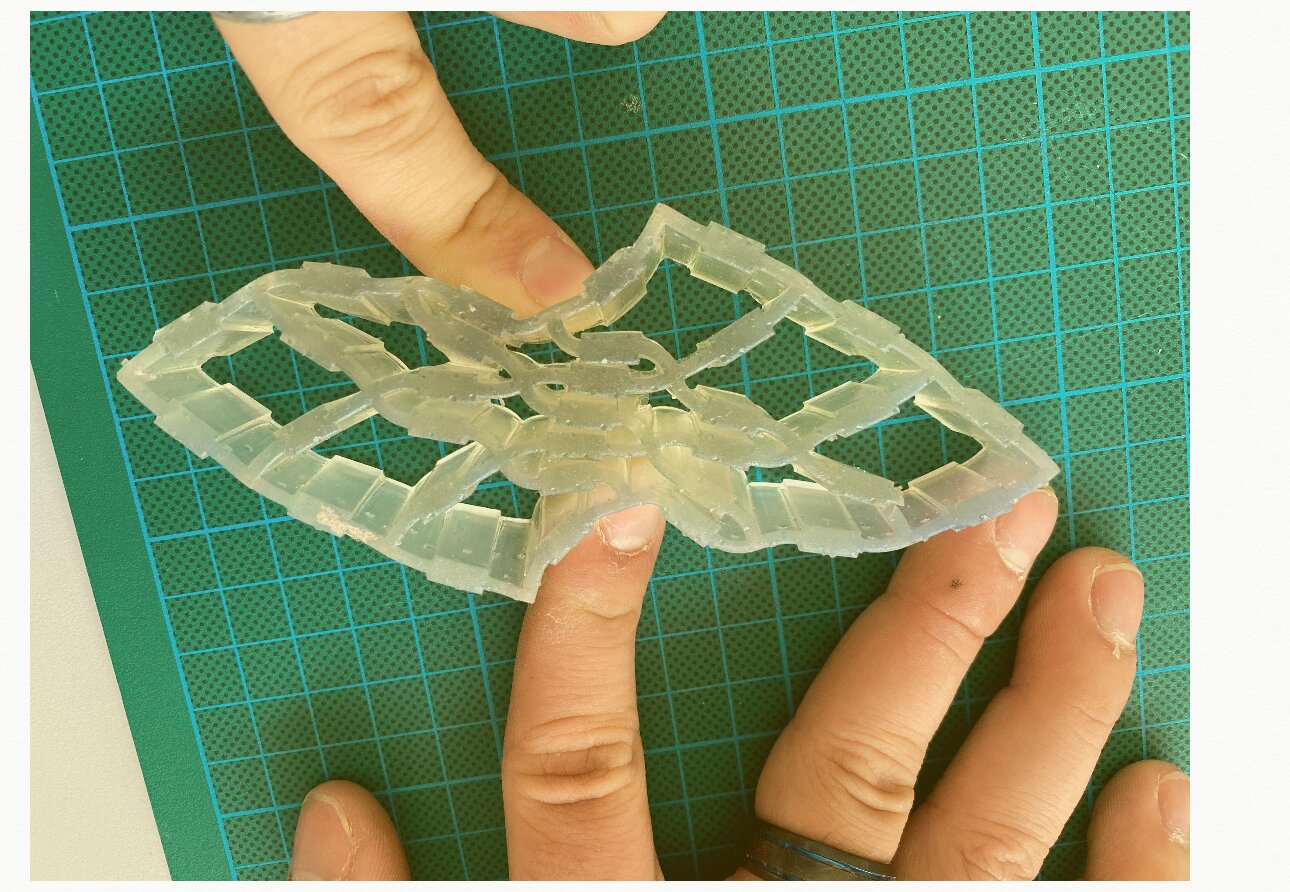

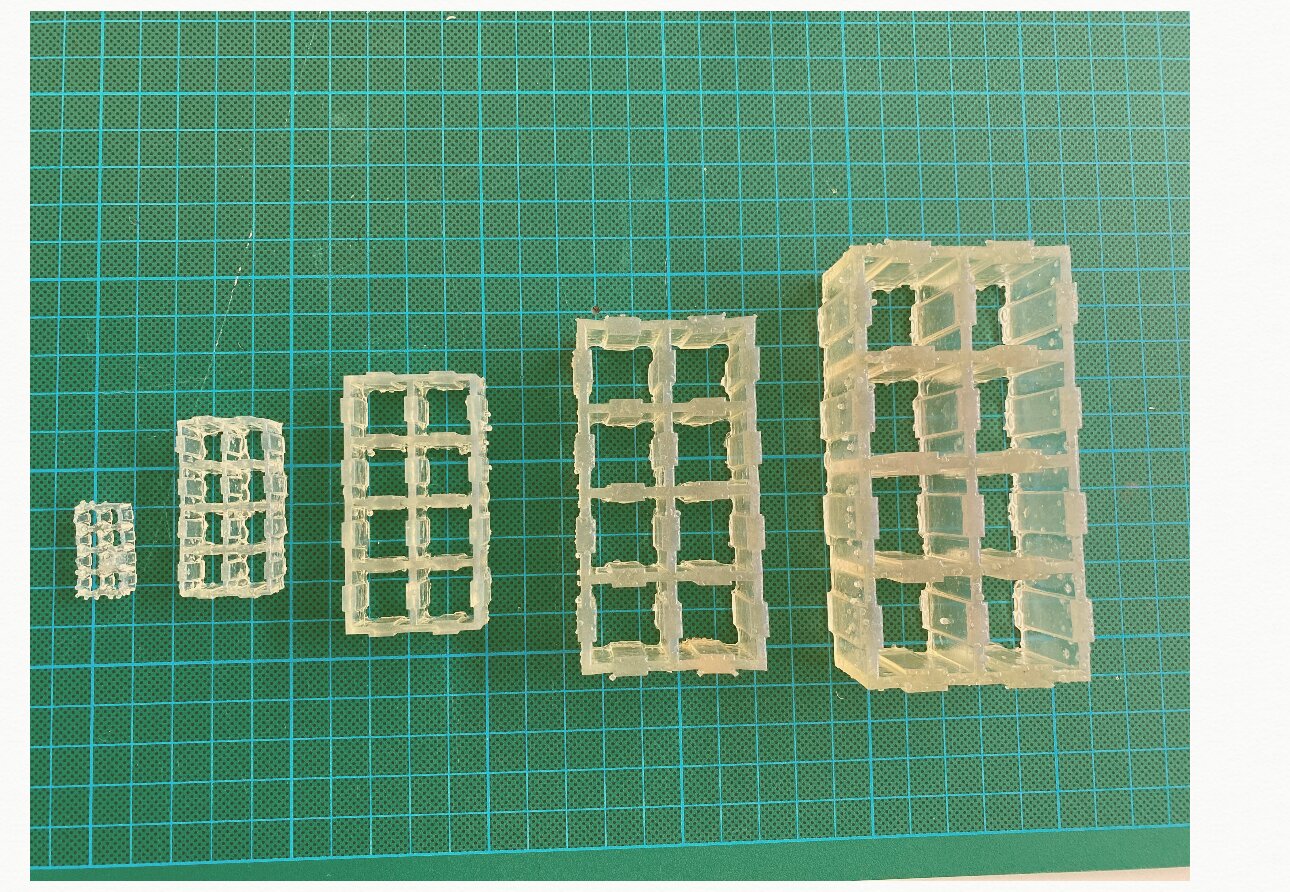

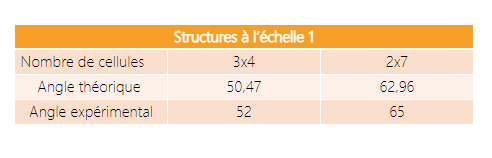

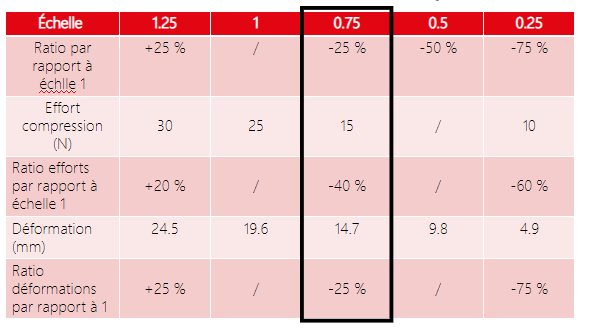

Dans un premier temps, nous avons repris les dimensions de la pièce que nous avions trouvé sur internet. Que nous avons déclinés en plusieurs échelles afin de savoir si les déformations étaient plus intéressantes à des échelles différentes et trouver la solution la plus optimale.

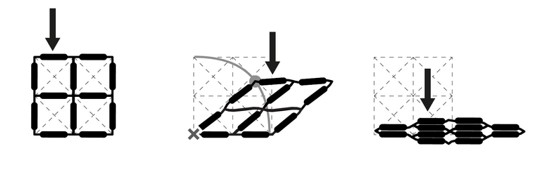

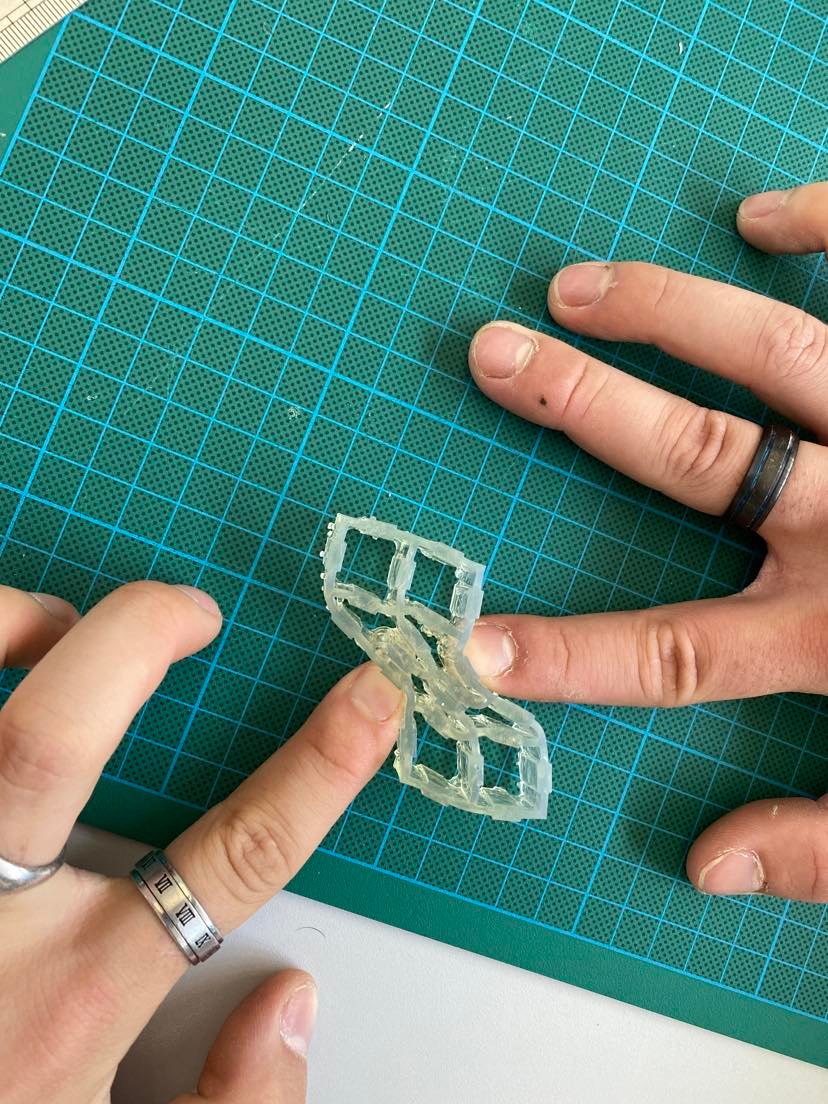

Cf photo ci dessus tout à gauche pour les références de position : Déformation vie pression sur les bords gauches et droites Déformation via pression aux extrémitées hautes et basses

b. echelle 0.75

Sur les deux images au centre on montre la singularité présente dans la déformation, en effet si la pression n'est pas répartie uniformément sur la surface on observe une déformation non voulue, cette singularité pourrait être réglée via un changement de géométrie, nous l'aborderons plus tard.

c. echelle 0.5

d. Echelle 0.25

Cette pièce, bien qu'elle soit intéressante afin d'évaluer les déformations lorsque les carrés sont petits, a montré ses limites puisqu'il y a peu de cellules et qu'elle sont chacunes de l'ordre du huitième de centimètre carré. Nous aurions dû en rajouter afin de pouvoir réellement pouvoir prendre des mesures correctes.

e. Echelle 1.25

3. Changement du nombre de cellules :

a. Lattice cube 3*4 :

1. 2. 3. 4.

Jusqu'à présent nos mesures étaient toujours menées sur des structures 2 par 4 cependant si nous souhaitons les intégrer dans un système fonctionnel la structure sera surement plus grande, on observe que les déformations ne sont plus réellement symétriques Cf image n°2 ci dessus ou tout du moins plus difficile à prévoir, cependant ces problématiques ne nous semblaient pas intéressantes à considérer car nous souhaitions plus observer un phénomène que travailler en précision, de plus la poignée dans laquelle cette structure est incorporée en 4 par 4 est fonctionnelle.

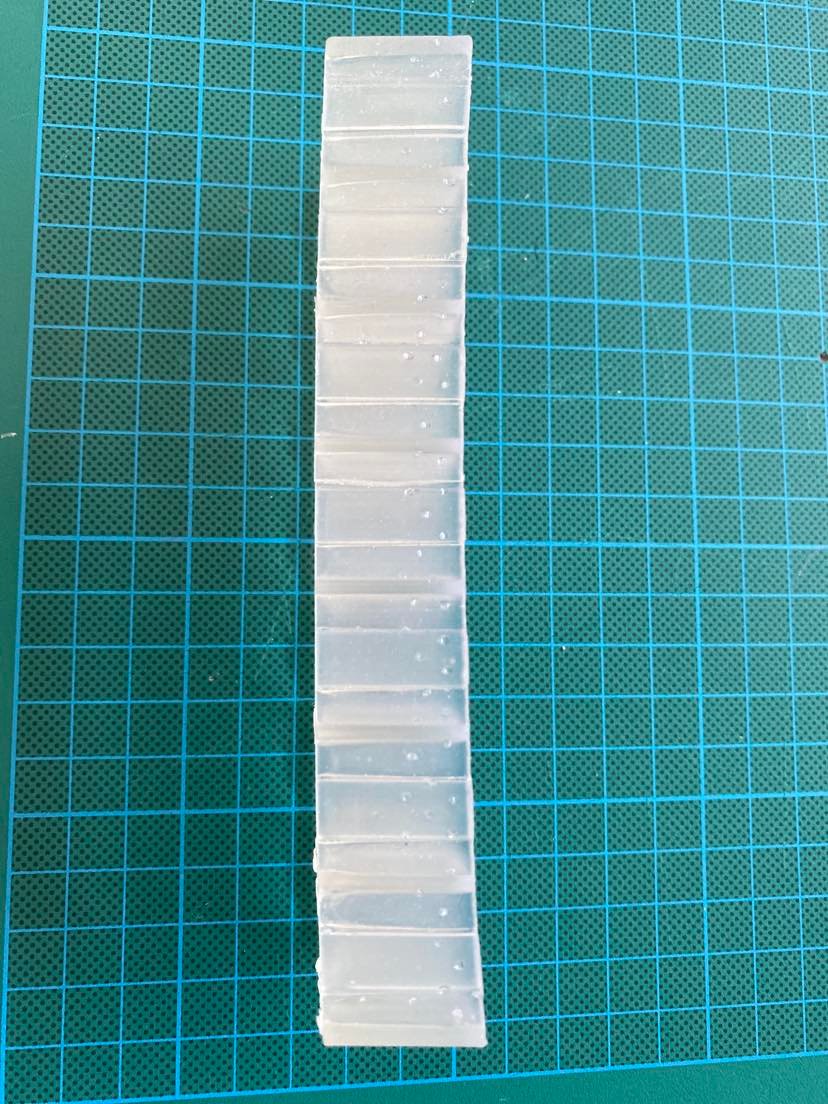

b.Lattice Cellule 2*7 :

c. Comparaison des lattices les unes à côté des autres (largeur et épaisseur) :

4. Conclusion sur le procédé

Après expérimentation nous pouvons conclure vis à vis de cette résine qu'elle est très bonne afin de réaliser des maquettes et des tests afin de visualiser le comportement d'une pièce à géométrie particulière.

Cependant, nous ne savons pas si cela est dû aux caractéristiques mécaniques de la résines non adaptés, ou le fait qu'elle soit périssable mais nous avons observé une très faible résistance à la fatigue des pièces qui ont toutes cassées après une trentaine de manipulation pour les plus résistantes.

On peut imputer cette casse à différents paramètres :

- La résine utilisée est finalement trop fragile, le taux de déformabilité n'est pas assez élevé

Solution : Tenter de changer de matériau en gardant la même structure, dans notre cas nous avons tenté deux solutions infructueuses.

Premièrement l'achat de poudre pour réaliser les pièces via frittage de poudre, en observant une meilleure résistance nous aurions été en mesure de déterminer que la résine était en cause, cependant les délais de livraison de la poudre ont été trop importants puis la machine nous as fait défaut en fin de projet, nous n'avons alors pas pu réaliser les pièces.

Deuxièmement nous avons voulu changer de résine pour une autre flexible aux propriétés différentes, cependant la Formlabs est très pointilleuse, elle associe chaque résine à un bac pucé qui doit être reconnu, il faut donc un nouveau réservoir pour chaque nouvelle impression de résine cependant il ne nous restait qu'un seul réservoir et pour une raison qui nous échappe elle refusait de le reconnaître.

- La géométrie peut être en cause, les jonctions entre les lattices sont des point de concentration de contrainte et les variations locales d’épaisseur causée par les renforts peut tendre à fragiliser la structure, nous aurions voulu faire des test de structure sans les renforts, nous avions la CAO prête cependant lors de l’impression la machine nous a fait défaut (manque de résine).

Solution : Changer la géométrie de la pièce, nous avions réalisé un autre modèle sans renfort et permettant de régler les problèmes de singularité mentionnés plus tôt, nous le présenteront juste après.

3. Le nettoyage à l’isopropanol peut être en cause, le procédé d’obtention d’une pièce est le suivant, polymériser la pièce avec la machine, la retirer de la plaque support pour la plonger dans un bain d’isopropanol afin de dissoudre la résine non durcie Cependant à mi projet nous avons remplacé l’isopropanol du bain car il commençait à être trop sale et ne dissolvait plus assez bien, le nouveau bain était plus actif que le précédent et a dû attaquer la résine en fragilisant la structure car les nouvelles structures réalisées à mi projet ont cassé dès les premières manipulations

IV. Prototypes non aboutis

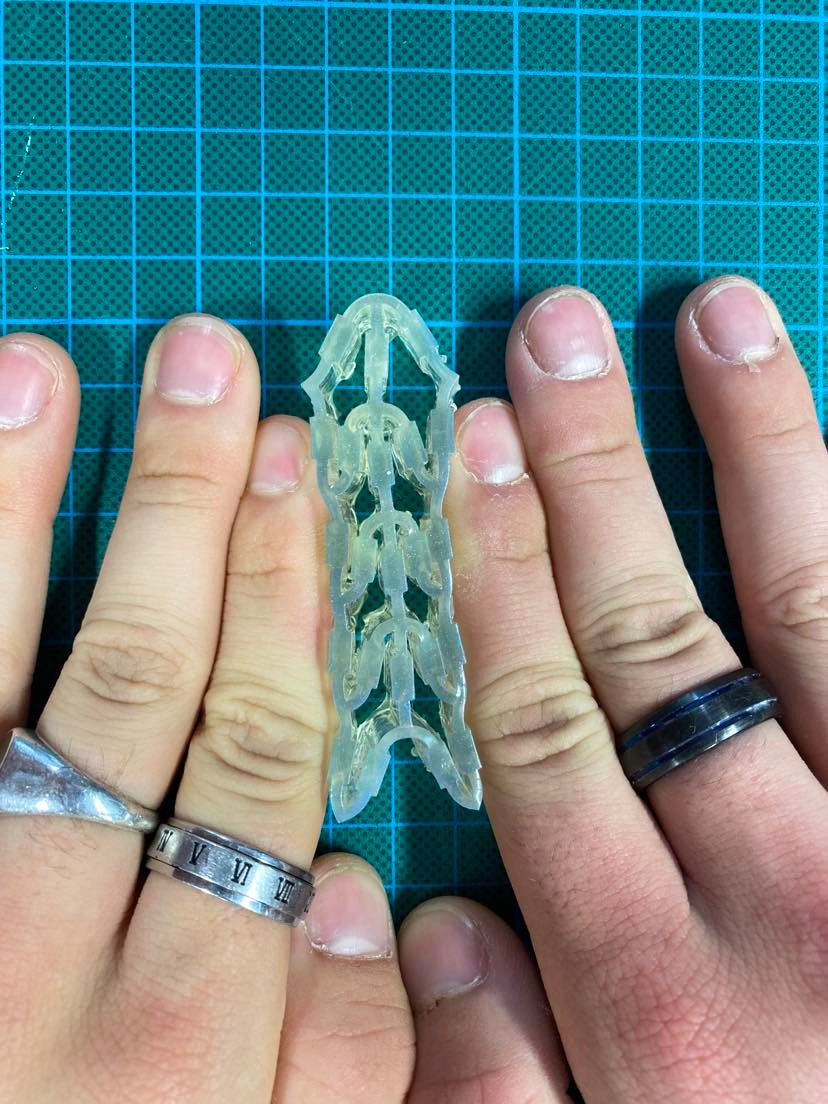

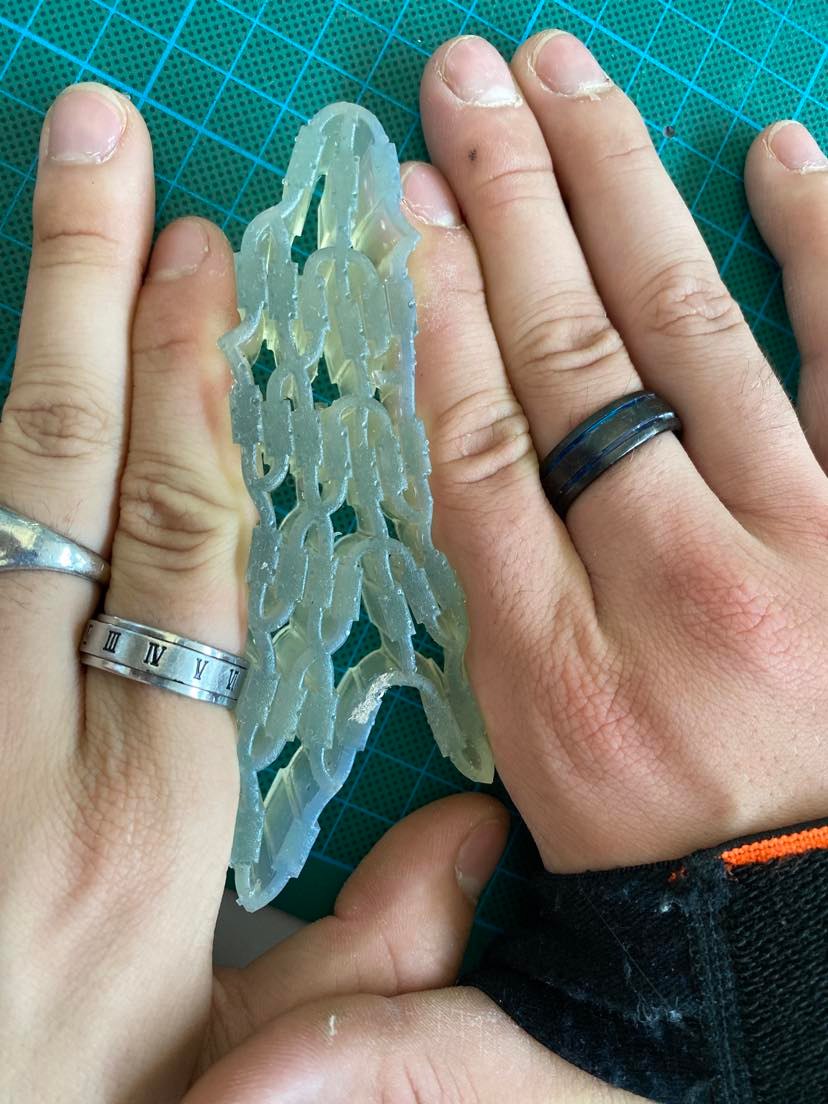

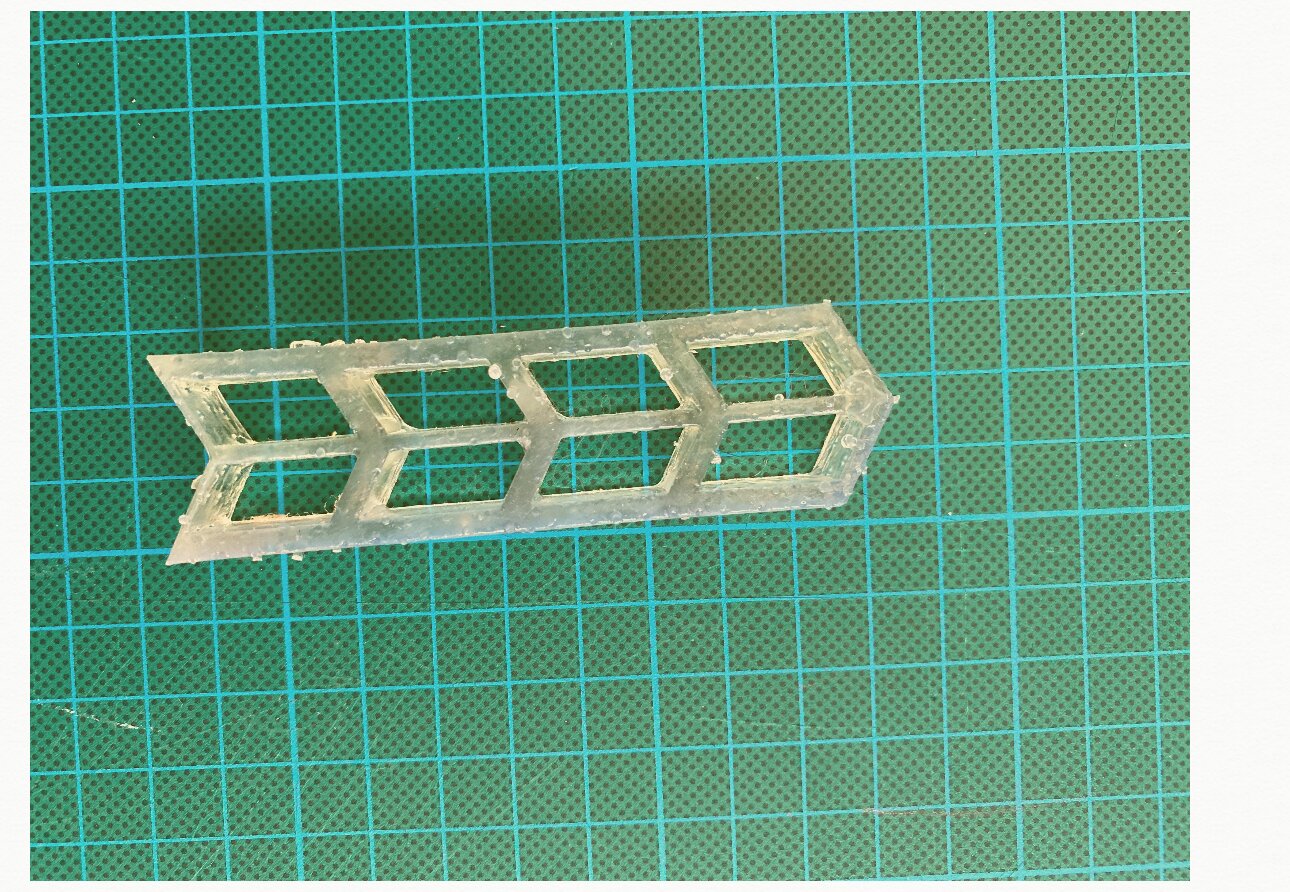

a. Lattice flèche

Nous avons au départ pensé que la casse pouvait être liée aux renforts ainsi qu'à l'angle de déformation trop importnat entre la géométrie au repos, de la structure et sa géométrie après compression. Nous avons essayé de nous tourner vers une lattice avec des formes répétitives de parallélogramme que nous avions également croisé lors de nos recherches. La structure semble très résistante. Néanmoins, la déformation est vraiment moindre lors d'une compression uniforme sur ses bords, elle a tendance à s'applatir sans trasnmettre de mouvement vers l'avant comme le laisserait indiquer sa géométrie. Le modèle n'a alors pas été retenu.

Réalisation d'une pièce contenant des lattices

Ce système de pince contient au même titre que la poignée la structure que nous étudions. En effet, en étant incorporé dans cette structure elle réalise la fonction charnière que nous avons voulu reproduire depuis le début. Cependant, nous n'avons pas pu l'imprimer ni avec la résine avec laquelle nous avons travaillé depuis le départ, ni avec la nouvelle ou la poudre.

Ce qui est dommage car ce modèle aurait été intéressant à produire afin de mener des calculs pertinents de force de préhension et de déformation en fonction de la géométrie ou de la taille eds structures en son centre.

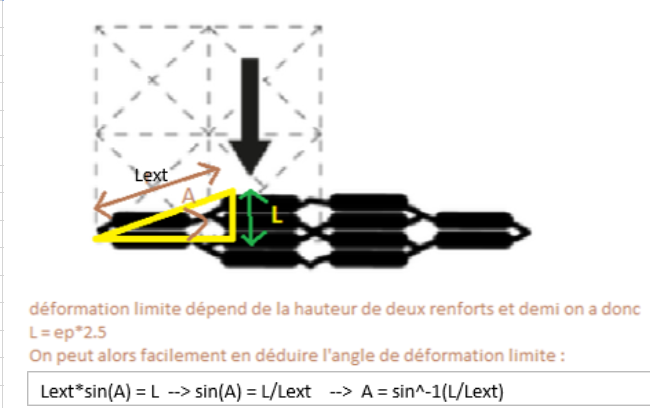

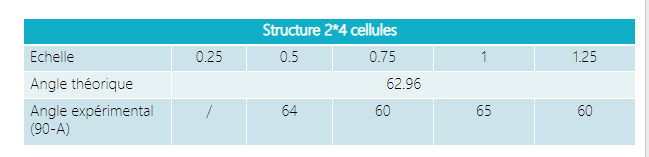

V. Calculs

Nous avons décidé de calculer l'angle de déformation maximal qui correspond à (90-A) ° avec A l'angle de déformation limite calculé plus bas. Pour cela, nous avons déformé la structure comme l'indique la figure anotée ci-dessous, nous avons ensuite pris une photo de cette structure déformée en prenant soin de garder le même angle de vue et la même distance pour toutes les pièces mesurée. Puis nous avons mesuré l'angle avec un rapporteur en ligne. Cette méthode est donc assez imprécise et on voit que les résultats sont eux-même assez approximatifs. L'angle théorique est donc calculé grâce à une formule trigonométrique simple donnée ci-dessous sur la figure.

On voit que l'angle est plus petit lorsque le nombre de cellules augmente et passe de 2 à 4.

On a mesuré avec une balance les efforts répartis de manière uniforme sur les bords d'une structure qu’il est nécessaire d’appliquer afin d’obtenir la déformation la plus importante possible.

Sur le tableau on remarque que pour un rétrécissement global de la structure de 25 % (donc échelle 0.75 de la pièce) on diminue la force nécessaire à la compression de la structure de 40 % ce qui est le ration le plus intéressant à considérer si on souhaite diminuer les efforts à fournir pour déformer la pièce en gardant une taille rraisonnable (peut être que ce rétrécissement aurait pu aider à la déformation dans notre premier proto de poignée en TPU) et on remarque évidemment que les déformations sont proportionnelles au taux d’agrandissement/rétrécissement de la pièce.

Solutions à envisager si on avait eu plus de temps : Utiliser le coefficient de poisson pour pouvoir simuler avec Patran les déformations. Le temps a manqué. Nous aurions dû simuler avant de consommer la résine et faire nos calculs.

Conclusion et retour sur ce projet :

Ce projet nous a beaucoup apporté personnellement car il nous a permis de nous rapprocher d'un domaine d'ingénieurie assez poussé et en plein développement en ce moment, les résultats attendus n'ont pas pu être présentés dans leur ensemble mais nous avons alors pu réagir en proposant des pistes d'amélioration pour chacunes des inconvenues auxquelles nous avons dû faire face.

Comme dit précédemment en faisant une introspection sur notre projet, le démarrage a été assez compliqué car il nous a été assez difficile d’identifier les attentes et les résultats à présenter, en discutant avec notre professeur encadrant nous nous sommes plutôt dirigés sur une approche plus expérimentale que théorique en menant de nombreuses impressions afin de déterminer les meilleurs process et dimensions à considérer pour la production de lattice.

Cependant cette approche expérimentale était très chronophage et dépendante des machines ce qui a mené à devoir faire face a de nombreux imprévus liés au process et à la matière. Ce qui a fait que nous avons été pris par le temps et le manque de matière afin de mener correctement toutes nos expérimentations.

En imaginant avoir les machines fonctionnelles et là matière à disposition, nous estimons qu’il nous aurait fallu 1 mois de plus afin de produire les différents prototypes qui nous auraient intéressés et mener des calculs plus pertinents dessus. Nous avions fait quelques TP utilisation machine pendant le semestre cependant pour la plupart nous découvrions ce qui nous a pris du temps mais a été instructif.

Cependant une solution aurait été, si nous nous étions lancés dedans dès le début, d’utiliser un logiciel de simulation comme Patran afin de mener au préalable des simulations sur les structures avant de les produire afin d'optimiser au mieux la consommation de matière.

Nous souhaitions remercier nos professeurs encadrants qui ont sû se montrer à notre dispositon ainsi que les différents professeurs et doctorants du FabLab comme M. Chibane et M; Abdellatif qui ont pris le temps de discuter du projet avec nous et nous donner des précieux conseils.

Auteurs : Lattice Auxetique

Galpern Maxime

PL3 - 2022 - Exosquelette pour main lowcost Etui à Lunettes Lattice Auxetique

Saiti Eliona

PL3 - 2022 - Poignée Anti-Contacts Lattice Auxetique