ReChain

ReChain

Sommaire

I. Introduction

II. Etude de marché

III. Analyse fonctionnelle

IV. Prototypage

V. Simulation

VI. Produit réel

VII. Organisation du projet

VIII. Conclusion

I. Introduction

L’objectif de ce projet est d’identifier un problème et de trouver une solution innovante. C’est-à-dire améliorer, combiner, inventer un objet pour présenter une nouvelle réponse au problème identifié.

Nous avons commencé par axer notre réflexion en voulant un projet qui concerne notre quotidien (jeunes habitant à Strasbourg) et prenant en compte les enjeux environnementaux actuels.

Après l’avortement d’un premier projet, nous avons identifié un nouveau problème commun. À Strasbourg, beaucoup de personnes se déplacent à vélo. Un des risques est de dérailler. Alors pour remettre la chaîne, si on a de la chance, on prend un mouchoir, on s’énerve un peu et on y arrive. Puis il y a les jours où on n’a pas de chance, on n’a pas de mouchoir, on se salit les mains, on tire dans tous les sens. Résultat, on est en retard pour son rendez-vous, on a les mains sales, voir les habits et on est stressé. Pour éviter ça, on a décidé d’inventer un outil de poche pour remonter facilement sa chaîne et sans se salir.

II. Étude du marché

Analyse de la demande:

On constate que l’utilisation du vélo augmente beaucoup en ce moment. En effet, par soucis d’écologie, les personnes ne devant pas se déplacer très loin pour se rendre à leur lieu de travail ou de loisir essaient de plus en plus de ne pas utiliser de moyen de locomotion polluants. Par exemple, le nombre de cyclistes à Strasbourg a augmenté de 29% en un an. Bien sûr, plus il y a de vélos sur les routes, plus il y aura de déraillage de chaînes. Il est simple de remonter une chaîne de vélo à la main, mais cela est très salissant, ce qui peut être un problème lorsqu’on a besoin de rester propre. Ainsi le besoin pour un outil remontant la chaîne proprement est justifié.

Analyse de l’offre:

Après avoir identifié le problème, nous avons cherché des solutions sur internet et n’en avons pas trouvé. Plus tard, en parlant de notre projet à des personnes extérieures, nous avons entendu parler d’un projet similaire présenté au concours Lepine en 2022.

Cet objet permet de remettre la chaîne en place lorsqu’on déraille, mais ne prévoit pas un boîtier de rangement, ce qui implique que les mains de l’utilisateur seront salies après utilisation. De plus, le mécanisme n’est pas le même et n’est pas adapté à un rangement de poche (pics et roue dentée pouvant se coincer dans un pli). Enfin, cet objet a été présenté à un concours mais il n’a pas encore été développé sur le marché.

Ainsi la commercialisation de notre objet répondrait à un besoin déjà conséquent et qui ne cesse de croître. Puisqu’il n’existe aucun autre objet répondant au même besoin, il obtiendrait le monopole du marché de remonte chaine.

Le développement de notre produit est donc justifié.

III. Analyse fonctionnelle

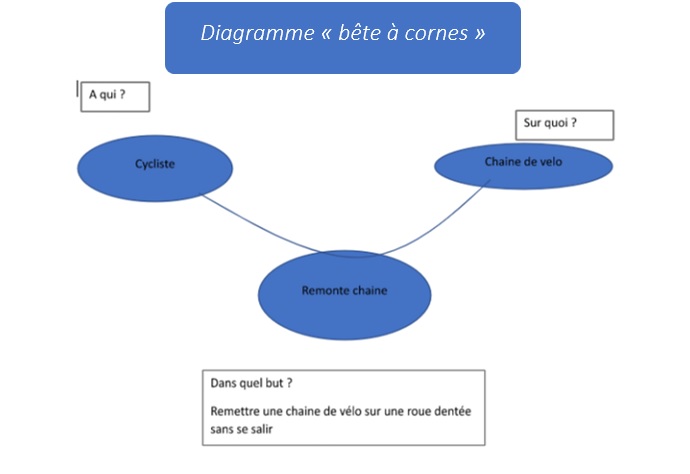

Dans un premier temps, après avoir retenu le concept de remonte chaine, nous avons procédé à l’analyse fonctionnelle du système. Cette démarche permet de définir et mettre en évidence les fonctions que devra remplir le produit fini.

On commence par établir le diagramme « bête à cornes » :

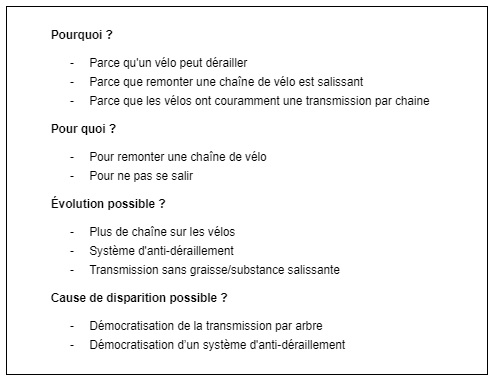

Ce diagramme permet d’établir le besoin fondamental lié au produit, mais il faut encore gagner en précision pour mettre en évidence les contraintes auxquelles doit répondre le produit. Pour cela on cherche à repondre à ces quetions sur le besoin lié au produit :

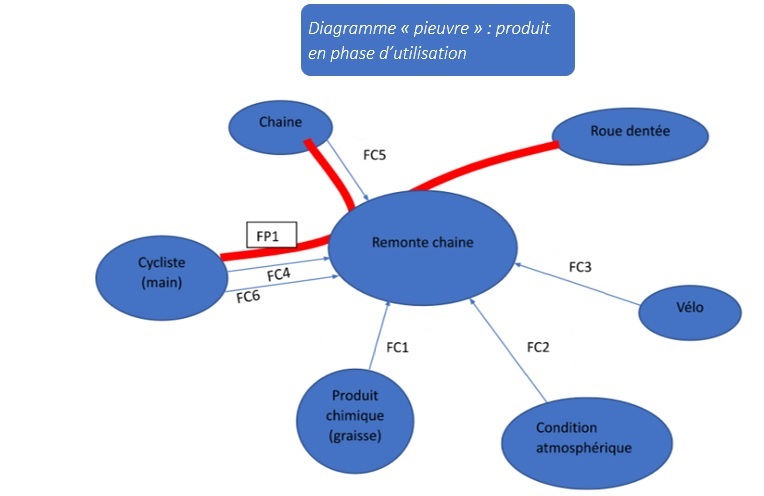

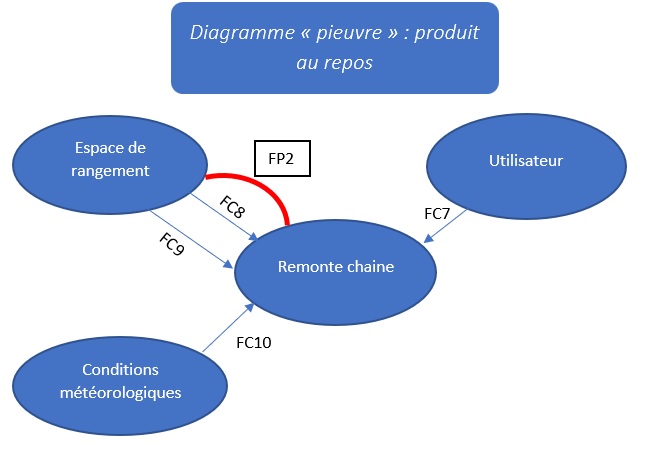

Dans cette optique, on dresse le diagramme « pieuvre » du produit dans deux situations : en situation d’utilisation, et au repos.

Ces diagrammes permettent de mettre en évidence les diverses interactions entre le produit et son environnement, ce qui nous permet de déterminer les fonctions qui doivent être remplies par celui-ci. On s’intéresse ici dans un premier temps au produit en usage.

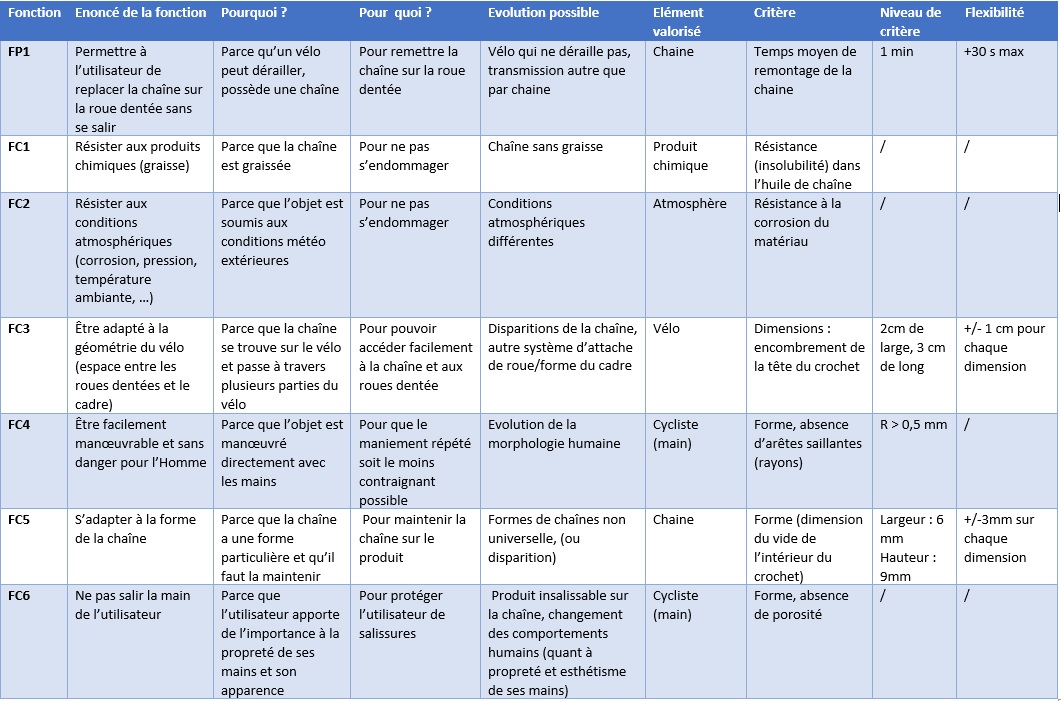

On peut maintenant déduire les fonctions contraintes qui entrent en jeu. On dresse leur liste dans le tableau ci-dessous.

Pour chaque fonction, on se demande pourquoi la fonction existe, son but, et ses évolutions possibles. Enfin, on détermine les éléments valorisés par chaque fonction, les critères que l’on peut associer à chacune, puis on procède à la valorisation (auquel s’ajoute un paramètre de flexibilité si nécessaire).

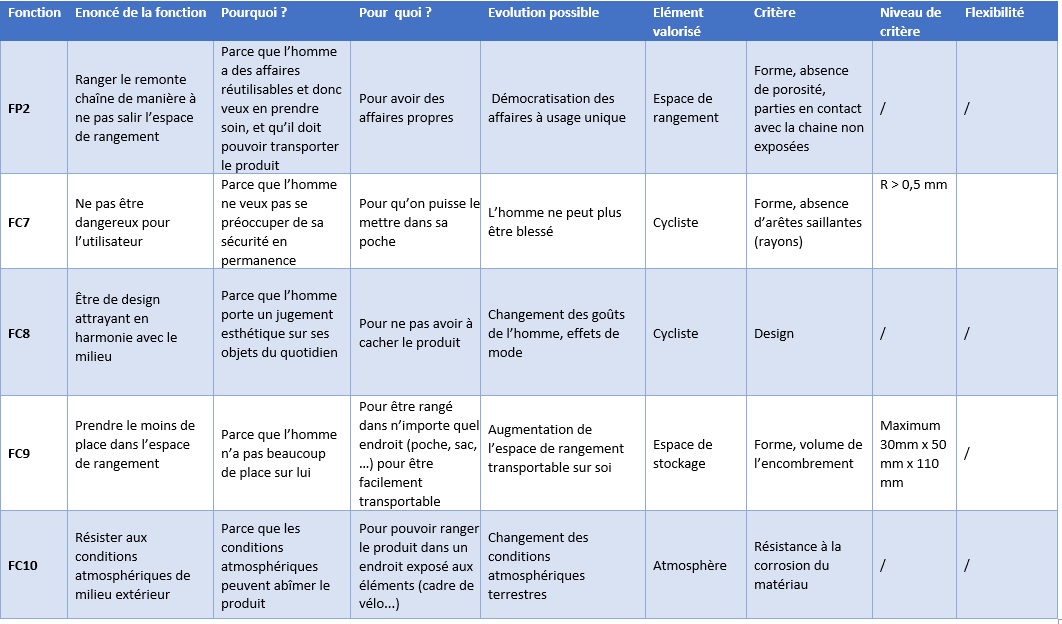

On répète maintenant le même procédé pour étudier le produit dans la phase ou celui-ci se trouve au repos. On dresse le diagramme "pieuvre" associé, et on étudie les fonctions.

L'analyse des évolutions possibles de toutes les fonctions permet de valider le besoin lié au produit à moyen terme (5-10 ans). En effet, on estime faible la probabilité que les facteurs qui rendent le produit utile changent ou disparaissent sur cette période.

IV. Prototypage

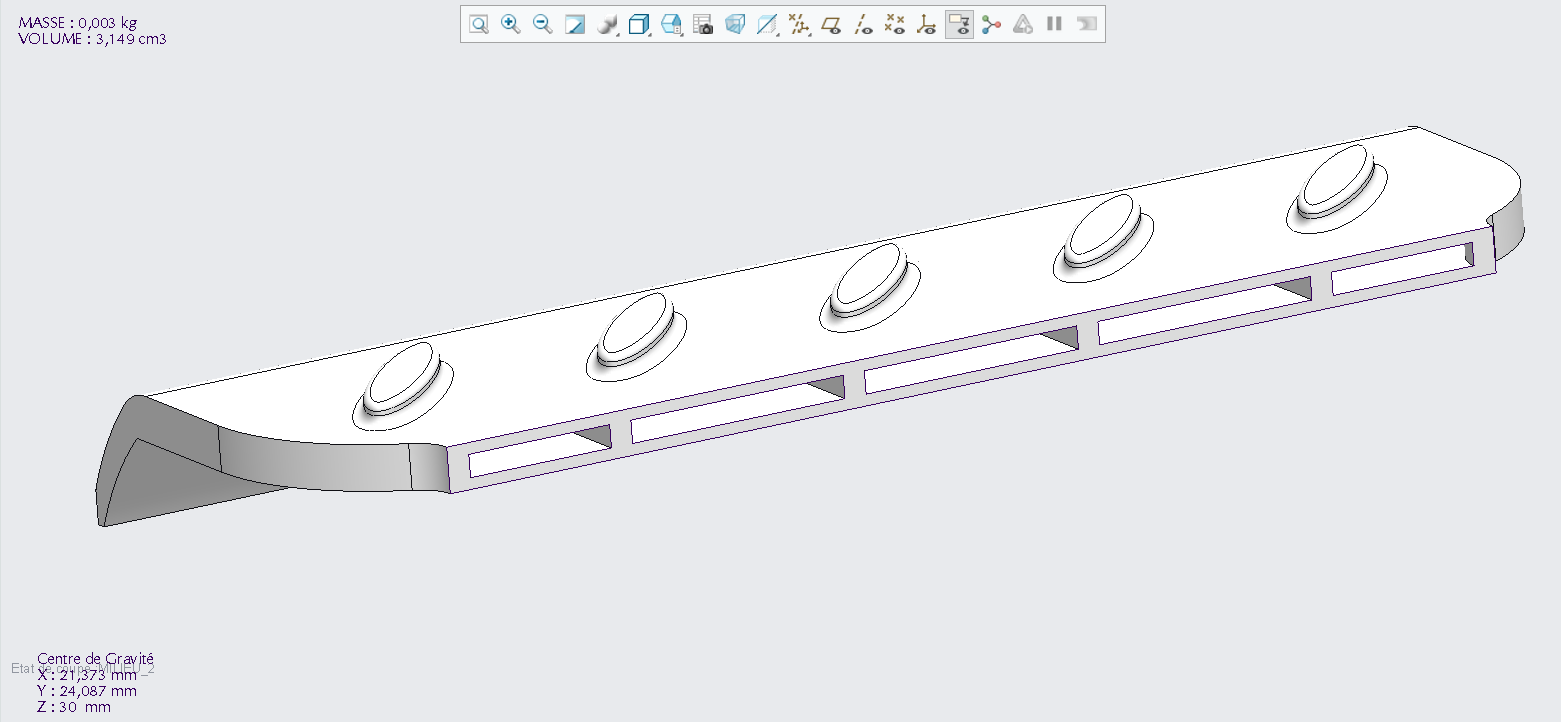

- Définition des formes, schématisation et dimensionnement

Tout d’abord, nous avons analysé les besoins et solutions technologiques pour dégager la forme et le fonctionnement des parties principales de l’objet. Via nos discussions où chacun apportait sa vision du projet, nous avons déterminé qu’il nous fallait deux crochets : un fin qui permet de tirer sur la chaîne avec un effort conséquent quand elle est coincée et un qui permet de replacer avec fluidité la chaîne sur le pignon. Puis, nous les avons schématisés.

Ensuite, nous avons réfléchi à notre solution pour que notre outil soit transportable dans une poche. Nous avons choisi de faire des outils rétractables dans le même esprit que la lame d’un cutter. Les outils seront sortis et rentrés grâce à des sliders sur le côté. Le fait que ce soit une fermeture en translation permet à l’utilisateur de tirer avec les crochets dans toutes les directions. Nous avons noté un point de vigilance sur la force maximale de traction que vous verrez dans la partie calcul de notre page.

Nous sommes ensuite passés aux dimensionnements. Nous sommes partis de nos dimensions maximum de l’objet au repos déterminées dans l’analyse fonctionnelle. Puis, nous avons petit à petit remonté jusqu’à toutes les pièces des crochets. Les crochets ont aussi été dimensionnés pour pouvoir passer dans n’importe quelle chaîne au départ, puis voyant que la taille de l’objet était trop augmentée pour satisfaire les extrêmes, nous avons décidé de faire un compromis entre taille et universalité de l'outil. Comme le public que nous visons ont des vélos citadins, nous n’avons pas pris les dimensions de chaîne les plus grosses.

Nous avons aussi en parallèle réfléchi à la disposition des crochets et des sliders pour que la prise en main soit agréable et que les crochets soient facilement manipulables.

Ensuite, nous avons modélisé et imprimé.

- Essais dimensionnels et modifications

- Impression couvercle

Pour la première impression, nous nous sommes concentrés sur le couvercle. Nous voulions le faire d’abords comme les boutons clip de cristalline. Mais lors de ce premier test, on a vu qu’avec les imprimantes à notre disposition, on ne pourrait pas avoir un couvercle en PLA qui fait une fermeture étanche aux débris et liquides visqueux et qui peut encore s’enlever facilement. Donc, nous avons décidé d’imprimer le couvercle en matériau flexible (TPU90A). Or les deux imprimantes à dispositions étaient en panne alors pour ne pas prendre trop de retard, nous avons acheté de la matière et nous avons continué les impressions chez nous. Après deux tests en plus, nous sommes arrivés à la pièce finale.

- Impression grip/revêtement

Pour augmenter l’ergonomie de notre objet, nous avons décidé d’ajouter un revêtement. Nous avons mis du relief pour l’adhérence et aussi, nous prévoyons de mettre une matière aspect « gomme » pour encore le renforcer. Dans notre maquette, pour mettre en évidence le changement de matière, nous l’avons imprimé en flexible (TPU90A). Après des tests d’épaisseur, nous avons voulu rajouter un effet plus mou à la matière pour que quand on serre l’objet le revêtement se déforme pour s'adapter à la forme de la main. Après tous ces changements, nous sommes arrivés à la pièce finale.

Revêtement (coupe)

- Impression slider

Les sliders nous ont posé des problèmes, car au début, nous voulions créer un ressort par déformation de la pièce. Or dans la matière choisie et avec les imprimantes utilisées, la déformation de matière n’était pas convaincante : l'obtention d'un bon résultat était très aléatoire, car on travaillait ici avec de petites épaisseurs et un jeu d’impression trop grand, ce qui rendait notre pièce indéformable ou cassante. Nous avons donc changé de solution : pour remplacer la matière plastique, nous avons pris des ressorts en métal.

⇒

⇒

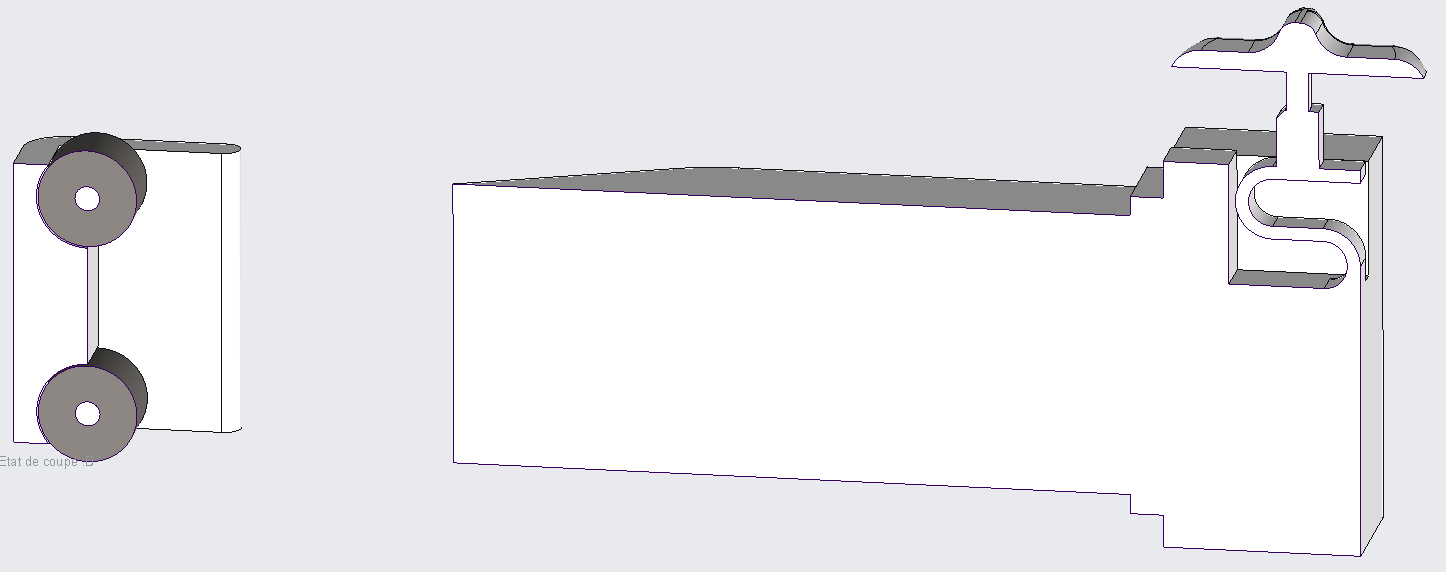

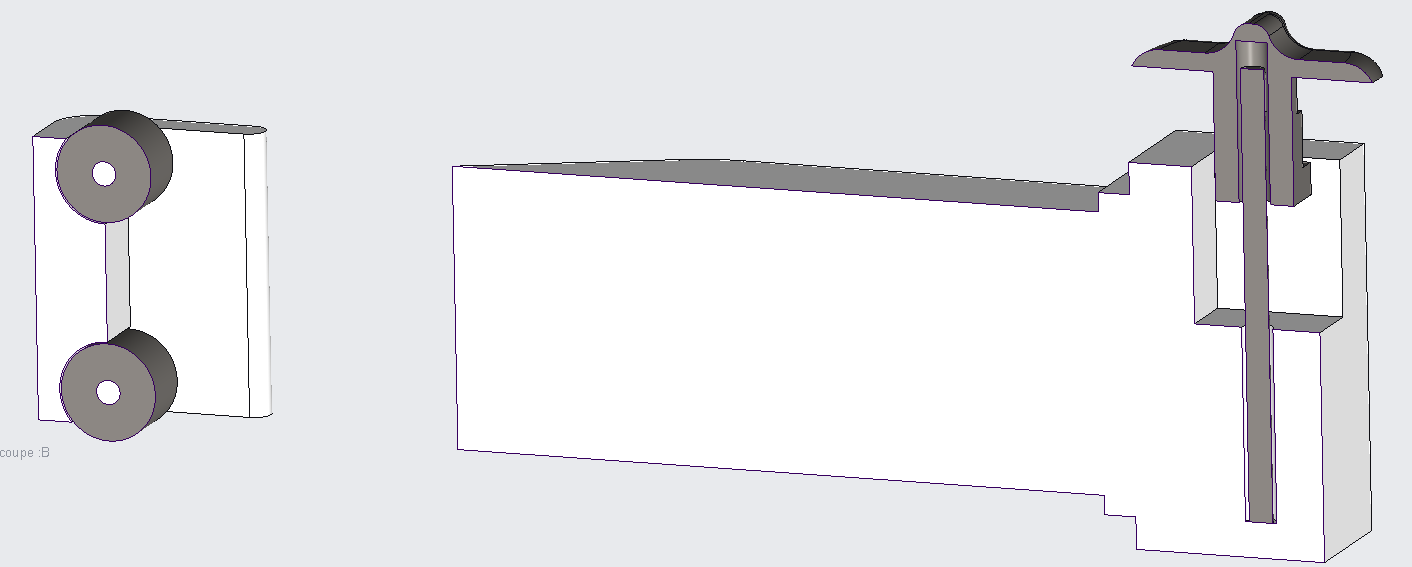

Vues de coupe de l'assemblage "Crochet à Roulettes" : à gauche l'ancien système (trop complexe à dimensionner), à droite le nouveau système.

- Impression manche et base des crochets

Pour ces pièces, nous n’avons pas eu beaucoup de difficulté. Après le premier test, nous avons du modifier les formes en ajoutant un jeu dans nos modèles pour que le guidage des crochets se fasse mieux. Nous avons aussi souvent du réimprimer le corps, car toutes les modifications des autres pièces l’impactent, comme on peut le remarquer sur les images ci-dessous.

Vues en coupe de l'assemblage final

- Fabrication des pièces en métal

Ces pièces ont été validées directement. On a pu faire des tests réels pour voir la déformation du crochet métal qui a tenu à 2 kg.

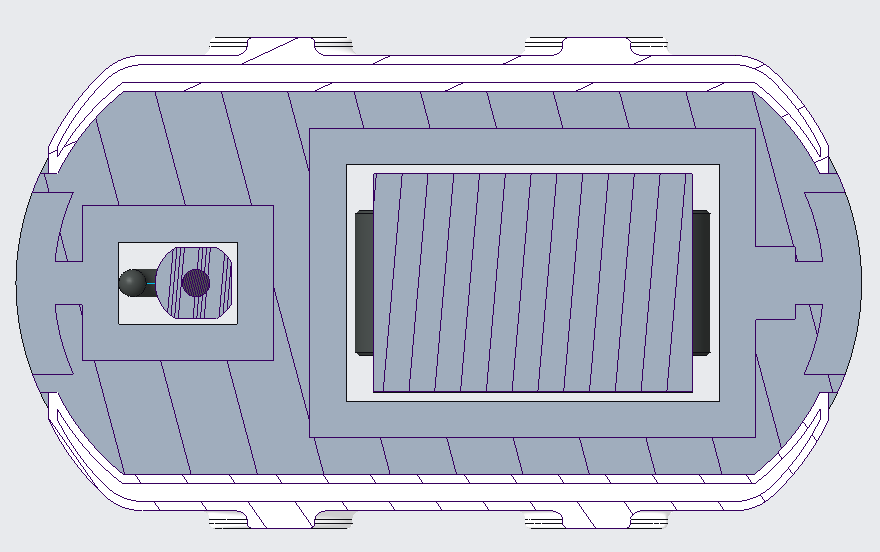

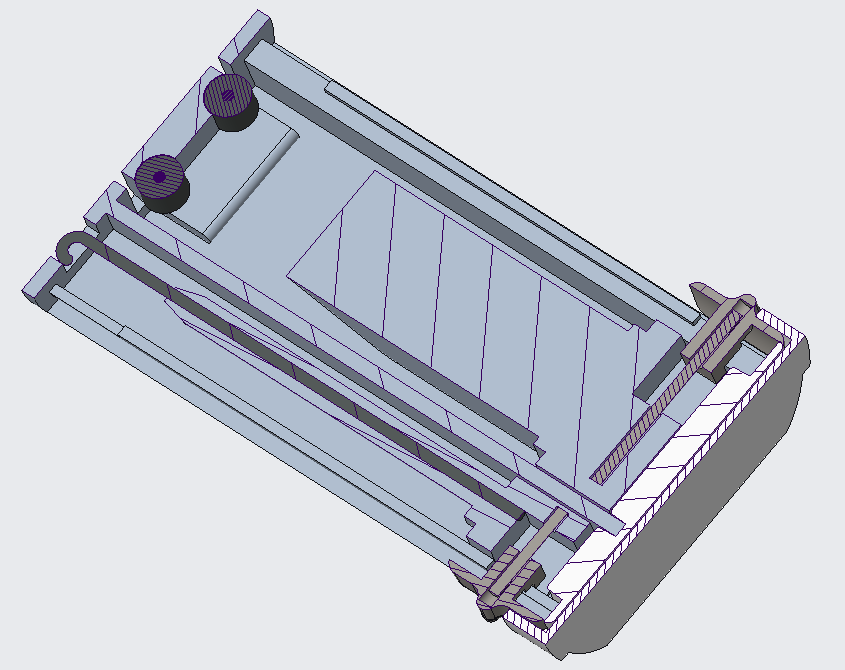

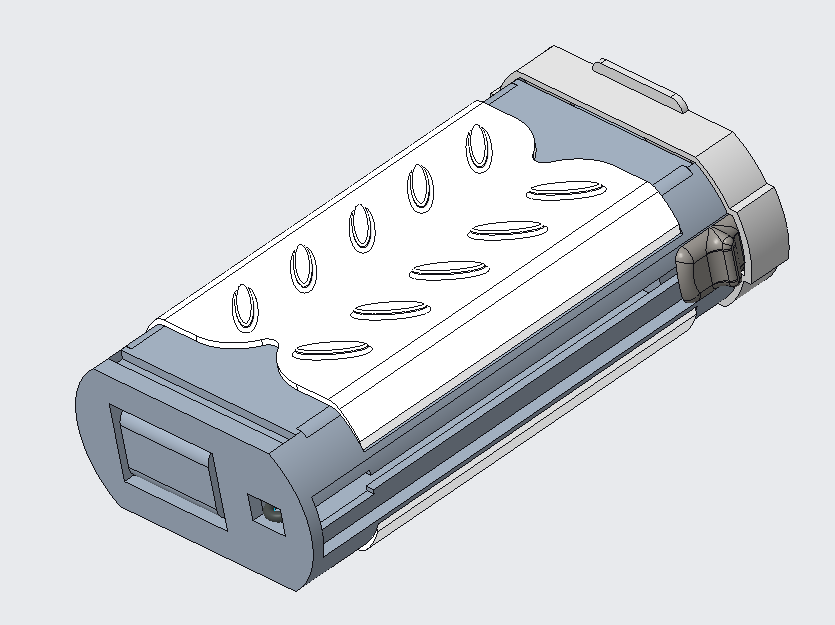

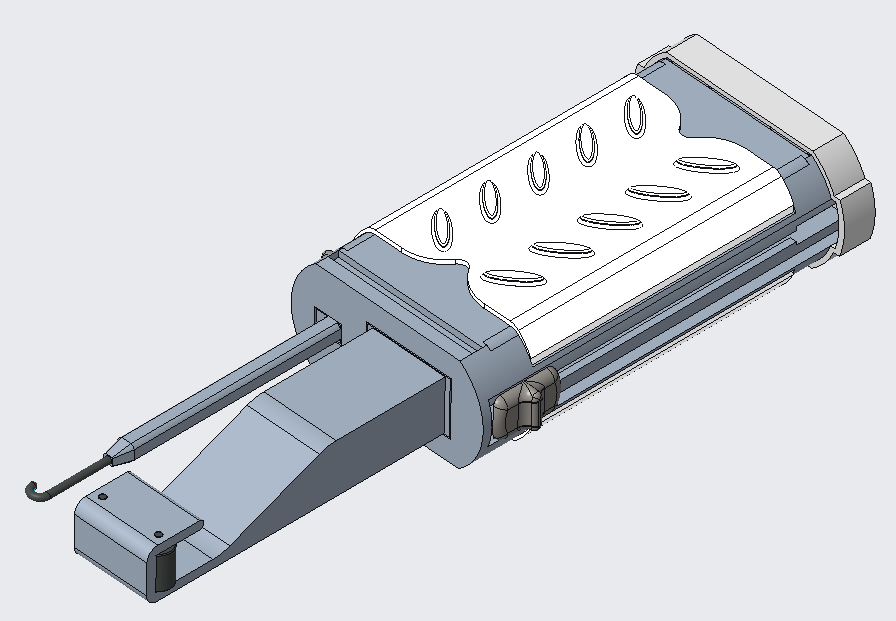

Tous ces éléments nous permettent enfin d'effectuer l'assemblage final suivant, représenté dans ses positions fermée et ouverte :

(Enregistrez les plans des pièces principales ici)

V. Simulation

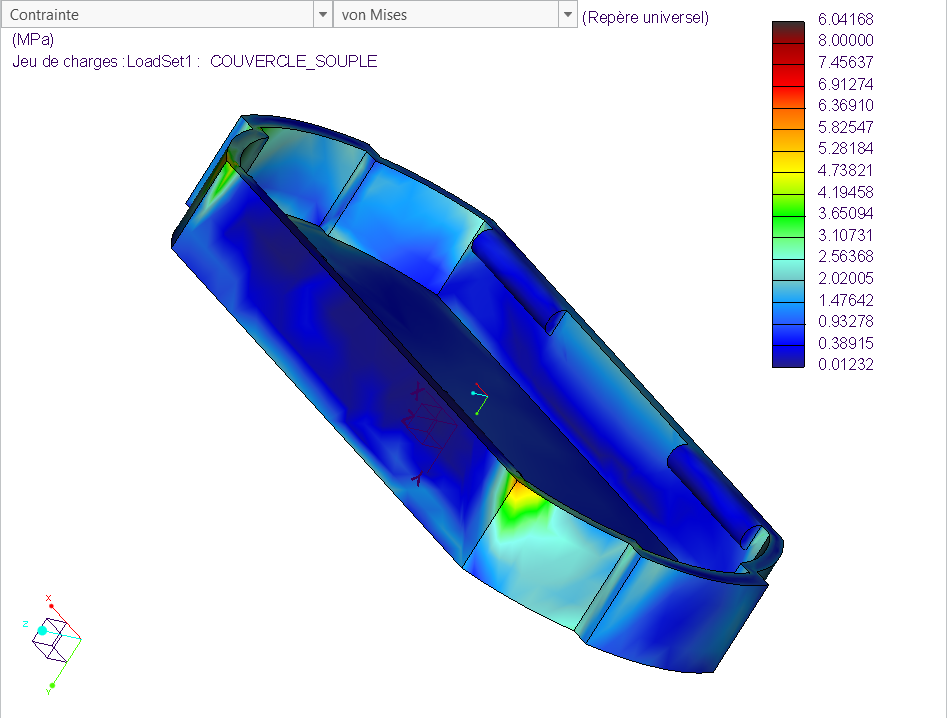

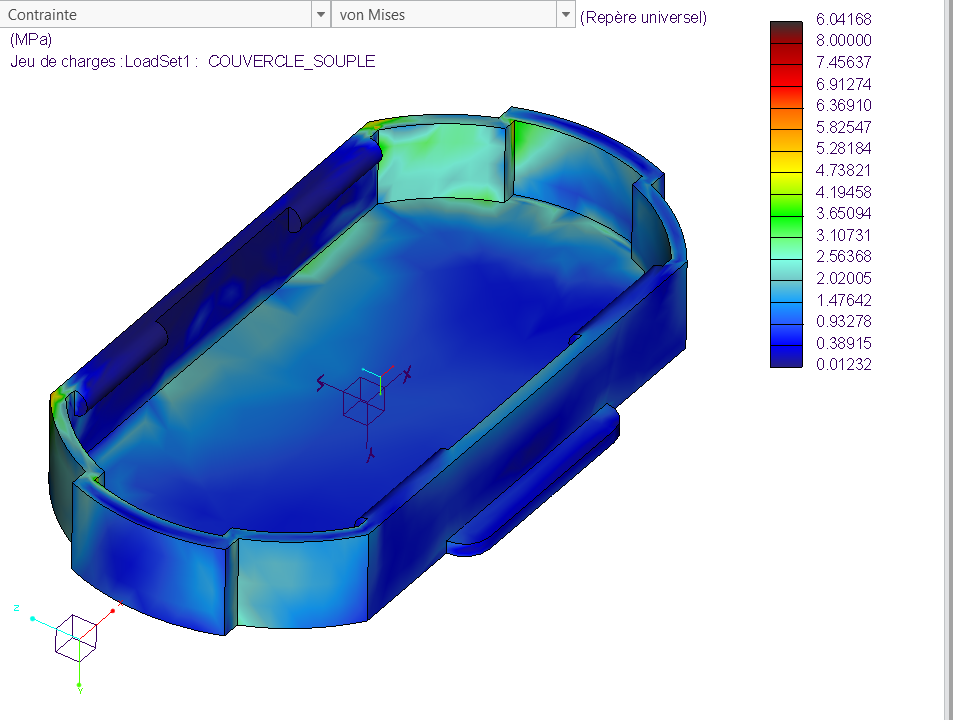

1. Couvercle

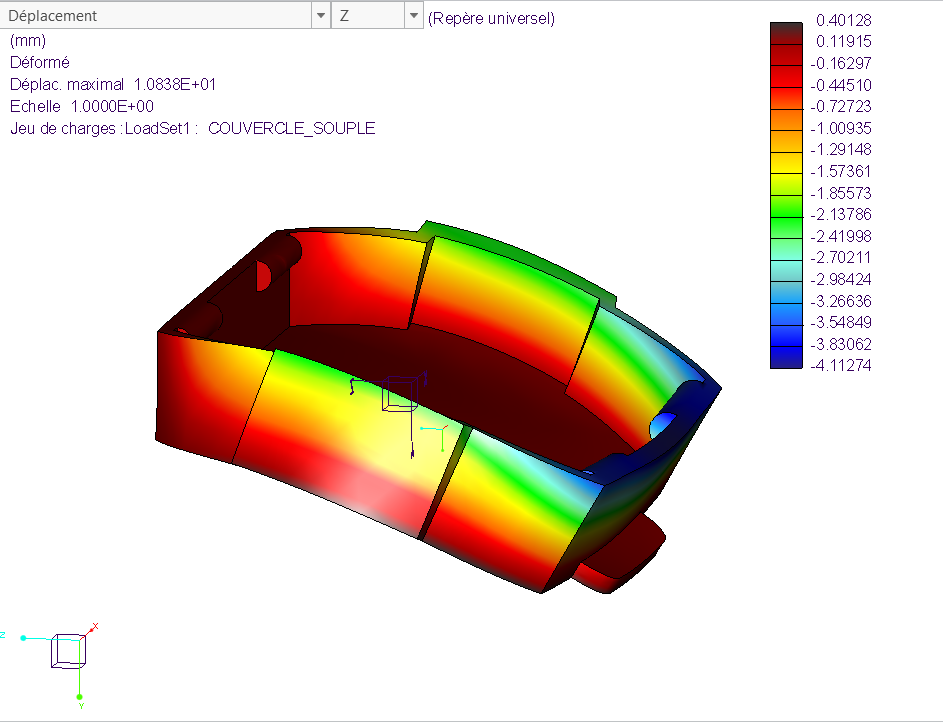

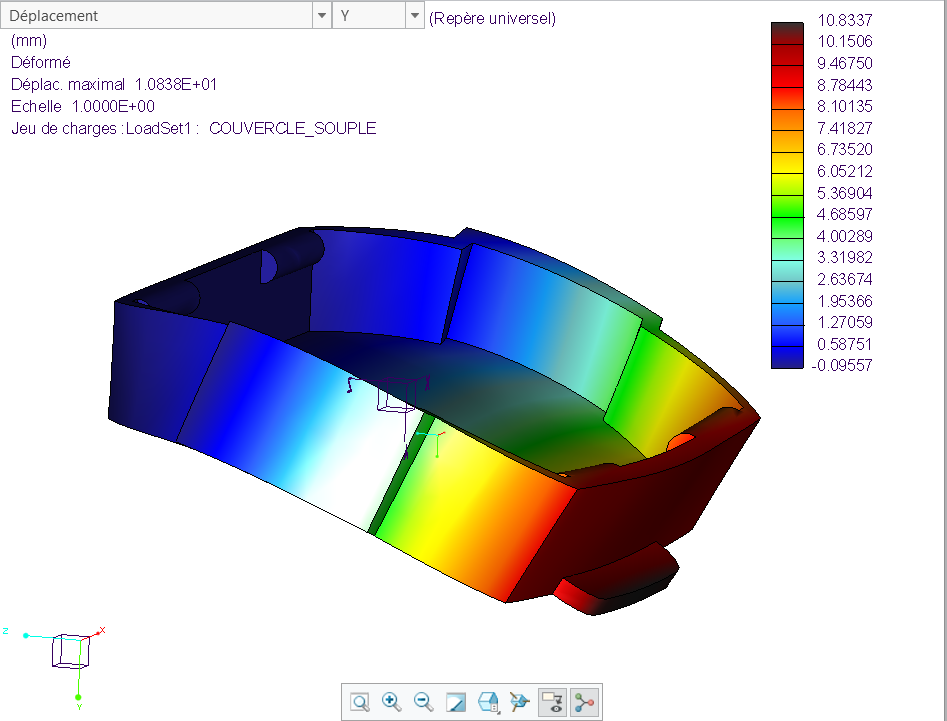

Pour ce qui est des simulations, nous nous sommes penchés dans un premier temps sur le couvercle, puisqu'il s'agissait de notre première pièce à produire. Nous avons cherché à évaluer dans un premier temps si son élasticité permettrait un déplacement d'une de ses attaches pour le dégager des rainures sur le manche, et cela sans dépasser sa limite élastique (afin qu'il retrouve son état d'origine). Puis nous avons quantifié ce déplacement pour placer nos rainures en conséquence sur le manche. La modélisation a été effectuée en fixant un des deux côtés possédant des attaches, et en appliquant sur l'autre côté une force de quelques Newton sur la languette. Voici ce que nous en avons ressorti :

Les deux études liée à la résistance du couvercle

Et là celles relative au déplacement en Z (horizontal) et en Y (vertical) des attaches

Nous concluons que le déplacement du côté du couvercle est largement suffisant pour placer nos rainures sur le manche, et que le couvercle ne plastifiera pas. Cela nous a permis de valider ce modèle.

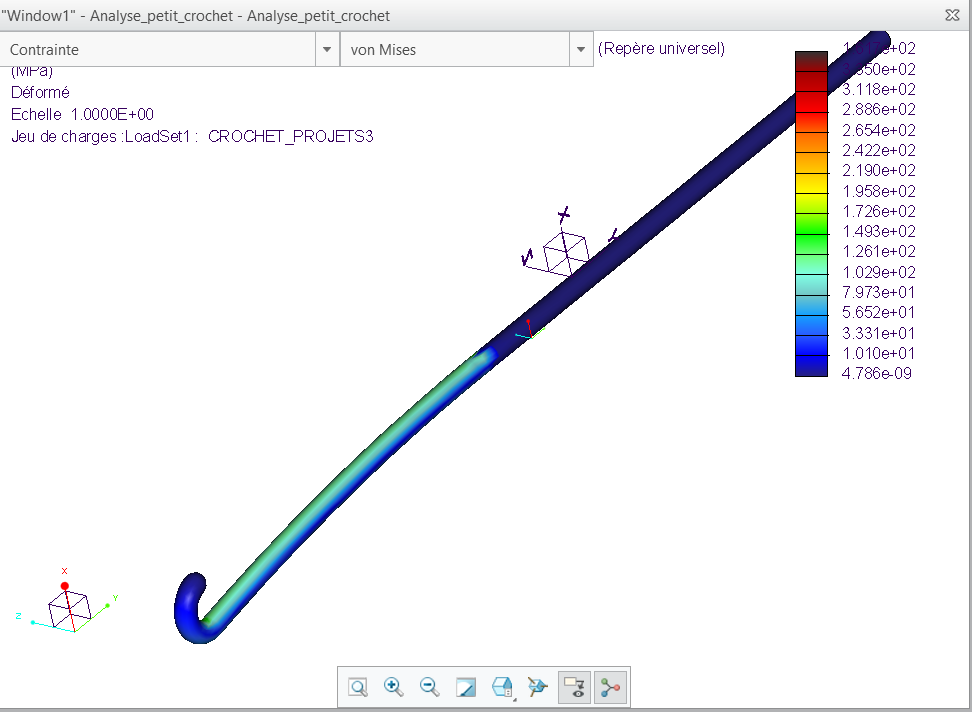

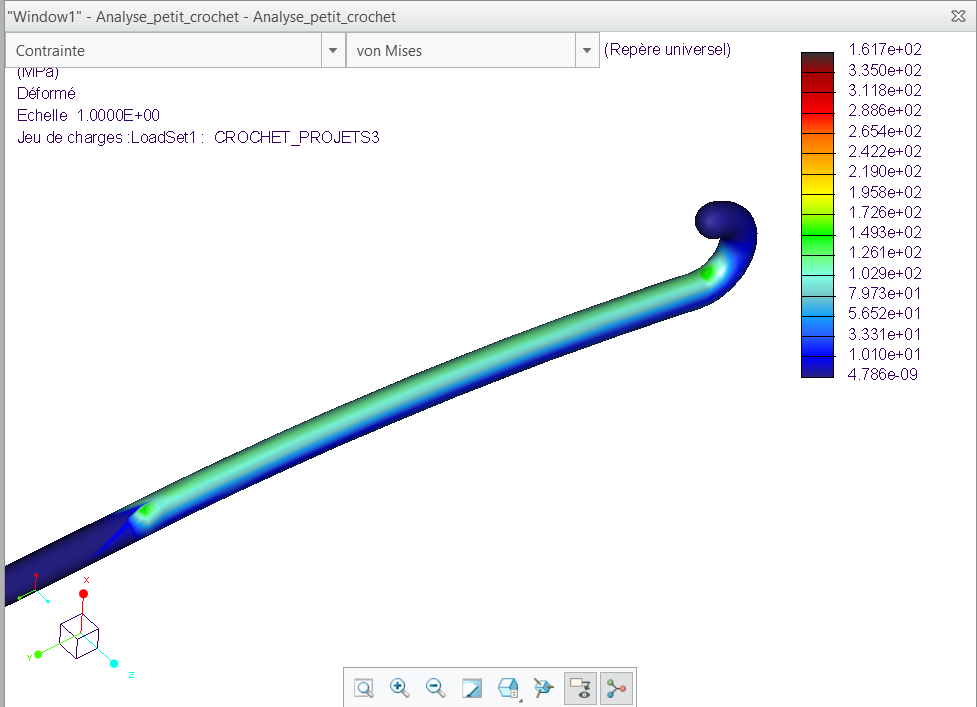

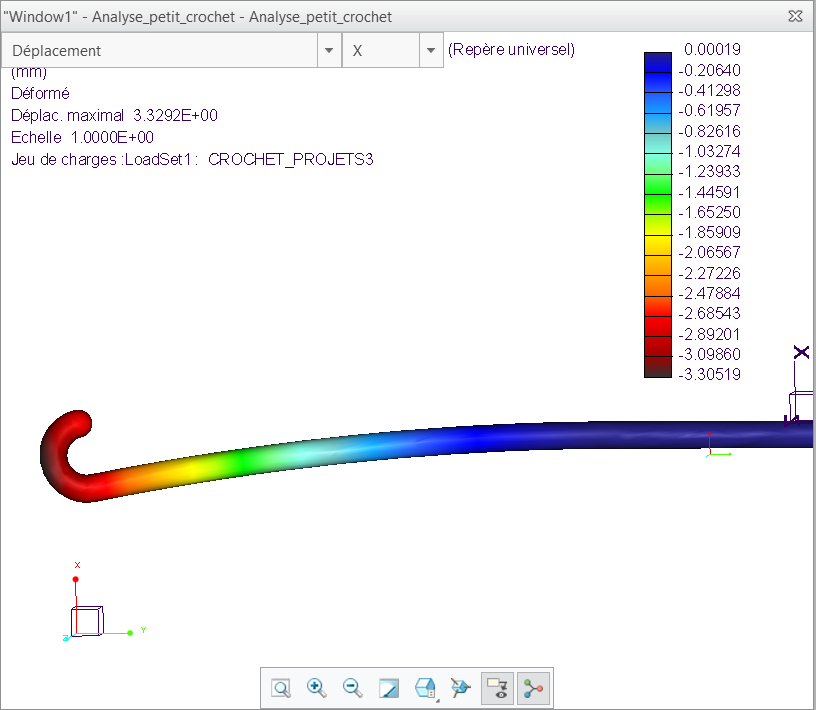

2. Crochet fin

Nous avons ensuite effectué les simulations sur le crochet fin, afin de vérifier que ce dernier résiste à une force de traction d'une vingtaine de Newton, et ce sans forte déformation. L'objectif étant de pouvoir utiliser un crochet le plus fin possible (afin d'obtenir un produit compact), tout en répondant à cette force de 20N. Voilà les résultats que nous avons obtenus :

Les deux premières images correspondent à la contrainte exercée, la troisème correspond au déplacement du bout du crochet selon X (vertical).

D'après les simulations, notre crochet devrait supporter la charge de 20N sans subir une déformation trop importante (3 mm).

Par ailleurs, le crochet étant rapide à produire, nous avons pu l'essayer réellement en tirant une masse de 2 kg verticalement, le comportement observé était au-dessus de nos espérance avec une déformation plus faible du crochet que sur la simulation (le matériaux utilisé n'étant pas détaillé, nous avons pris pour les simulations l'acier E335, visiblement moins résistant que le matériaux que nous avons effectivement reçu).

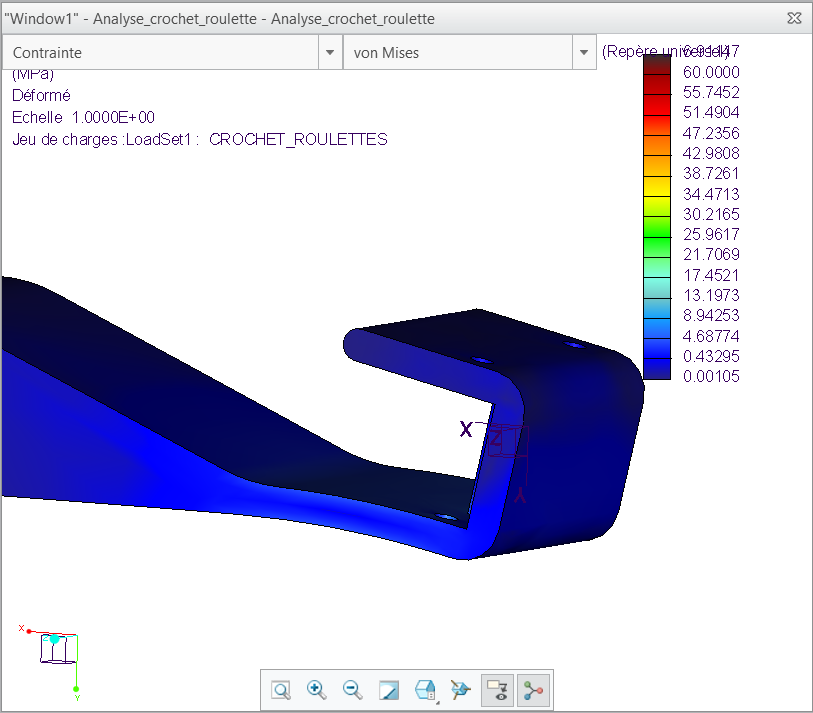

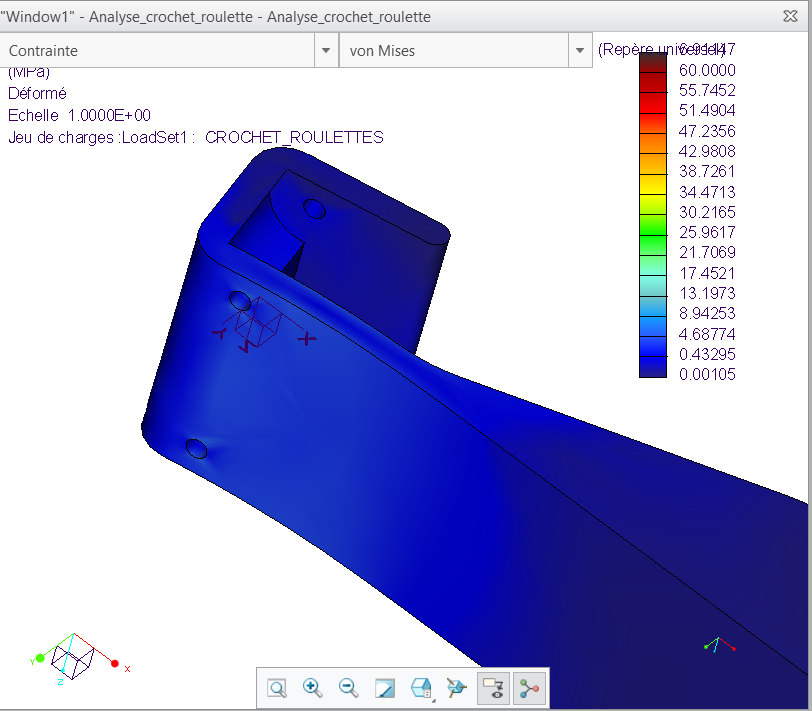

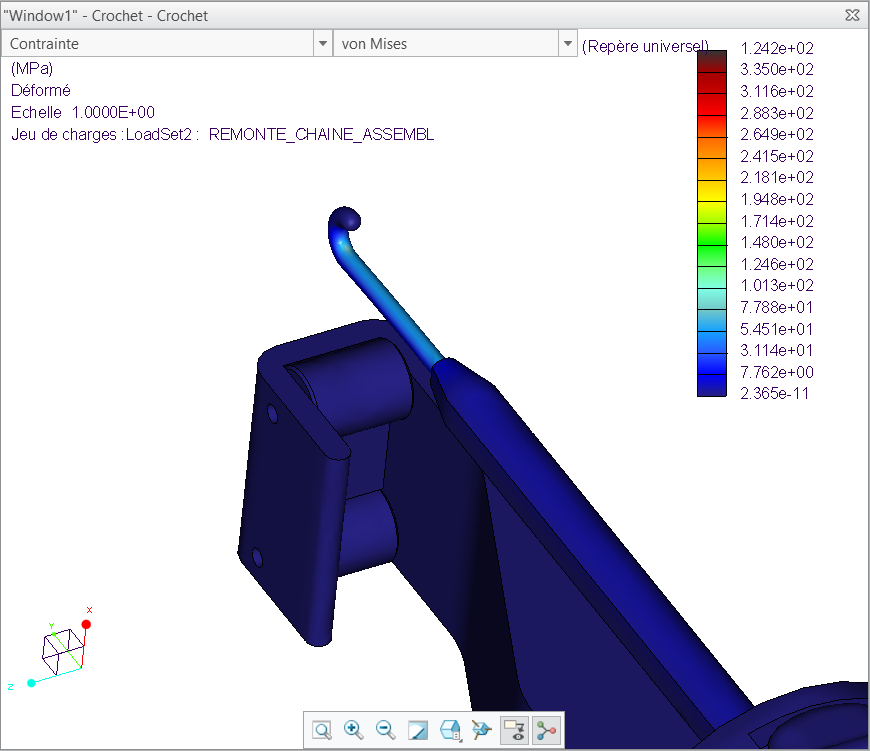

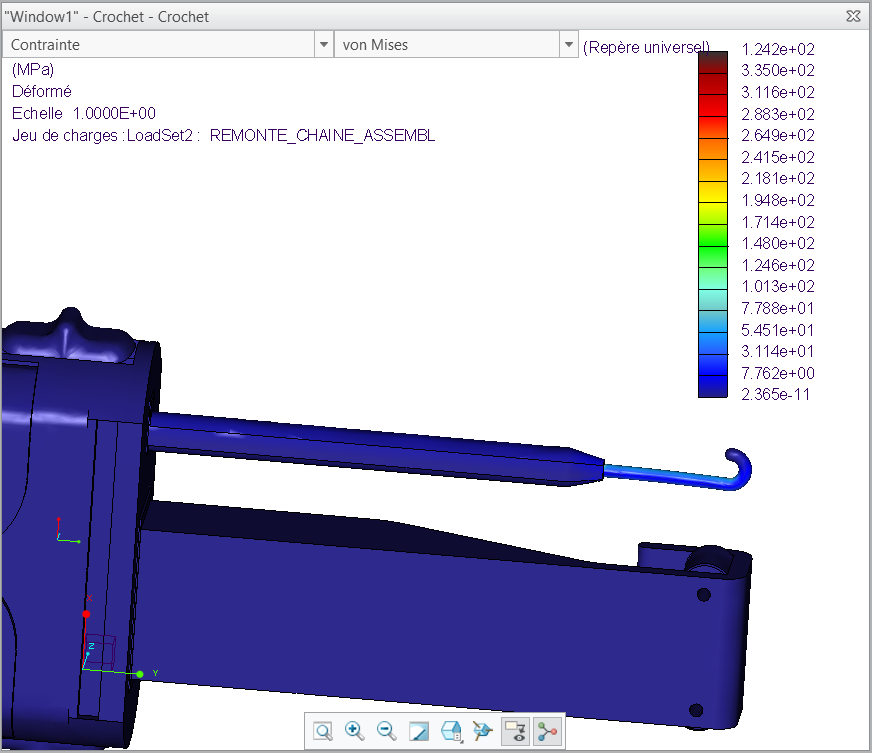

3. Crochet à roulettes

Ensuite, nous avons procédé de même avec le crochet à roulettes, qui cette fois-ci devait résister à une force d'une dizaine de Newton. On obtient les résultat ci-dessous :

A nouveau, les résultats sont concluants. Nous pouvons valider ce modèle.

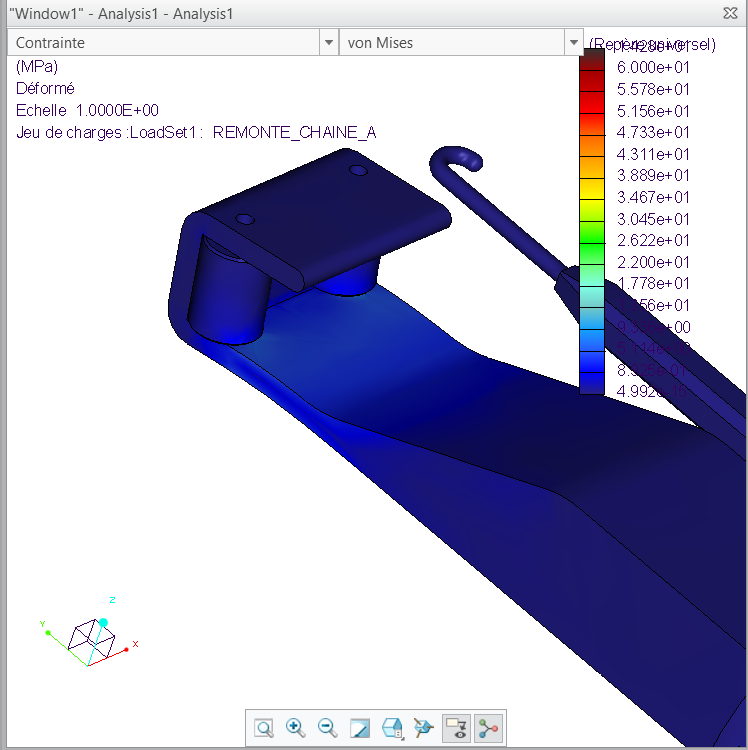

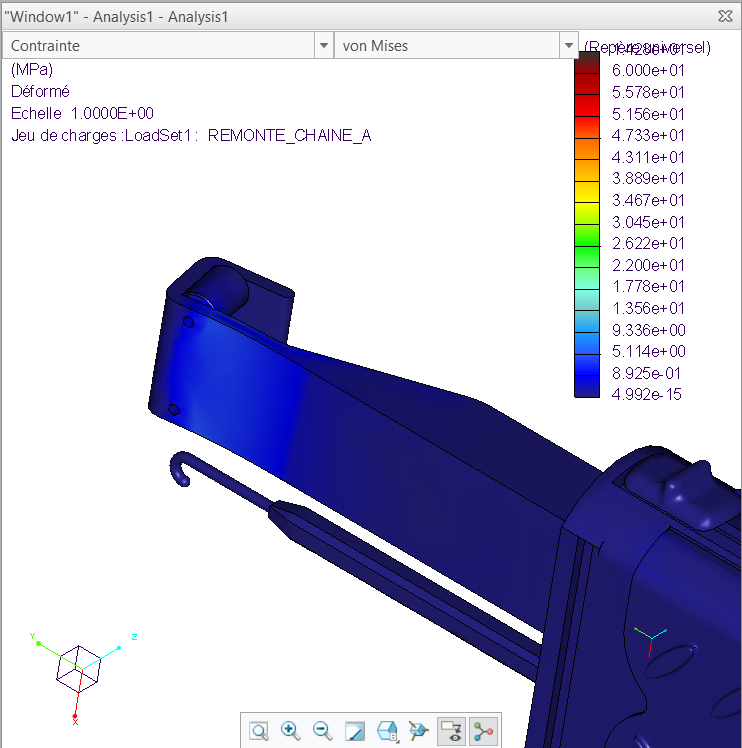

4. Assemblage complet

Enfin, nous avons effectué ces deux simulations dans l'assemblage complet afin de voir si la traction effectuée sur les crochets pouvait impacter le manche. Nous obtenons les résultats suivants :

L'effort est négligeable sur le manche. On observe alors que notre produit supporte très largement les contraintes qu'on y applique, ce qui permet de valider l'entièreté du produit en ce qui concerne sa tenue mécanique.

Toutefois, nous gardons en tête que certaine parties, notamment le manche, pourrait se comporter plus défavorablement en condition réelle du faite du procédé utilisé (dépôt de fil), qui entraine une fragilisation de la pièce selon le plan de dépôt, qui ici est normal au plan de traction, et donc constitue une potentielle faiblesse (nous préférions optimiser la quantité de matière à l'optimisation de la résistance, que nous trouvions déjà suffisante).

Ainsi, toutes nos modélisations et nos simulations étant faites, nous pouvions passer à l'impression de toutes nos parties et au montage du produit.

VI. Produit réel

Après quelques ajustements afin d'insérer tous les éléments métalliques et une fois l'assemblage monté, nous sommes en mesure de vous montrer notre produit final :

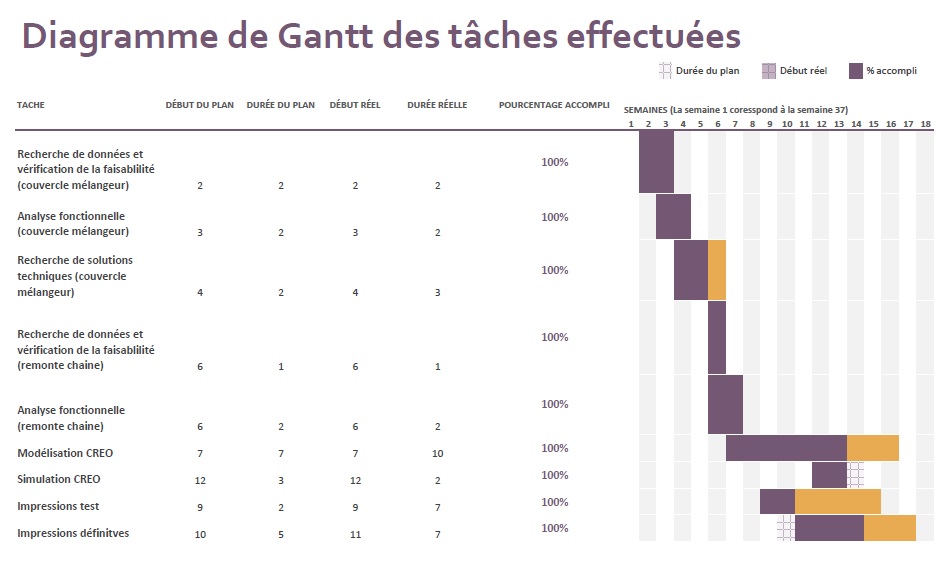

VII. Organisation du projet

La gestion du temps a été un aspect crucial de ce projet. En effet, au début du semestre, notre première idée de projet consistait en un couvercle mélangeur à remonter. Cependant, après avoir suffisament avancé dans le projet, nous avons constaté que la réalistation de ce projet serait trop complexe à mettre en oeuvre si nous souhaitions obtenir un protoype fonctionnel : le mécanisme à developper se serait rapproché d'un mécanimse d'horlogerie.

Nous avons donc décidé de nous tourner vers l'idée du remonte chaine, que nous avions déjà retenu lors de notre brainstorming au tout début du projet. Grâce à une bonne organisation et une bonne répartition des tâche entre les membres du groupe, nous avons rattrapé notre retard très rapidement.

VIII. Conclusion

Concernant le produit final, nous sommes satisfaits de la version proposée. Il y a sûrement des améliorations possibles, mais il faudrait l’utiliser en conditions réelles et dans la durée pour pouvoir se rendre compte des défauts encore présents.

Nous nous sommes rendus compte que la réalisation d’un prototype nécessitait de nombreux tests. En effet, toutes nos simulations numériques montraient que nos versions étaient réussies, et une fois imprimées nous nous rendions compte d’un nouveau problème en manipulant, invisible dans les simulations.

Nous sommes également satisfaits de notre gestion du temps. Après avoir dû changer de projet, nous avons perdu beaucoup de temps. Cependant, nous avons su rebondir et prendre des décisions rapidement pour ne pas en perdre plus. Par ailleurs, nous sommes fiers de notre synergie de groupe car nous avons su faire émerger beaucoup d’idées et solutions grâce à nos points de vues différents et nos discussions constructives.

Suite à l’abandon du premier projet, une course contre la montre s’est lancée, nous n’avons donc pas pris le temps de développer des nouvelles compétences techniques personnelles. Mais nous avons su exploiter les compétences de chacun, ce qui nous a tout de même permis de finir notre projet à temps.

Pour nous ce bilan est assez positif et nous avons hâte de commencer un nouveau projet pour pouvoir nous améliorer sur les points restants.

Auteurs : GM2-2022 - groupe n°4

Grevillot Marie

GM2-2022 - GM2-2022 - groupe n°4

BIENAIME Tristan

GM2-2022 - GM2-2022 - groupe n°4

Mbola Tembo Régis

GM2-2022 - GM2-2022 - groupe n°4

Moly Sidonie

GM2-2022 - GM2-2022 - groupe n°4