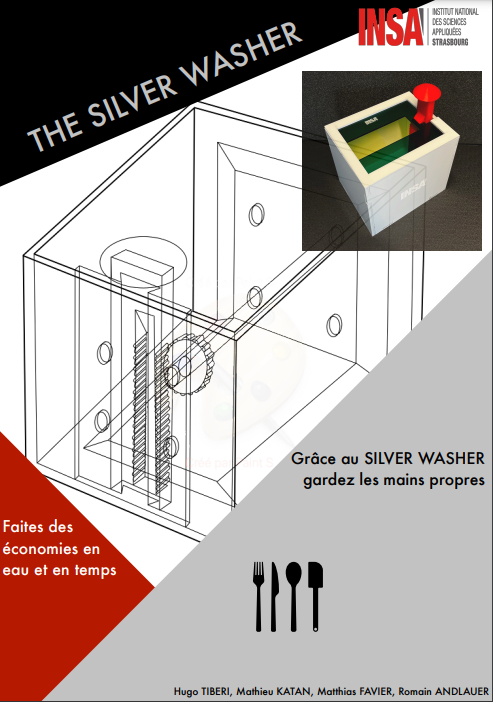

🍴THE SILVER WASHER🍴

Grâce au SILVER WASHER gardez les mains propres en lavant vos couverts

&

Faites des économies d'eau et de temps

Sommaire :

-Introduction

-Etude de marché

-Analyse fonctionnelle

-Conception du Produit (De l'idée à la création sur Ordinateur)

-Réalisation du prototype

-Diagramme de Gantt

-Conclusion

Introduction :

Etants étudiants, nous avons pour la plupart le même problème au quotidien après le repas, la vaisselle 🧽🧴 ! Laver les couverts est une tâche qui n’est pas agréable et qui consomme une grande quantité d’eau. Nous avons donc décidé de nous faciliter la vie en créant un lave couvert mécanique qui fonctionne sans électricité. Si vous êtes dans le même cas que nous, nous vous invitons à regarder cette page pour découvrir notre solution qui permet de résoudre ce problème. The Silver Washer est là pour vous aider !

Notre objet a pour but de nettoyer des couverts efficacement. Pour se faire les couverts sont placées dans un bac comportant 4 bosses entrainées en rotation par un bouton poussoir, placé sur la face supérieure du bac. Le bac (étanche) doit être rempli d’eau et de produit lavant, ce qui permet un lavage efficace des couverts. Son fonctionnement est simple tout comme son entretien grâce aux brosses démontables. Nous tenons à ce que notre objet soit épuré pour une question d'esthétisme lors de l'intégration de celui-ci dans votre cuisine et pour encore une fois faciliter le nettoyage. The Silver Washer se veut fonctionnel et élégant pour rendre le nettoyage des couverts agréable.😎

Etude de marché :

Le but de notre projet étant de créer un objet innovant, nous nous sommes d’abord intéressés aux solutions déjà existantes. Après quelques recherches, nous remarquons qu’il existe peu d’objets permettant de nettoyer la vaisselle manuellement. Ces derniers ont pour but de la simplifier, sans utiliser de lave-vaisselle (solution coûteuse : en eau et électricité). Nous avons trouvé deux objets qui se rapprochent de notre invention.

Le premier est un manche, qui grâce à un moteur électrique entraîne la rotation de la vaisselle (assiette + couvert). Cette dernière est nettoyée par des brosses fixes. Or cette solution n’est pas écologique, car le moteur est alimenté par des pilles.

Le principe du second objet se rapproche un peu plus de notre invention. En effet, l’utilisateur nettoie sa vaisselle, grâce à un mouvement vertical. Or ce dernier se salie les mains en utilisant l’objet. De plus les brosses statiques sont moins efficaces que des brosses en rotation.

Après plusieurs recherches nous pouvons donc affirmer que la piste envisagée pour notre objet n'a pas encore été utilisée. Nous allons donc pouvoir maintenant réfléchir à développer un produit efficace, peux coûteux et écologique.

Analyse fonctionnelle :

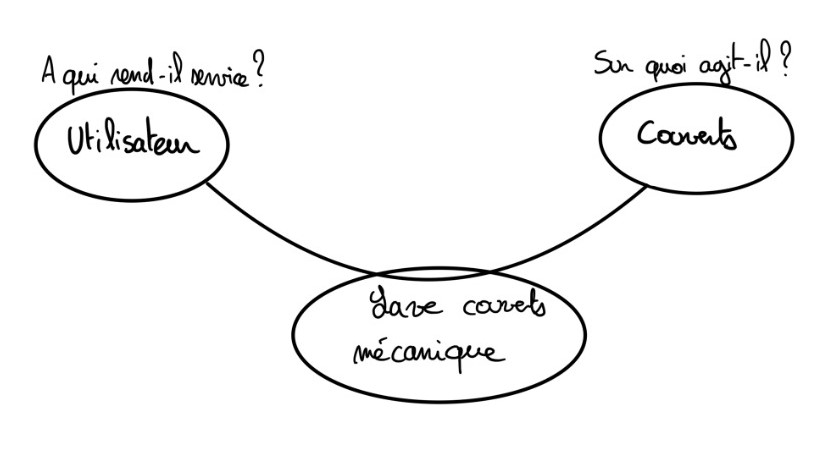

Recherche du besoin fondamental du produit :

Pourquoi le produit existe-t-il ?

- Parce qu’il faut laver les couverts

Pour quoi ce besoin existe-t-il ?

- Pour optimiser le temps passé à laver les couverts

- Pour économiser l’eau et l’électricité

Qu’est ce qui pourrait le faire évoluer ?

- Optimisation de l’ergonomie

Qu’est ce qui pourrait le faire disparaitre ?

- Baisse des prix du lave-vaiselle automatique

Dans sa forme actuelle, le besoin est-il validé ?

OUI NON

Pourquoi ?

Il y a peu de chances qu’il disparaisse dans les 10 prochaines années. Nous aurons toujours besoin de couverts et l'utilisation de couverts jetables n'est pas envisageable niveau ecologie.

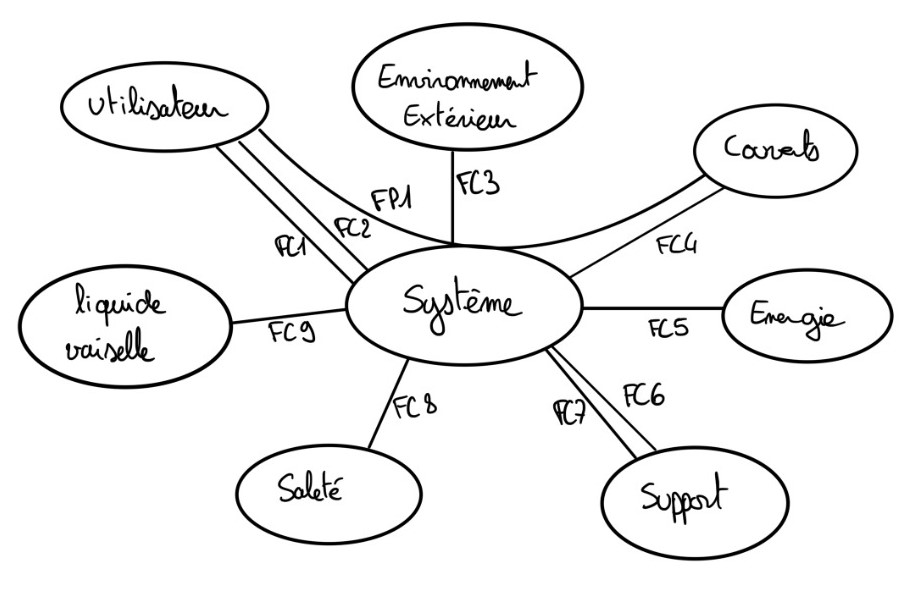

Recherche des milieux extérieurs et des fonctions de bases en phase d’utilisation :

Inventaire des fonctions :

Fonction principale :

- Fp1 : Permettre à l’utilisateur de laver les couverts plus rapidement

Fonctions contraintes :

- Fc1 : Etre facile d’utilisation et sans danger

- Fc2 : Etre d’un design attrayant et ergonomique

- Fc3 : Etre adapté au milieu exterieur (résistance à l’humidité)

- Fc4 : Etre adapté aux différents types de couverts

- Fc5 : Etre peu demandeur d’énergie musculaire

- Fc6 : Etre adapté au support

- Fc7 : Posséder un appui solide, résistant aux contraintes exterieures

- Fc8 : Etre capable d’évacuer la saleté (résidus alimentaires)

- Fc9 : Résister à tout type de liquide vaiselle

Tableau de caractérisation des fonctions usuelles :

|

Fonction |

Fp1 |

Fc1 |

Fc2 |

Fc3 |

|

Valorisation |

Rapidité |

Facilité + Sécurité |

Visuel |

Milieu exterieur |

|

Critère |

Vitesse / facilité |

Bordures + Utilisation simple Chanfrein |

Forme pratique et contemporaine |

Humidité, température, lumière |

|

Niveau Critère |

20s max |

Mouvement simple |

100%, 0 à 80°C, IR à UV |

|

|

Flexibilité |

F1 |

F0 |

F2 |

F0 |

|

Fc4 |

Fc5 |

Fc6-7 |

Fc8 |

Fc9 |

|

Universel |

Energie |

Stabilité |

Forme |

Résistance liquide vaiselle |

|

Dimension + Forme |

Dimension engrenages + précision usinage |

Ventouses |

Démontage facile, pas de coins |

Matériaux |

|

20 cm hauteur 15x15 base |

1 pression = un demi-tour de brosse |

minimum 4 de 2cm |

chanfreins intérieurs |

ABS |

|

F0 |

F1 |

F0 |

F1 |

F0 |

Flexibilité :

- F0 : niveau impératif

- F1 : niveau peu négociable

- F2 : niveau négociable

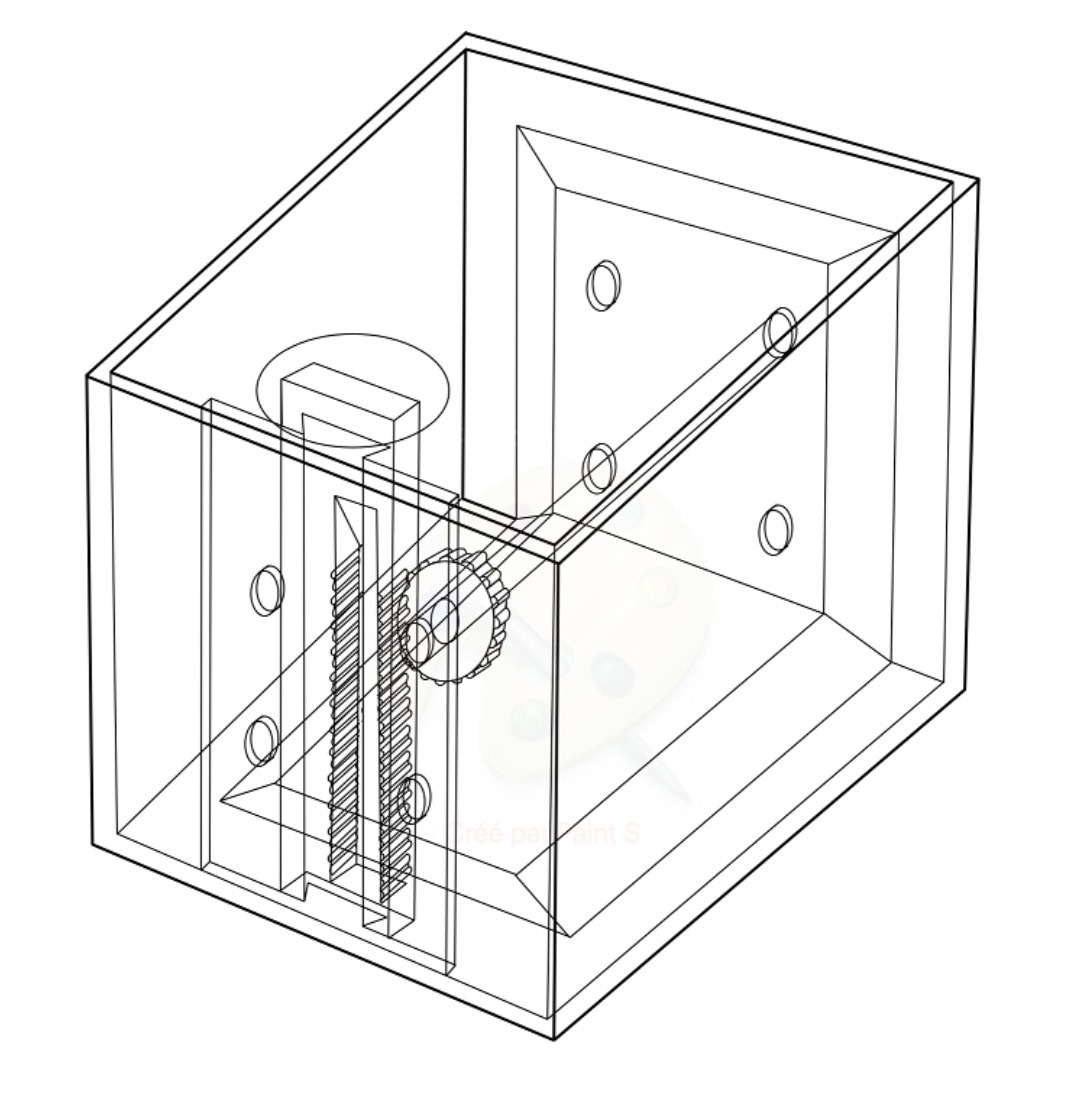

Conception du produit :

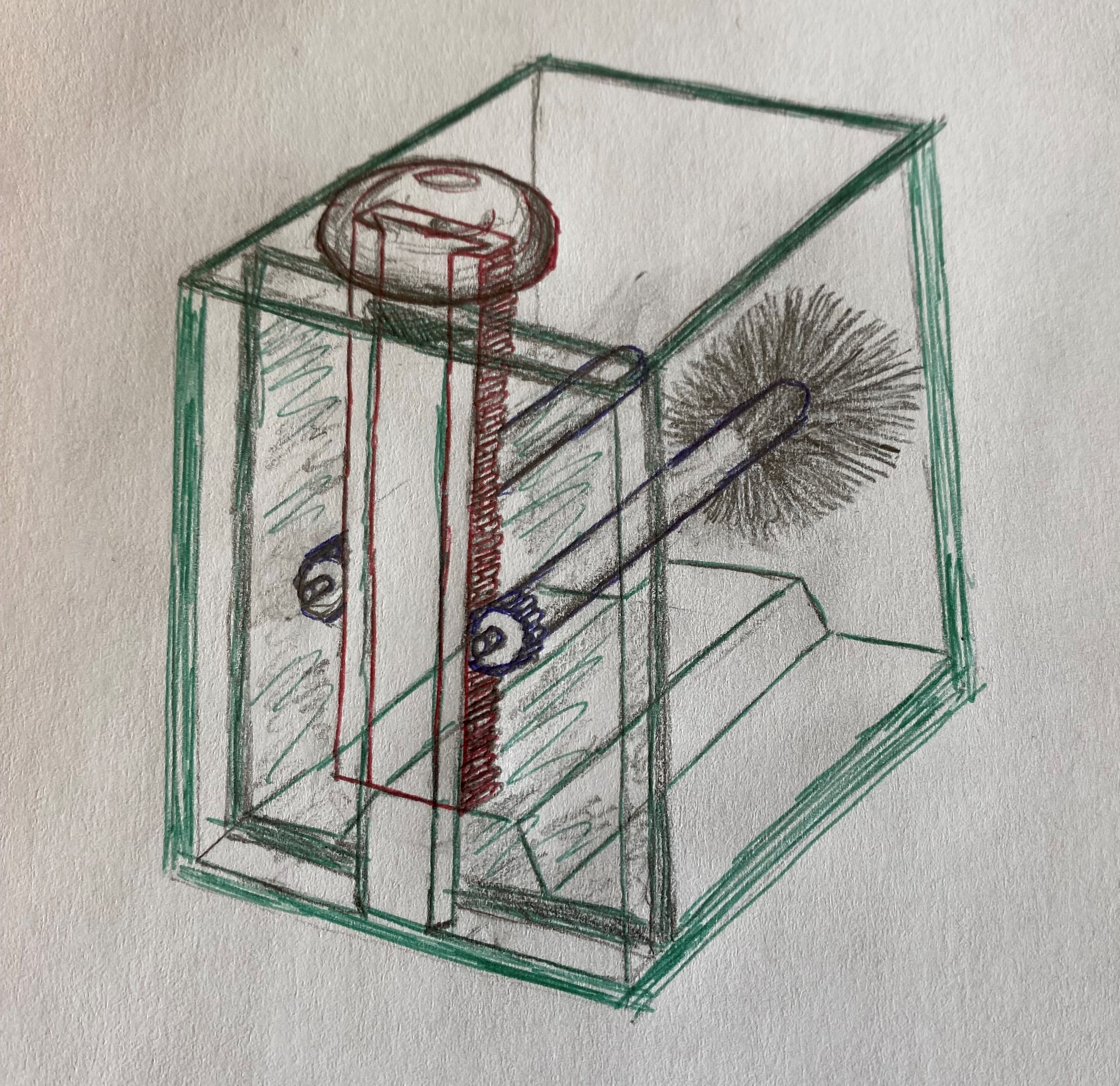

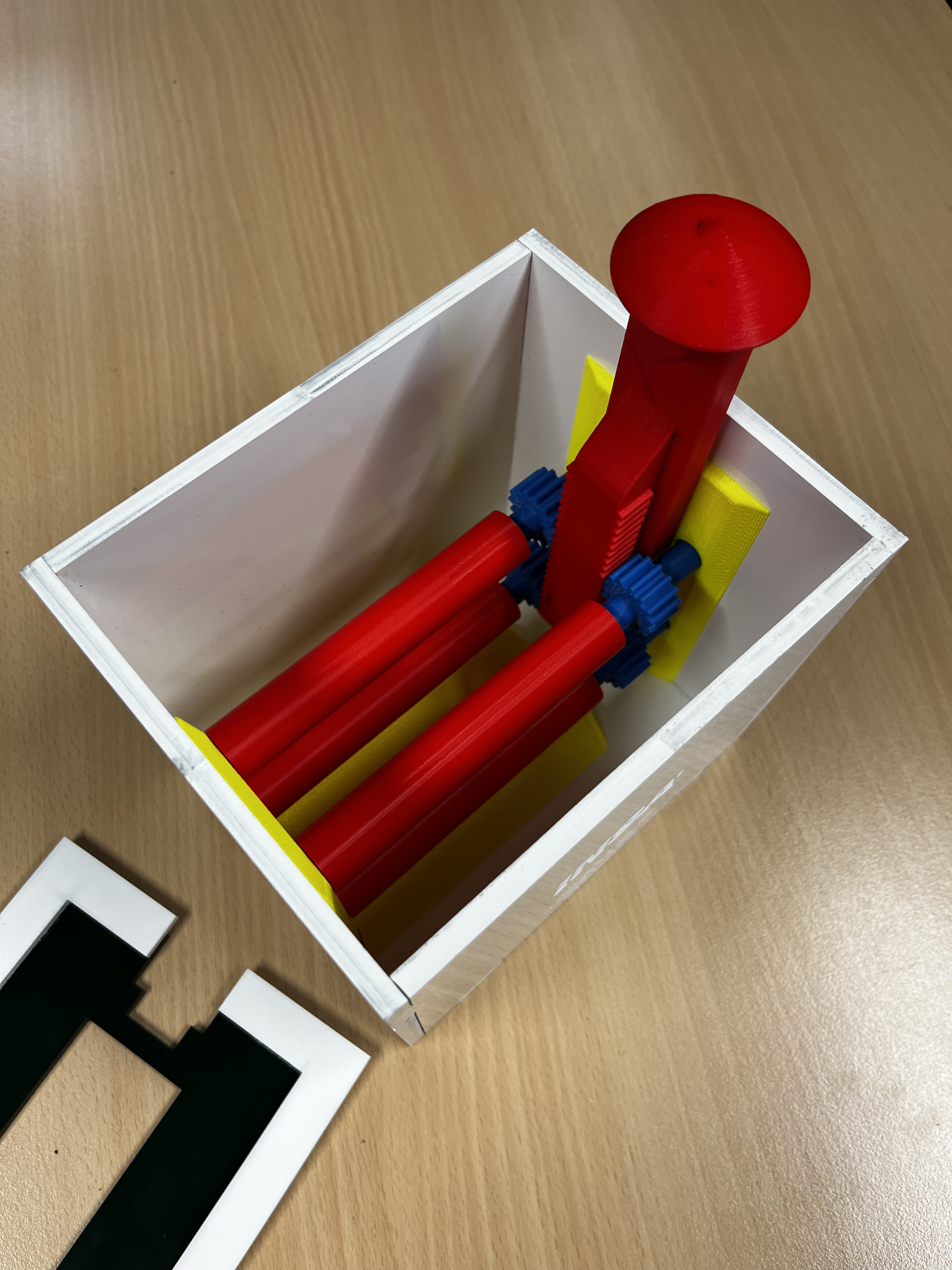

Comme expliqué en introduction, nous avions comme première idée d'intégrer plusieurs brosses rotatives dans un petit caisson étanche. Ces brosses doivent être entraînées en rotation mécaniquement, nous avions donc imaginé un système avec une crémaillère et des engrenages qui permettraient aux brosses de tourner. Ensuite nous nous sommes questionnés sur le nombre de brosses à intégrer au système pour qu'il soit efficace. Nous avons décider d'en mettre 4, 2 rangées superposées de 2 brosses. Cela permettra donc de brosser une plus grande surface du couvert.

Une fois les idées claires pour tout le monde, nous avons commencé les premiers croquis pour visualiser la disposition des différents éléments ainsi que les solutions techniques pour les différents mouvements à effectuer. Cette première étape nous a permis de nous faire une idée de la forme globale et des dimensions du prototype final.

Une fois le croquis réalisé, nous avons donc une idée des dimensions du produit. Entre les croquis et la modélisation, nous avons déterminé les dimensions de la pièce, pour être en accord avec les fonctions qu’elle doit réaliser. En effet, notre objet doit être adapté à des ustensiles de cuisines tout en étant compacte pour le stockage.

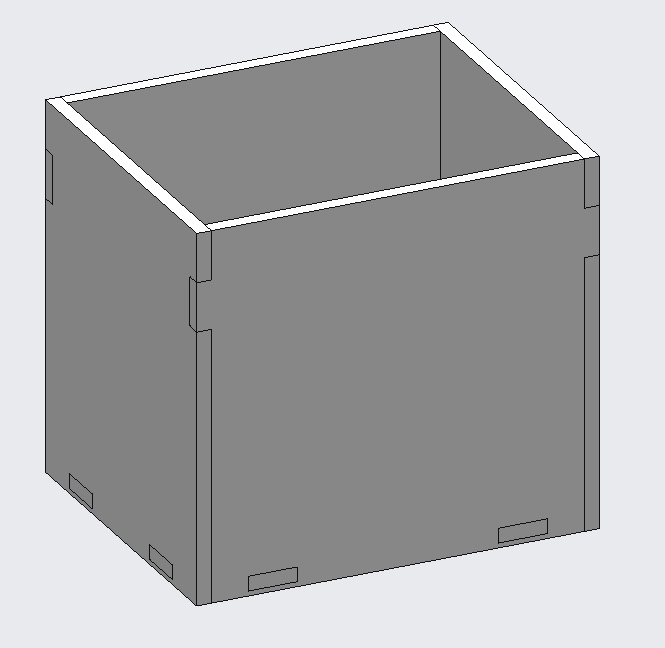

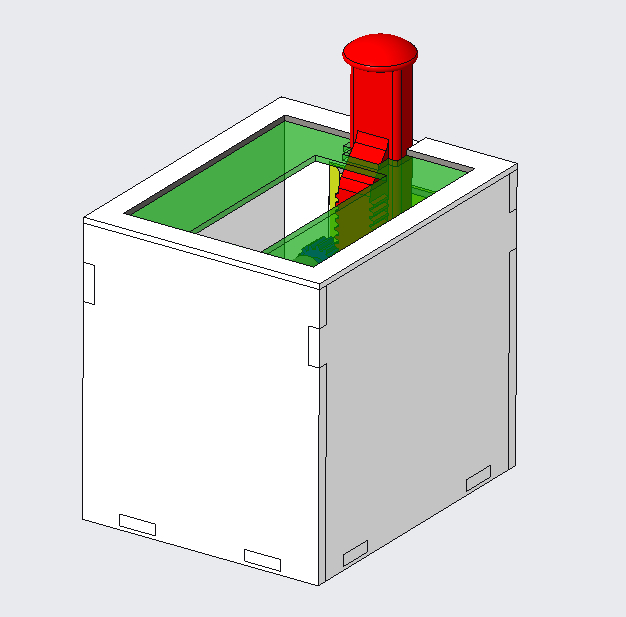

Puis, nous avons commencé la modélisation du caisson sous CREO dans l'optique de le découper dans des plaques d'acrylique de 6mm. La découpe des plaques permet d'eviter d'imprimer une grande quantité de plastique, avec des risques de décollement lors de l'impression.

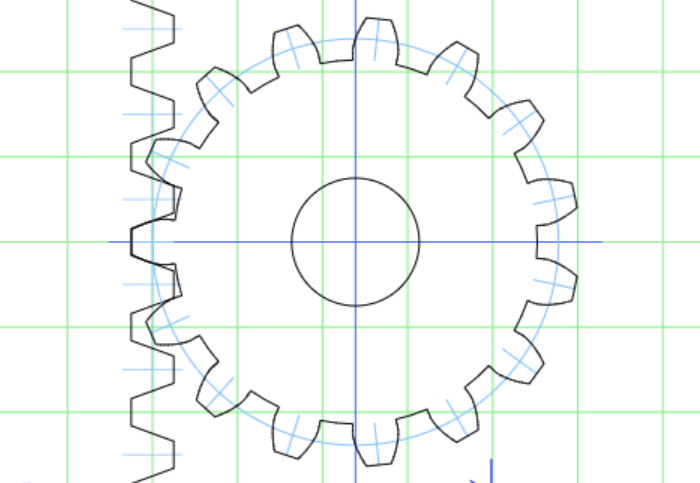

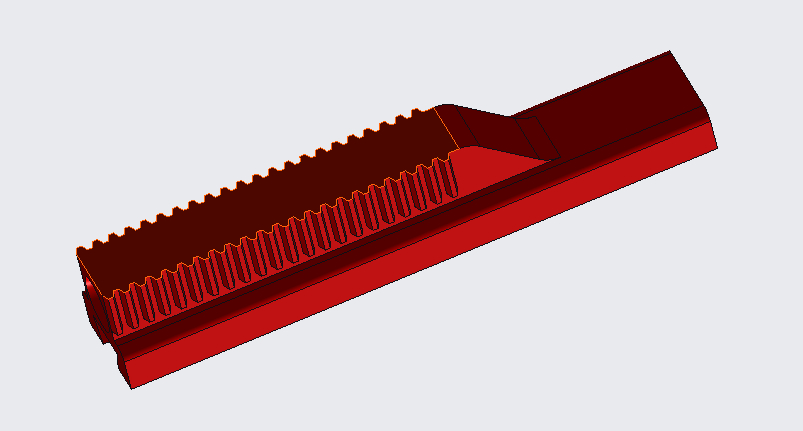

Une fois le caisson modélisé, nous avons commencé à travailler sur la crémaillère et les engrenages. Nous avons donc trouvé sur un site internet un générateur de profil de dents que nous avons ensuit reproduites sur CREO ce qui nous a permis de réaliser le glissoir qui entrainera les brosses.

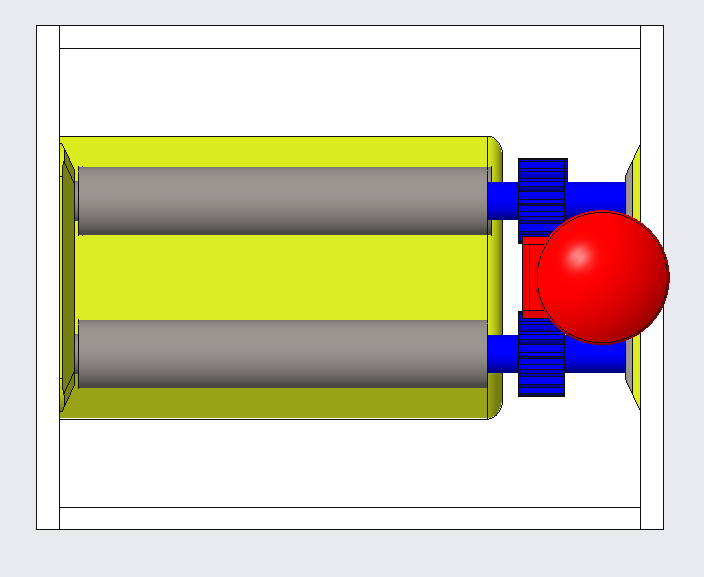

Nous souhaitions pouvoir retirer les brosses sans démonter le carter, pour pouvoir nettoyer l’objet. De ce fait, les roues dentées sont séparées des brosse et maintenues en position à l’aide d’un ressort de compression. De même, le bouton poussoir fonctionne à l’aide d’un ressort placé sous la crémaillère.

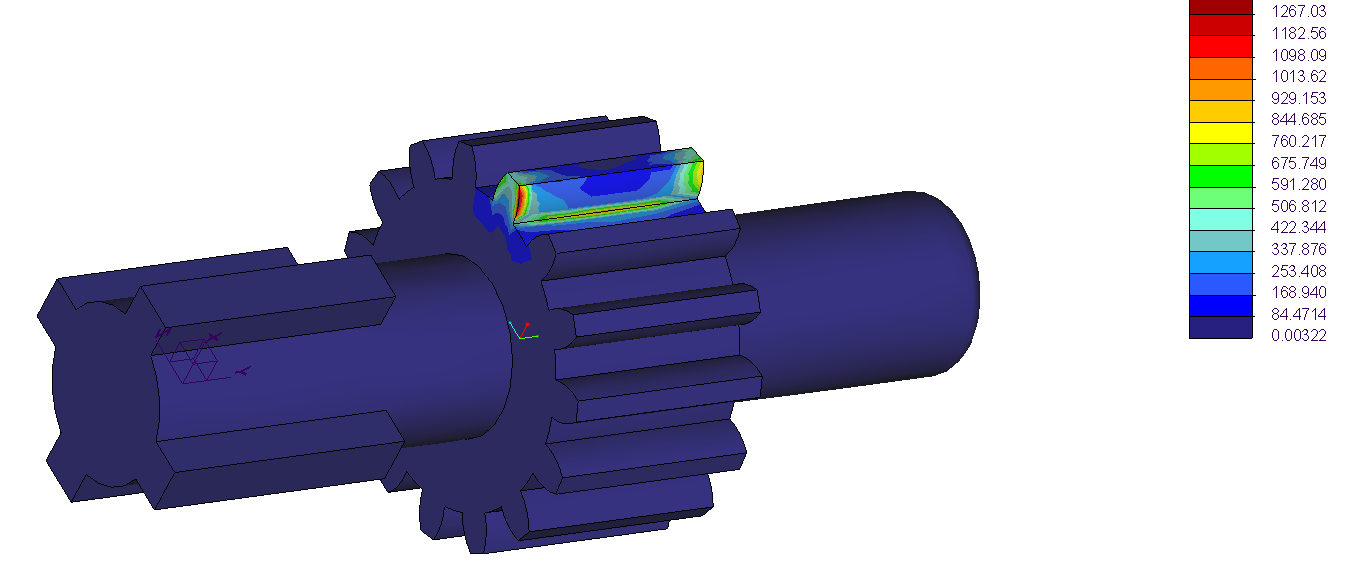

Simulation :

En parallèle à la modélisation, nous avons étudiés la répartition des efforts sur les roues dentées, grâce à la fonction « simulate » de CREO. En effet, ce sont les pièces les plus contraintes de notre produit. Pour ce faire, nous avons contraint en position les deux extrémités des axes des roues dentées pour obtenir le résultat suivant :

Nous appliquons une charge, sur une dent, nettement supérieur à celles qui seront appliquées en phase d’utilisation, pour bien observer les surfaces les plus contraintes. Cette analyse nous permet de trouver les endroits où il sera nécessaire de remplir complètement, lors de l’impression pour solidifier la pièce. Cela permet aussi de déterminer si l’ABS (matériaux utilisé si commercialisation) est assez solide pour résister aux contraintes appliquées sur la pièce. On peut constater ici grâce au logiciel que les zones ou les efforts imposés n'influent pas sur la solidité de notre pièce. Il est donc inutile de la modifier.

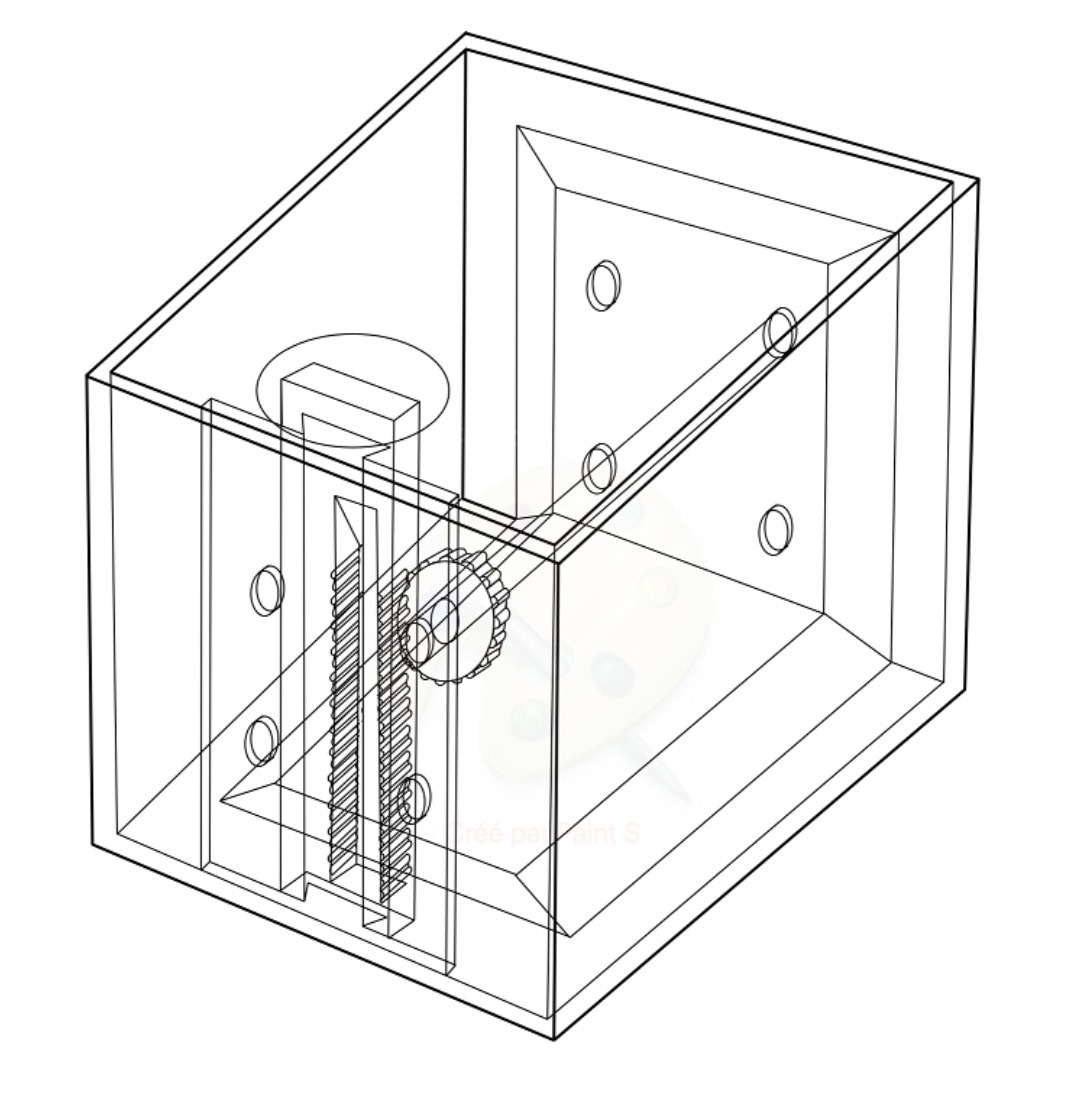

Assemblage (sous créo):

Lorsque toutes nos pièces ont étées modélisées, nous avons pu les assembler sur CREO pour vérifier qu'il n'y ait pas de problèmes de dimensionnement et avoir un aperçut du rendu final.

Il est également possible de modéliser les liaisons entre les différentes pièces afin de contrôler l'amplitude du glissoir et le nombre de tour des engrenages. Cette étape permet aussi d'avoir des images de synthèse de notre produit pour une affiche publicitaire par exemple.

Réalisation du prototype :

Afin de réaliser notre prototype, nous avons à disposition plusieurs machines. Suivant les pièces que nous avons à réaliser, nous devions comparer les différents procédés pour utiliser à chaque fois la méthode la plus appropriée, pour diminuer le temps de production et les coûts. Cela nous a également permis de sélectionner le matériau le mieux adapté à la situation.

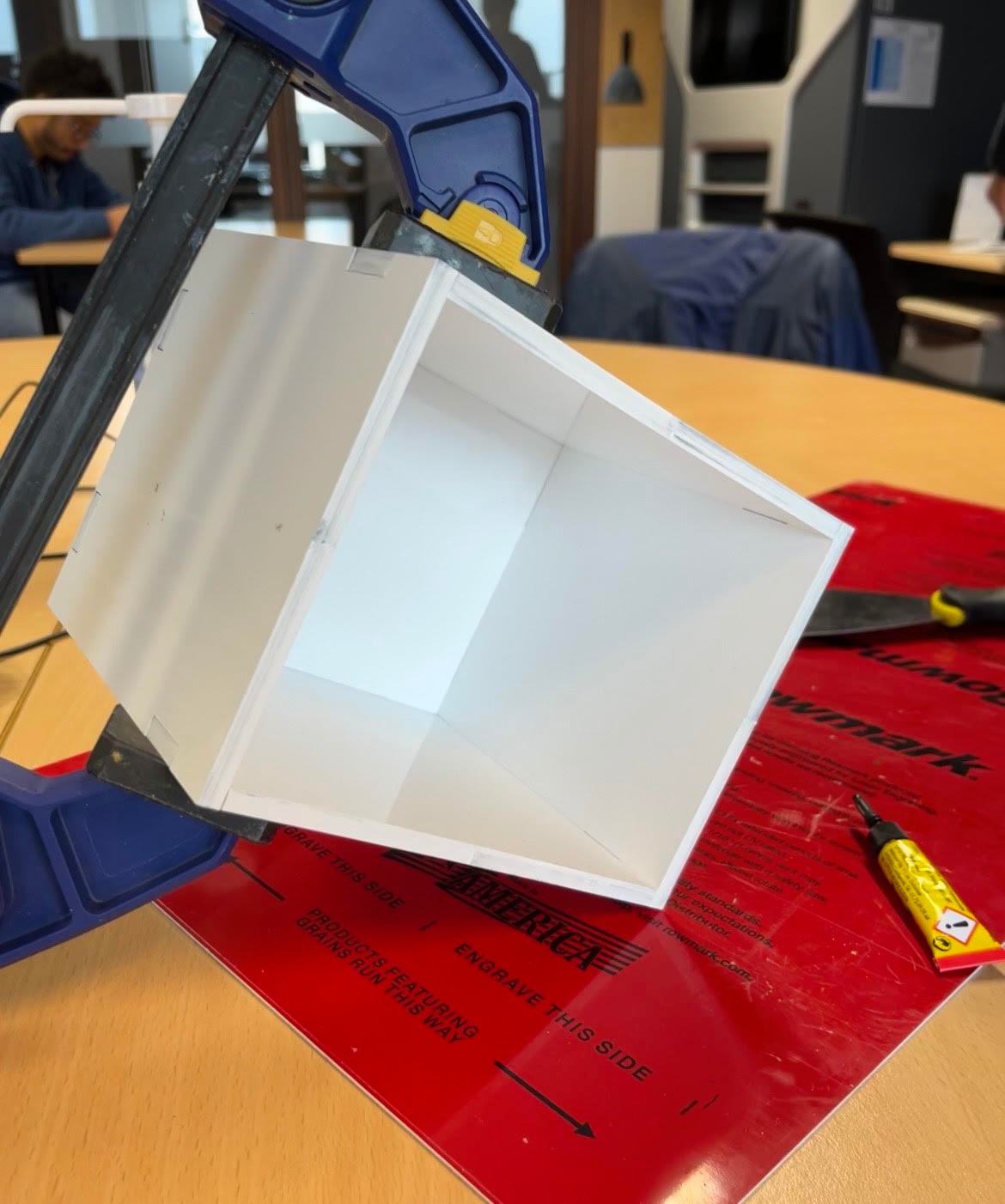

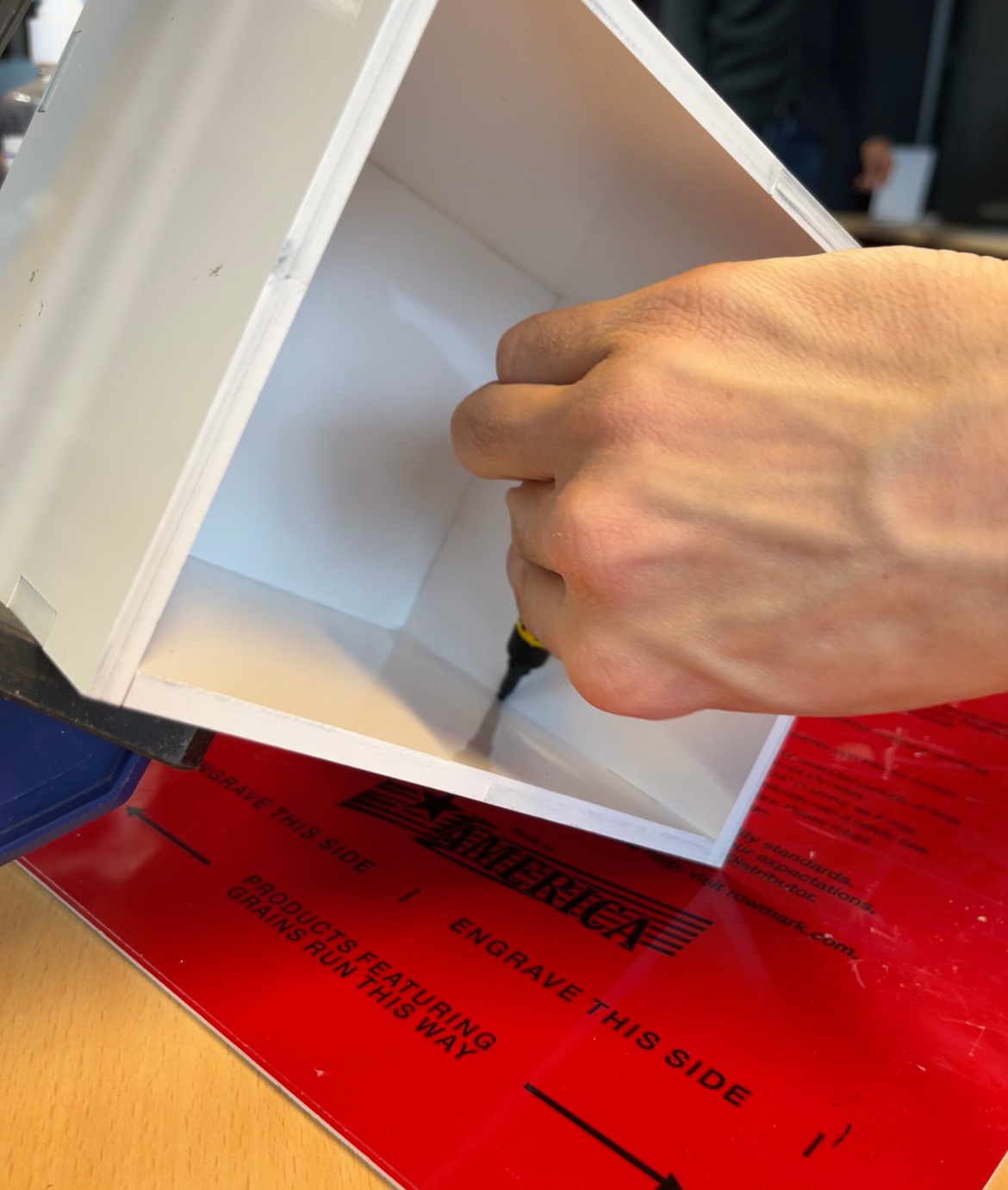

Découpe laser :

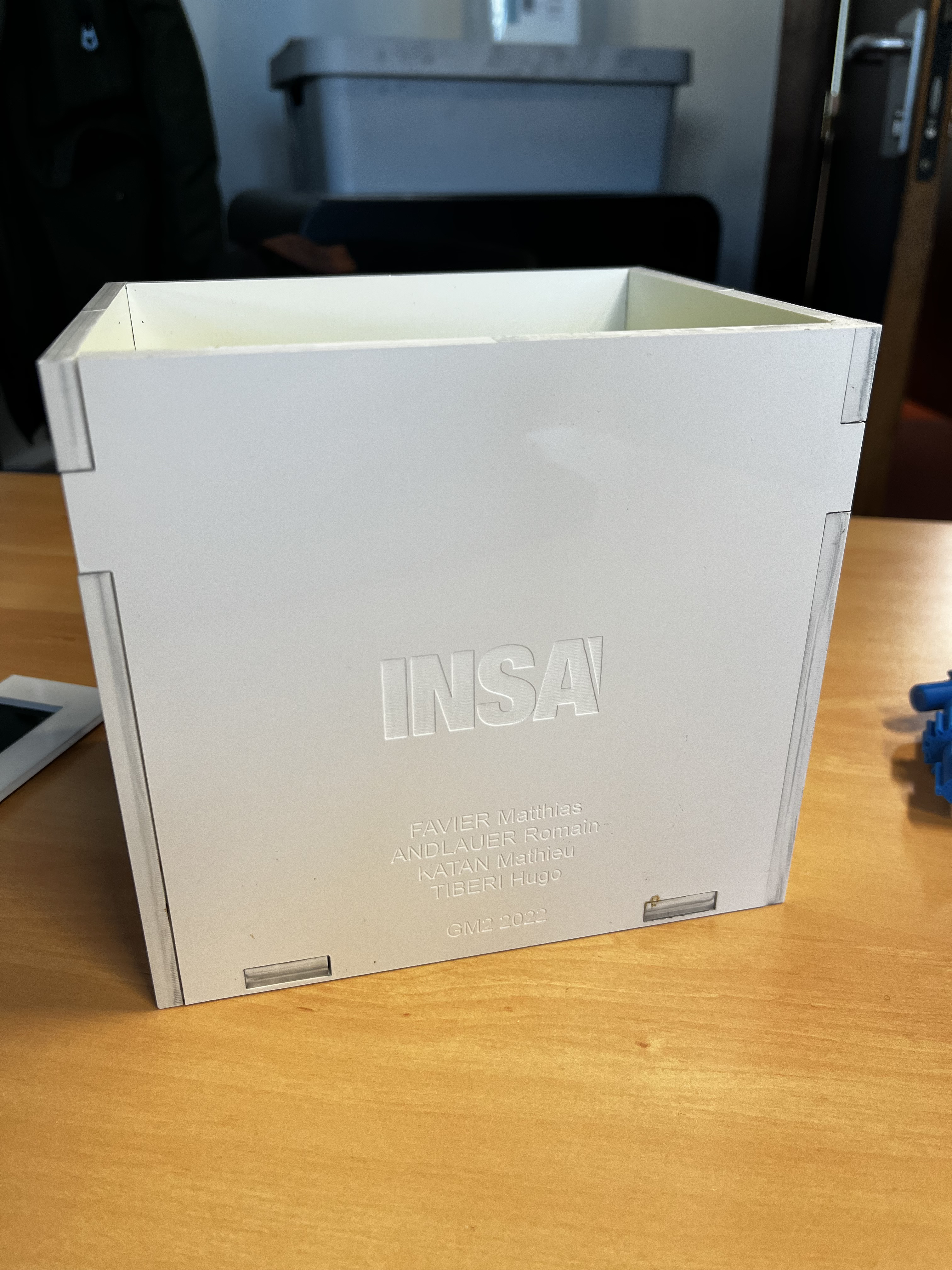

Notre pièce est constitué d’un grand carter difficile à imprimer en une pièce. De plus, celui-ci doit être étanche et l'impression 3D avec du PLA ne permet pas d'avoir un résultat fiable avec certitude. Nous avons alors décidé d’utiliser des plaques de plastique Acrylique que nous avons découpé, dans les dimensions souhaitées, à l’aide de la découpeuse laser. Après assemblage des différentes faces, nous obtenons le carter final :

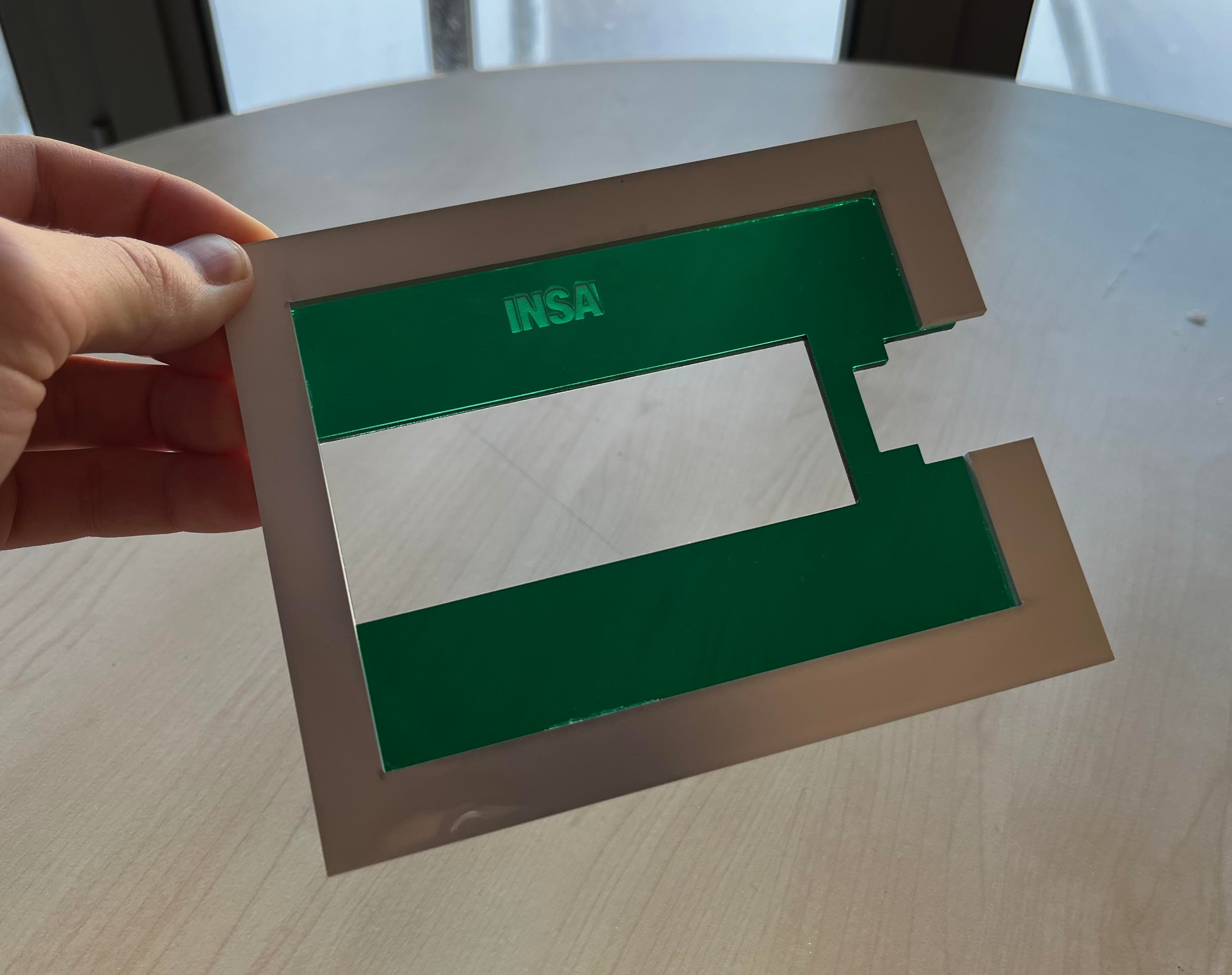

Nous decidons aussi de faire le couvercle du catrer à l'aide de la découpeuse laser. Nous avons collé deux plaques (plexiglass vert et Acrylique) pour réaliser ce dernier :

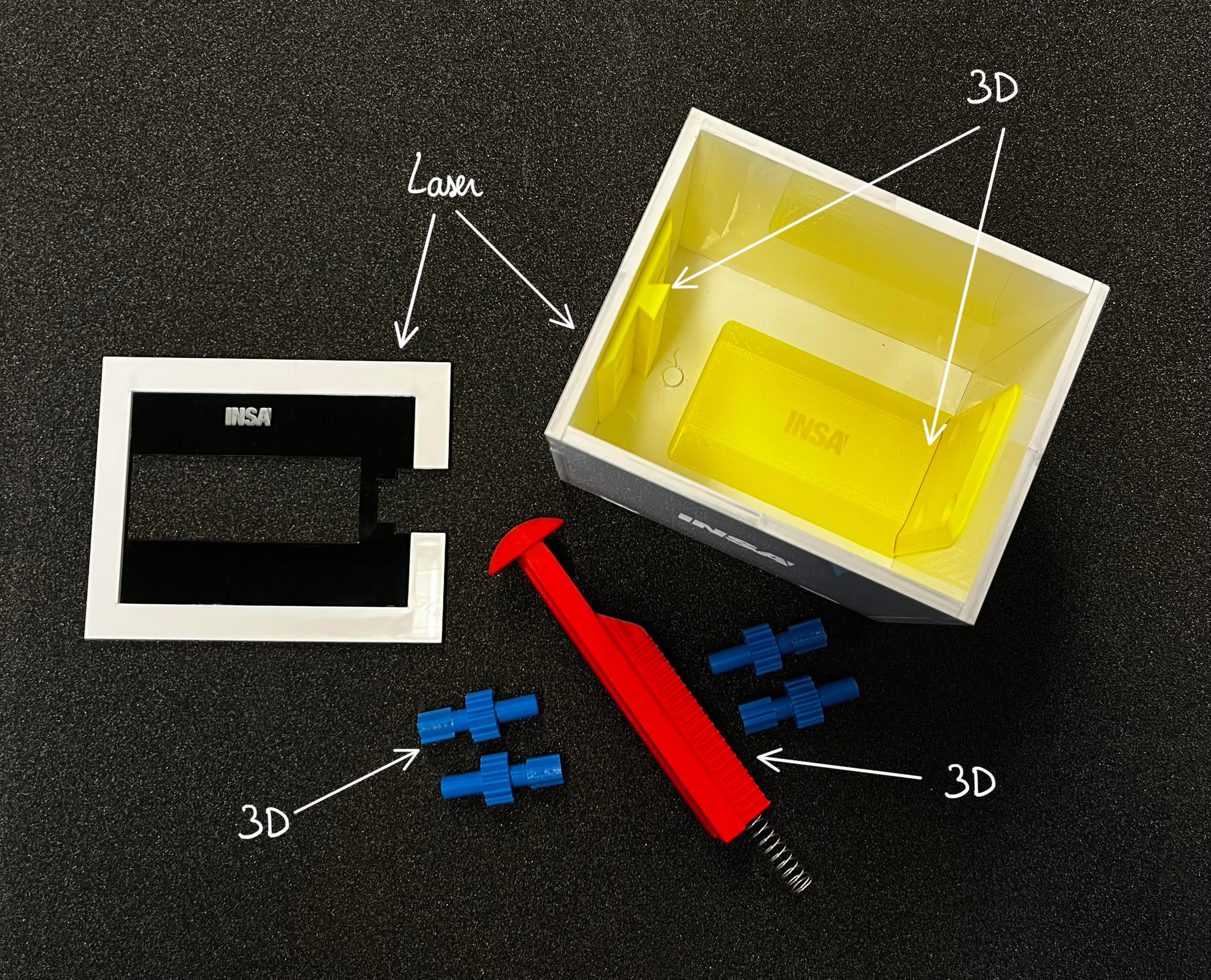

Impression 3D :

Toutes les autres pièces ont étés réalisées en impression 3D (roues dentées, crémaillère, différentes plaques, …). Ces pièces ne permettent pas en vue de leurs formes d'être découpées grâce à la machine laser. Leurs fonctions ne nécessitent pas une étanchéité, l'impression est donc la meilleure méthode ici.

Voici des photos des différentes pièces :

Les axes des brosses ont aussi étés réalisés à l'aide de l'impression 3D. Comme convenu, ils se décomposent en 3 éléments : roue denté (en bleu), ressort et axe (en rouge). Nous avons utilisé ce système, pour pouvoir retirer les axes. Le silver washer est donc facilement lavable.

L'axe de la brosse que nous avons imprimé en 3D n'a pas de poils pour brosser les couverts. Il serait possible de percer ces axes afin de coller des poiles de brosse. Cependant c'est une technique difficile à réaliser à la main, il faudrait avoir une machine capable de le réaliser. Si le produit vient à être développé en grande série cette méthode pourrait s'appliquer mais sur un prototype ce n'est malheureusement pas possible.

Assemblage des éléments :

Pour assembler les différents éléments, nous n'avions pas énormément de solutions à notre disposition. L'utilisation de vis aurait pu compromettre l'étanchéité, nous avons donc collé tous les éléments.

Les détails en gravure :

Nous avons pu apporté quelques détails à notre laver couvert grâce à la gravure laser.

Voici à quoi ressemble le mécanisme final :

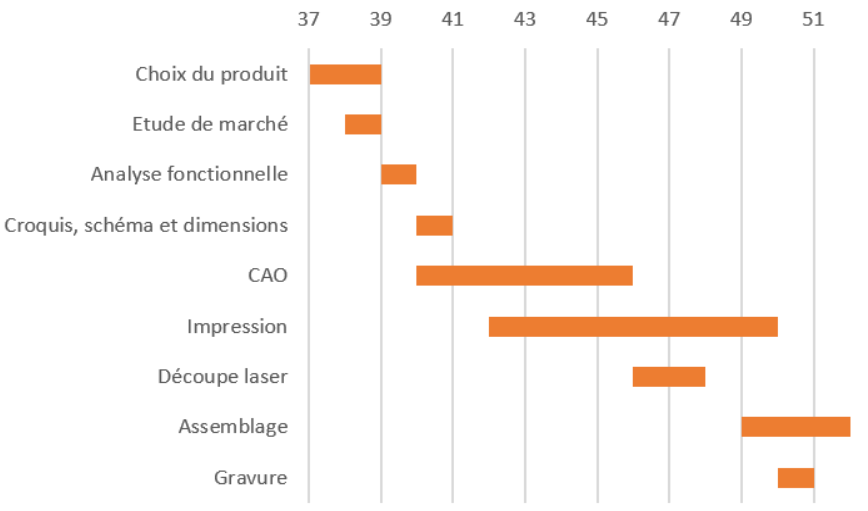

Diagramme de Gantt

Répartition du travail en foction des semaines :

Conclusion

Ce projet fut très enrichissant car il nous a permis de travailler plusieurs aspects que l'on retrouve dans le métier de l'ingénieur. Notamment l'innovation, l'analyse fonctionnelle et la conception. En effet, nous avons dû faire preuve d'imagination pour trouver un nouvel objet utile, mais aussi utiliser nos connaissances en analyse fonctionnelle, calculs, et CAO. Nous avons tout particulièrement apprécié utiliser nos connaissances théoriques pour pouvoir produire un objet réel. Ce projet a également été source d'apprentissage grâce à la découverte des différentes machines du FabLab.

Nous avons appris à travailler en équipe. En effet, tout au long du projet, chacun a apporté sa pierre à l'édifice. Chaque personne a des appétence dans certains domaines. Le travail a donc été reparti en fonction de cela. Nous sommes fière de notre objet. Il est presque fonctionnel (il manque les poiles sur les brosses...) et solide.

Voici une video répatitulative de notre projet :

👉🏻 vidéo récap

Nous vous remercions pour l'attention apportée à notre projet.

Romain ANDLAUER, Matthias FAVIER, Mathieu KATAN, Hugo THIBERI

Auteurs : GM2-2022 - groupe n°5

Katan Mathieu

GM2-2022 - GM2-2022 - groupe n°5

Favier Matthias

GM2-2022 - GM2-2022 - groupe n°5

ANDLAUER Romain

GM2-2022 - GM2-2022 - groupe n°5

Tiberi Hugo

GM2-2022 - GM2-2022 - groupe n°5