PATATEX

Découpez et épluchez vos patates en toute sérénité

Raphael BARDOUX, Maxime WEISSENBACHER, Moussa CISSE, Ilyas ALLA, André GODOY

Table des matières

V. Cahier des charges fonctionnelles

I. Introduction

Dans le cadre du projet optimisation produit du troisième semestre de l'INSA en filière génie mécanique, il nous a été demandé de concevoir un objet innovant qui répond à un besoin spécifique, en partant d'une analyse fonctionnelle jusqu'à la réalisation d'un prototype. Nous étions libres du choix de notre sujet, avec pour unique condition que notre création soit nouvelle et qu'aucun objet existant actuellement ne réponde aux besoins que nous avons choisis.

Nous avons ainsi décidé de réaliser un éplucheur-découpeur de pommes de terre. En effet, il existe déjà des outils pour éplucher ou découper des patates, mais il n'existe actuellement pas de système permettant d'éxécuter ces deux tâches simultanément. C'est sur cette idée que repose notre innovation. Nous avons pour ambition de réunir ces deux fonctions, "éplucher" et "découper", au sein d'un même appareil. Nous avons décidé de nous focaliser sur les pommes de terre afin de simplifier le mécanisme en nous concentrant sur un seul type d'aliment.

II. Étude de l'existant

Comme énoncé précédemment, il n'existe pas d'appareil "deux-en-un" permettant d'effectuer et les tâches d'épluchage, et celles de découpage. En effet, les seuls produits disponibles sur le marché sont des éplucheurs de pommes de terre, de taille plus ou moins industrielle.

Le produit sur la gauche est un appareil d'épluchage de pommes de terre destiné à la restauration. Son fonctionnement est simple : les patates sont déposées dans l'appareil, dans lequel on ajoute aussi de l'eau. Par rotation du plateau intérieur, les légumes sont mis en mouvement. Ce sont les chocs répétés entre les parois et les pommes de terre elles-mêmes qui assurent alors la fonction d'épluchage. Il suffit finalement de vider le contenu liquide de l'appareil pour récuper les patates épluchées et prêtes à être découpées.

Sur la droite, l'appareil est quant à lui destiné à être utilisé par des particuliers. Dans la lignée des robots de cuisine, il permet, à l'aide d'un moteur électrique, d'éplucher des patates ainsi que d'autres fruits et légumes rapidement et sans effort.

C'est sur le modèle de ce deuxième produit que nous baserons la première partie de notre produit, responsable de l'épluchage. Nous souhaitons en effet que notre produit réponde à un besoin ménager; il n'est donc pas destiné à un usage dans le cadre de la grande restauration.

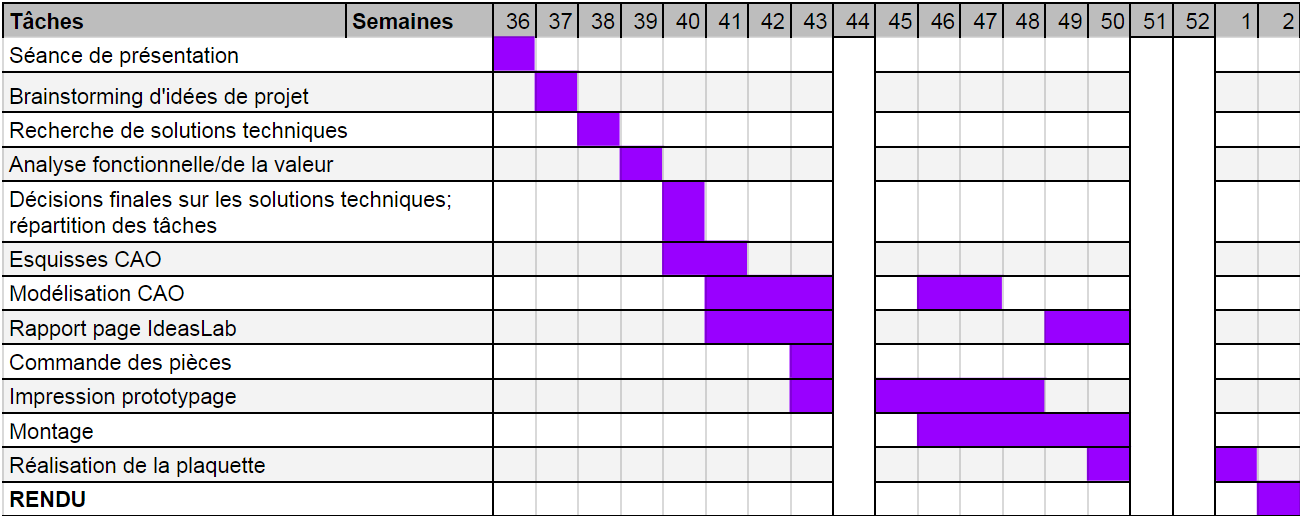

III. Organisation du projet

Diagramme de Gantt estimé au départ du projet

Les tâches décrites précédemment ont été distribuées comme suit au sein de notre groupe :

Maxime : Responsable de la mise en forme préalable de la page Internet. Responsable du résumé des mises en commun concernant le cahier des charges, le diagramme pieuvre, le diagramme bête à corne.

Ilyas : Responsable de l'affûtage des lames de découpe. Responsable de la modélisation de la poignée de maintien des lames de découpe. Corrections et ajout des images sur la page Internet. Réalisation de l'affiche A5.

Moussa : Responsable des premières versions des poignées de maintien des lames de découpe. Responsable des rendus du modèle CAO sur CREO.

Raphael : Responsable de la gestion et de la réalisation du modèle CAO. Responsable de la découpe laser et de l'impression 3D des pièces. Réalisation des simulations de résistance à des efforts.

André : Responsable de l'obtention de la visserie et des matières premières au magasin de l'école. Corrections et finalisation de la page Internet. Responsable de la coordination entre les croquis de départ et la modélisation.

L'établissement des lignes directives du projet, telles que le design final du produit ainsi que des fonctions principales à effectuer ont toutes été décidées en commun.

IV. Analyse fonctionnelle

Afin d'orienter notre démarche de conception, nous avons décidé de réaliser une analyse fonctionnelle de notre idée dans le but de préciser les besoins et les fonctions auxquels notre produit devra répondre, dans le but de définir un cahier des charges des contraintes fonctionnelles.

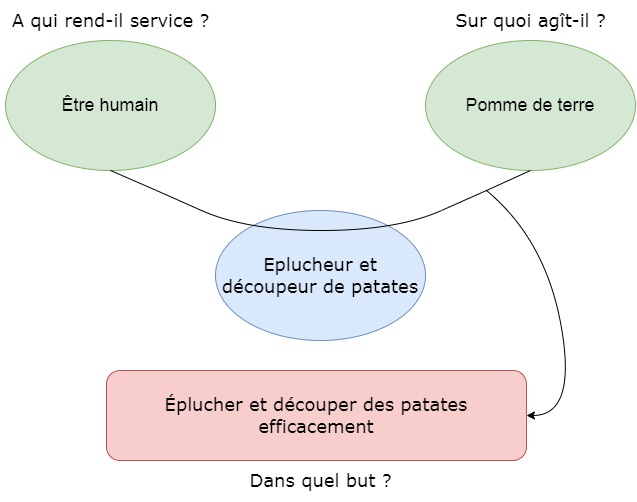

Nous avons donc dans un premier temps réalisé un diagramme de type bête à cornes afin d'identifier clairement le but de notre produit.

Diagramme "Bête à cornes"

Pourquoi le produit existe-t-il?

> Parce que découper et éplucher à la main est long et fastidieux.

> Parce que l'Homme ne peut pas manger des patates sans les préparer au préalable.

Pour quoi faire?

> Pour préparer des patates à la consommation, rapidement et sans effort.

Qu'est ce qui pourrait le faire évoluer?

> Le besoin de préparer tous types d'aliments avec, pas seulement des patates.

> Fonctionnement automatique avec un moteur ne nécessitant pas d'action de la part de l'utilisateur.

Qu'est ce qui pourrait le faire disparaître?

> Arrêt de consommation des pommes de terres.

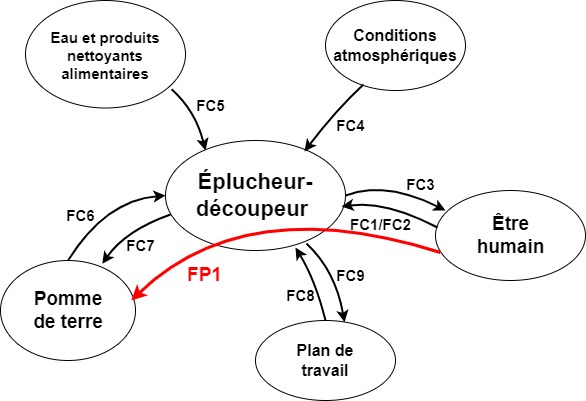

Ensuite, afin des définir de manière précise les fonctions contraintes de notre projet, nous avons réalisé un diagramme pieuvre de notre objet en utilisation.

Diagramme "Pieuvre"

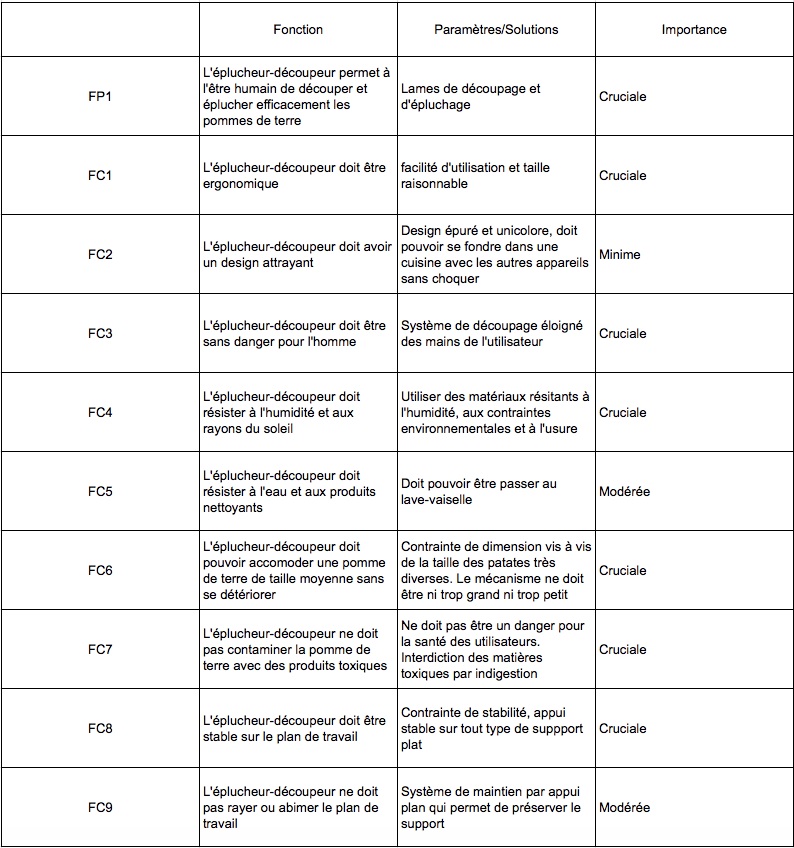

V. Cahier des charges fonctionnelles

Notre analyse fonctionnelle nous a permis de définir un cahier des charges :

Maintenant que nous avons clairement défini les fonctions contraintes, nous allons pouvoir entamer la conception de notre produit ainsi que la recherche des solutions fonctionnelles.

VI. Préconception

Au cours de nos séances de brainstorming, nous avons réfléchi aux solutions techniques et inventives qui nous permettraient de remplir notre cahier des charges tout en prenant en compte les limitations techniques que nous imposaient les différentes machines du FabLab. Au terme de notre réflexion, nous nous sommes arrêtés sur les solutions suivantes :

Épluchage de la patate :

Afin de pouvoir réaliser la première fonction qui consite à éplucher la patate, notre système repose sur une liaison hélicoïdale. Tout d'abord, nous fixons notre patate sur une vis à l'aide de pics integrés à l'extremité de cette vis. Ensuite, une lame est fixée au bout d'un bras en liaison pivot par rapport au bâti et maintenue sous tension par un ressort. Une manivelle permet d'actionner la vis, et la combinaison des mouvements rotatifs et translatifs contre la lame vont permettre d'éplucher complètement la patate. La lame étant issue d'un éplucheur manuel du commerce, celle-ci possède une liaison pivot intégrée nous ayant permis, en l'installant à un angle de 30°, de faciliter l'épluchage complet. Une fois cette action terminée, il devient nécessaire d'éjecter la patate des pics de la vis. Pour ce faire, nous avons laissé un espace creux carré au sein de notre vis afin de pouvoir y insérer une tige. Une simple pression va alors nous permettre d'éjecter la patate.

Découpage de la patate :

Une fois éjectée, la patate va se retrouver sur un support en forme de Vé qui possède sur ses côtés des fentes verticales. Cela va nous permettre d'utiliser des lames de découpe (17), positionnéees de manière parallèle entre elles, perpendiculaires à l'axe du Vé et espacées de 5 mm qui seront fixés à une poignée. Celle-ci, en liaison pivot avec le bâti, peut être actionnée par l'utilisateur afin de découper notre patate en rondelles et de satisfaire la première partie de la fonction découpe. De plus, elle est amovible, permettant son lavage au lave-vaisselle.

Ensuite, le bâti de notre appareil est également équipée d'un couloir dans lequel se loge un poussoir, nous permettant de déplacer la patate vers l'extrémité de l'appareil. Une grille de découpe positionnée à cet endroit va alors découper la patate, soit en dés si elle à été découpée en rondelle au préalable, soit en frites si ce n'est pas le cas. Cette grille étant amovible, l'utilisateur est libre de la retirer afin d'obtenir une patate découpée en rondelles à la fin du processus.

Pour ce qui est de la dimension totale de notre appareil, nous avons essayé de la limiter à 30 cm en longeur et 15cm en largeur. L'une des fonctions de notre cahier des charges étant l'ergonomie, il est nécessaire de se limiter à des dimensions raisonnables pour un appareil de cuisine qui doit pouvoir être rangé et nettoyé facilement.

VII. CAO et Simulation

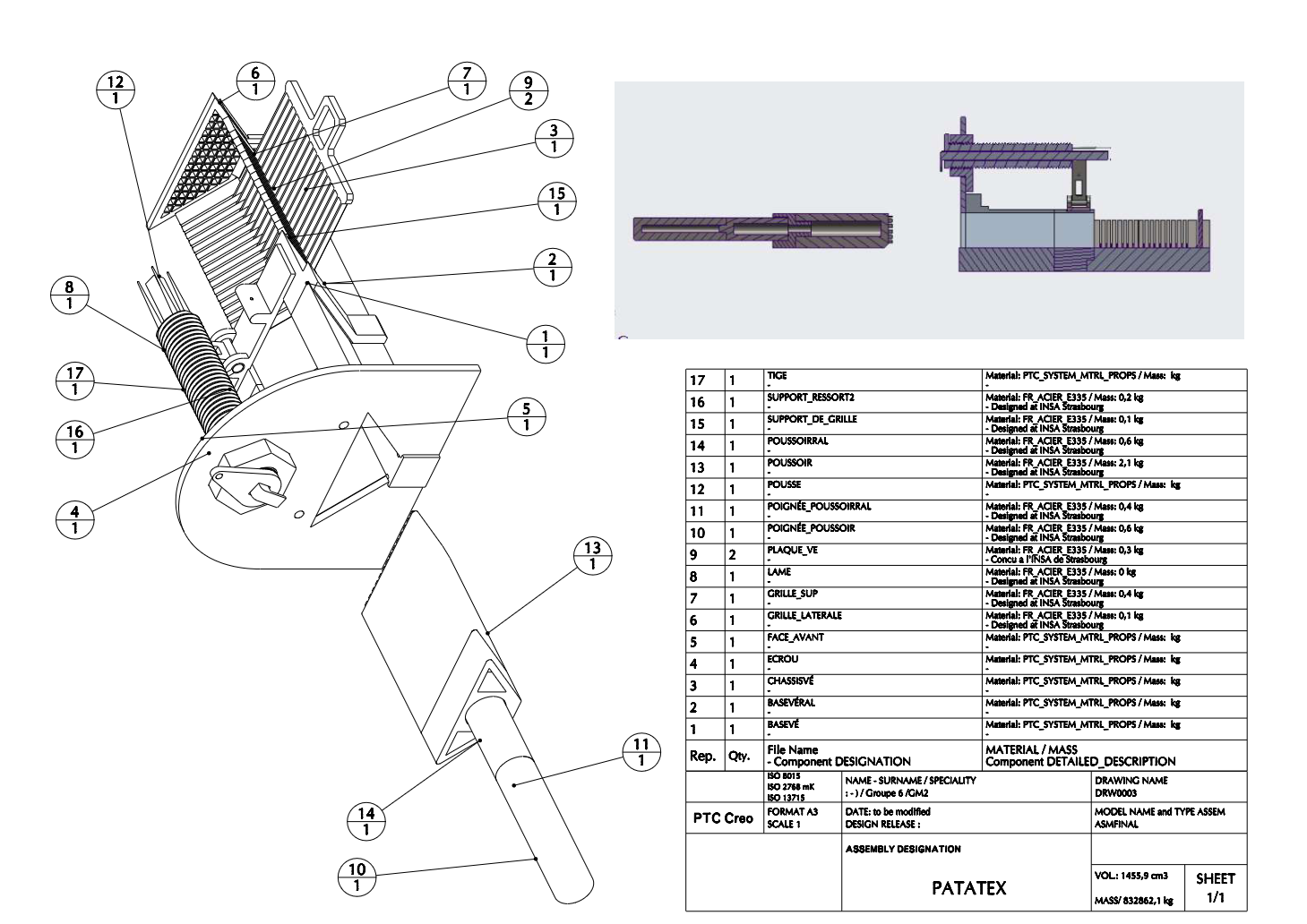

Une fois le design définitif arrêté, nous avons pu commencer à créer notre modèle de CAO, comme vous pouvez le voir ci-dessous.

Lors de la création de ce modèle, nous avons décidé d'optimiser le plus possible le nombre de pièces, mais également de faire en sorte que la plus grande majorité de ces dernières soit réalisable à l'aide d'une imprimante 3D. Ceci nous permet de faciliter le processus de fabrication du prototype, qui n'est pas entièrement constitué des matériaux définitifs. C'est dans cet esprit que nous avons par exemple nous-mêmes réalisé le filetage triple sur CREO de la vis de l'éplucheur, plutôt que de commander une pièce sur Internet pour remplir cette fonction. Cependant, le produit final devrait être principalement constitué d'acier inoxydable. En effet, plusieurs éléments de la maquette sont soumis à d'importants efforts lors d'une utilisation normale, pour lesquels la résistance mécanique du plastique à notre disposition n'est pas suffisante. De plus, le plastique utilisé n'est pas adapté à une utilisation dans le cadre d'un produit alimentaire. Nous avions prévu d'utiliser du PET, mais celui-ci n'était pas disponible en quantité suffisante dans le magasin de l'école.

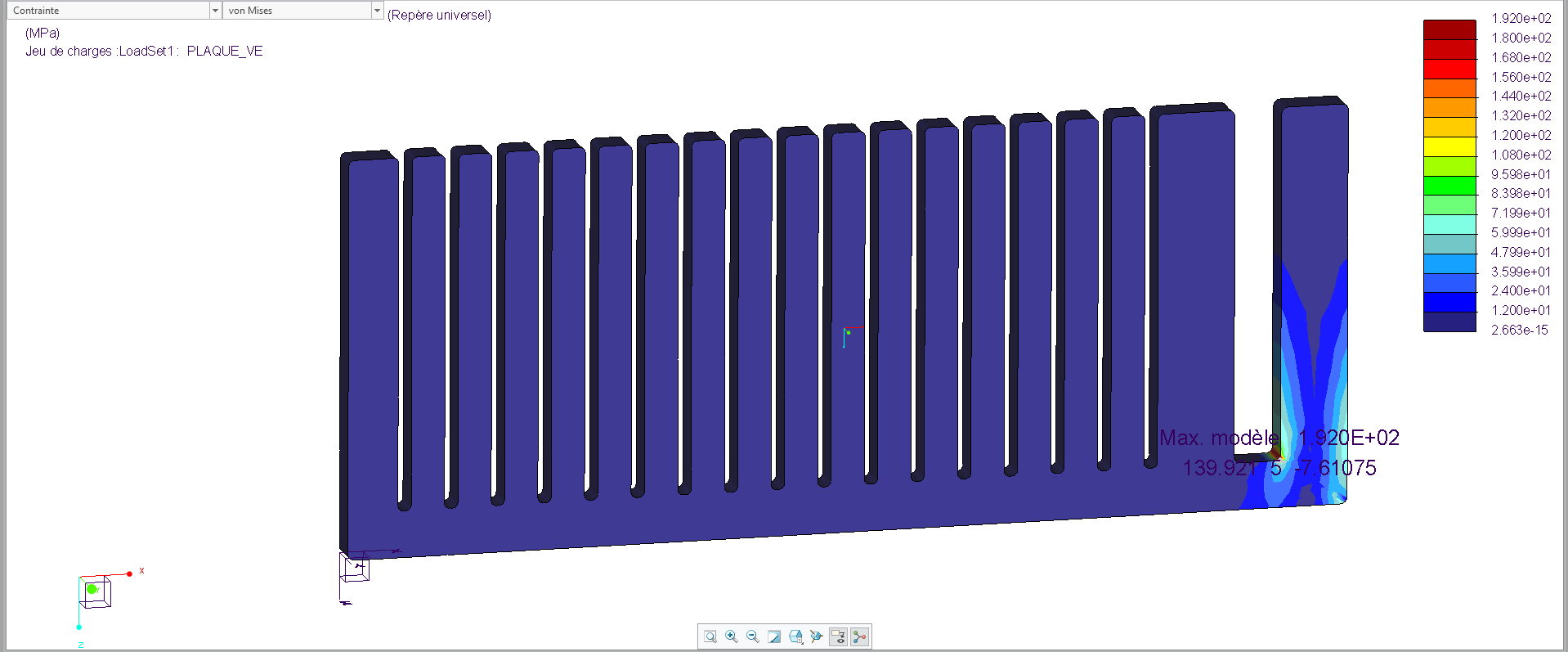

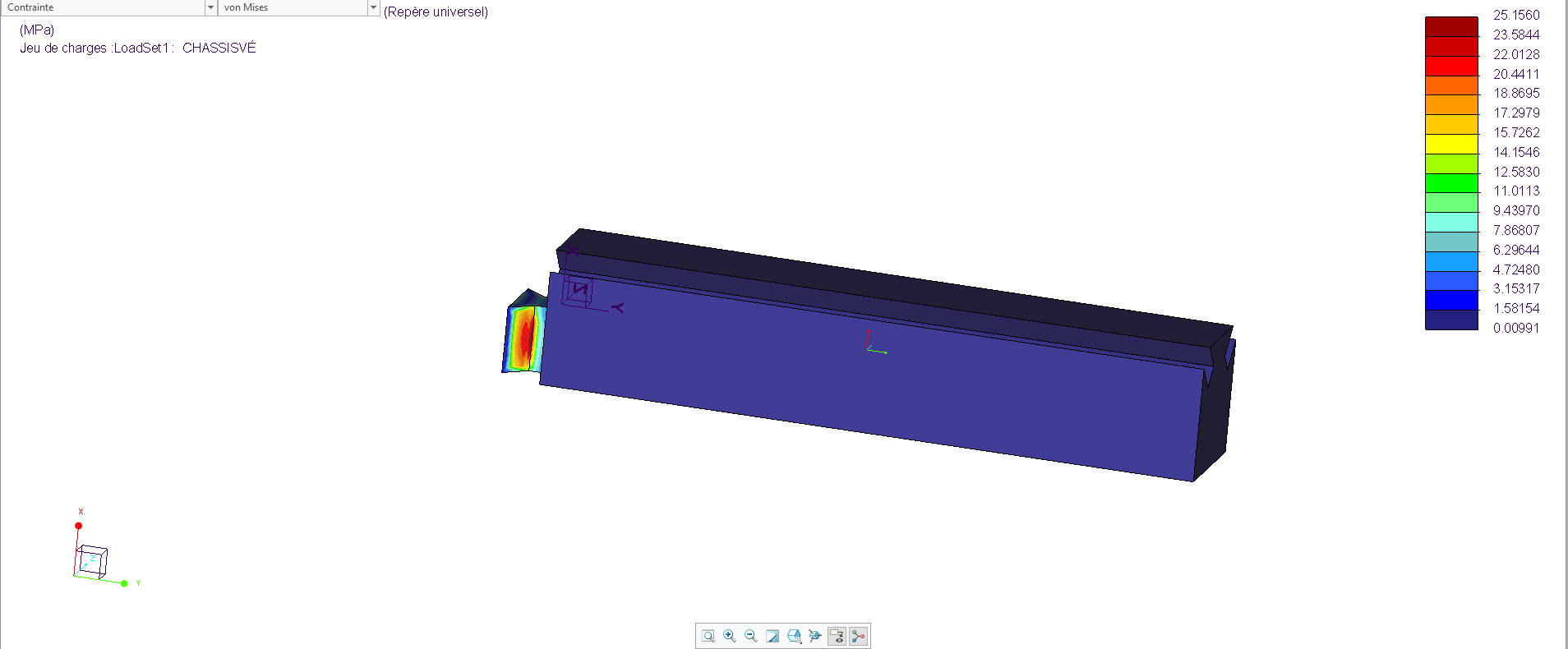

Enfin, nous avons effectué des calculs et des simulations d'efforts afin de s'assurer que le produit serait adapté aux efforts dans sa forme industrielle, soit s'il était fabriqué en acier inoxydable.

Nous avons mesuré une force maximum de 3 kg pour couper une pomme de terre avec une lame. La grille latérale possèdant 17 lames en contact avec la pomme de terre, nous pouvons estimer que la grille supportera maximum 50 kg repartis sur les 2 vés, donc chaque vé supportera jusqu’à 25 kg. Lors de la simulation de cette force nous observons que la contrainte maximale qui s’applique sur la pièce est d’environ 190 MPa, ce qui est inférieur à la limite d’élasticité de l’acier inoxydable (220 MPa).

Ces 50 kg s’appliquent également sur le châssis du vé au niveau de la queue d’aronde. On obtient un maximum de 25 MPa, ce qui est bien en dessous de la limite d’élasticité.

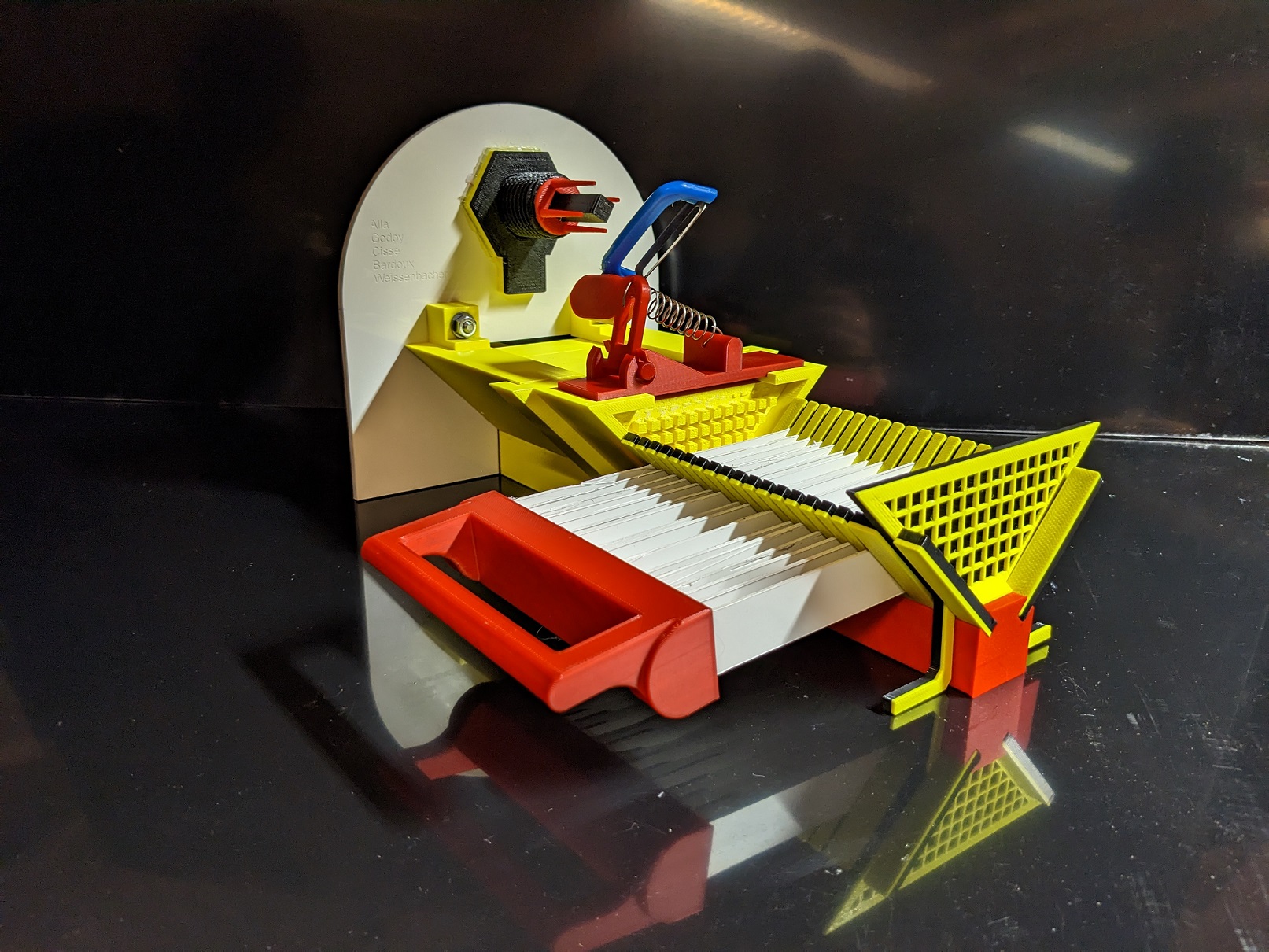

VIII. Prototypes

Une fois notre modèle CREO finalisé, nous avons pu commencer la réalisation de notre prototype. Pour ce qui est des matériaux, nous avons principalement utilisé des matières plastiques telles que l'ABS et le PMMA.

Toutefois, nous avons compris au cours de notre conception que certains de nos choix n'étaient pas optimaux. En effet, nous souhaitions au départ réaliser nos lames de découpe en plastique par impression 3D, mais une fois imprimées, les pièces n'étaient pas suffisamment tranchantes pour découper une patate. Nous nous sommes donc rabattus sur des lames en PVC que nous avons découpées à l'aide d'un cutter puis aiguisées en utilisant la fraiseuse disponible au FabLab (cf. X. Galerie). Nous avons également découpé la face avant de notre bâti dans une plaque de PMMA grâce à la découpeuse laser présente sur place.

Nous avons finalement abouti au prototype suivant :

IX. Conclusion

Ce projet d'optimisation produit, réalisé sur un total de quatre mois, nous a permis pour la première fois de mettre en application nos apprentissages en école d'ingénieur pour tester notre capacité à répondre à un besoin par la fabrication d'un objet. Nous avons tout d'abord réalisé une étude du besoin, puis une étude du marché de l'existant, nous permettant d'aboutir à une idée viable et d'en établir le cahier des charges fonctionnelles. S'est ensuivie une recherche des solutions techniques satisfaisant à ce dernier et réalisables à l'aide des machines à notre disposition dans le FabLab de l'école. Nous avons ensuite entamé la phase de réalisation, constituée d'abord d'un modèle CAO en plusieurs phases, puis de la fabrication physique du prototype.

Nous avons appris à nous servir de nouveaux outils, telles que la découpeuse laser ou encore une fraiseuse. Nous avons utilisé nos connaissances académiques et personnelles pour modéliser et imprimer nos pièces, ainsi que pour répondre aux différents problèmes qui se sont présentés à nous au cours des mois de travail. Par exemple, l'imprimante 3D FORTUS du FabLab étant utilisée par l'ensemble des groupes de la classe, il a parfois été plus simple d'utiliser l'imprimante de Raphael afin de respecter la chronologie que nous avions prévue. Cela nous a permis de tester différentes versions de pièces pour le prototype et de choisir les meilleures solutions constructives.

Ce projet a été l'occasion pour nous d'appréhender plus en profondeur la répartition du travail en groupe. La réalisation physique d'une maquette, en partant d'une simple idée décidée par tous, est un sentiment qui nous a rendu fiers du travail accompli. Nous n'avons cependant pas pu répondre à la totalité des charges que nous avions mises en place. En effet, les éléments suivants sont manquants dans notre maquette finale : des appuis anti-dérapants afin de permettre à l'appareil de ne pas glisser sur le plan de travail d'une cuisine; des pics et des lames de découpe en acier inoxydable, plus résistants aux efforts et nécessaires pour une utilisation alimentaire de notre produit; une poignée plus grande afin de faciliter la rotation de la vis par l'utilisateur; un porte-lame d'épluchage modélisé par nos soins, pouvant acccomoder des lames standards du commerce.

Il nous tarde à présent d'appliquer les connaissances acquises sur ce projet sur les prochains qui nous seront proposés dans la suite de notre cursus !

X. Galerie

Auteurs : GM2-2022 - groupe n°6

ALLA Ilyas

GM2-2022 - GM2-2022 - groupe n°6

Weissenbacher Maxime

GM2-2022 - GM2-2022 - groupe n°6

GODOY André

GM2-2022 - GM2-2022 - groupe n°6

CISSE Moussa

GM2-2022 - GM2-2022 - groupe n°6