Projet Box transport pour poches de solutions aqueuses

Dans le cadre de ce projet S6, nous avons travaillé en collaboration avec la société Sartorius, spécialisée dans l’industrie biomédicale, afin de concevoir une nouvelle version de leur boîte servant au stockage et transport de poches pour solutions aqueuses contenant des cellules. L’objectif principal était d’utiliser du plastique pour la nouvelle boîte afin d’en réduire le poids, tout en palliant aux contraintes liées à ce changement de matériau.

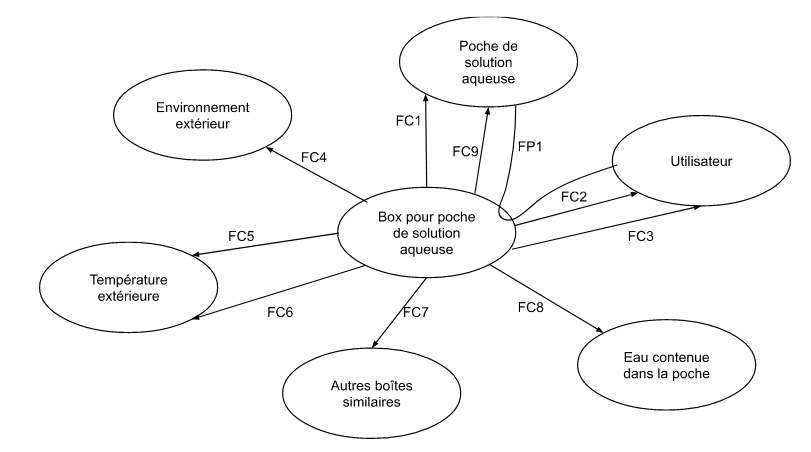

b. Diagramme pieuvre et cahier des charges

a. Architecture principale du produit

b. Une solution directrice du projet : l’utilisation d’une structure lattice

III. Premiers résultats et améliorations

a. Premier prototype et améliorations envisagées

b. Phase d’optimisation du couvercle de la boîte

c. Optimisation de la lattice 3D

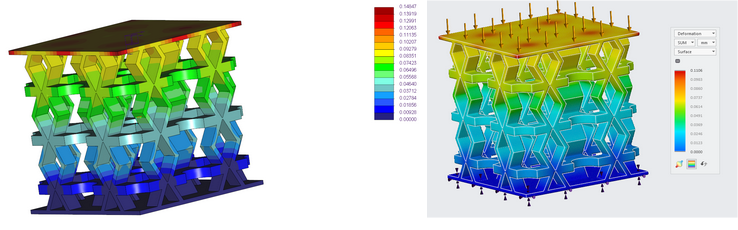

d. Simulations tests sur la structure lattice auxétique

IV. Résultat final et retour sur le projet

b. Améliorations envisagées et limites des procédés à disposition

c. Déroulement global du projet

Afin de poser le contexte de l’établissement de l’état de l’art, il est important d’énoncer que l’objet que nous concevons doit être perméable au froid, point sur lequel nous reviendrons lors de son analyse fonctionnelle.

Les premiers produits auxquels nous nous sommes intéressés sont des boîtes de transport pour poches de sang, permettant de les transporter plusieurs heures hors d’un milieu réfrigéré en les gardant à basse température. Cependant, ces versions sont étudiées pour être le plus perméable aux changements de température, nous avons donc rapidement quitté cette piste.

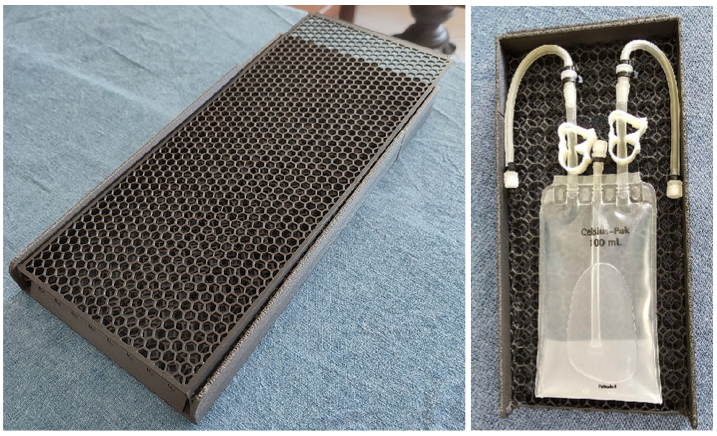

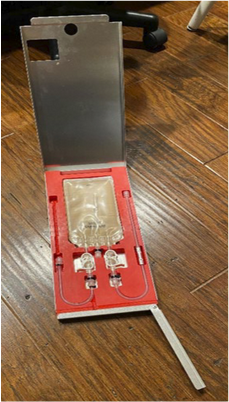

Nous nous sommes alors concentré sur un seul produit, qui se trouve être la boîte actuellement utilisée par Sartorius pour stocker et transporter ses poches de solutions aqueuses. Le matériau utilisé est l’aluminium, qui est un métal léger, assez résistant pour ce type d’application et qui laisse passer le froid de part sa bonne conductivité thermique. La boîte est garnie d’une mousse adaptée à la forme des poches utilisées, afin de les protéger à l’intérieur de la boîte, notamment en restreignant leurs déplacements.

b. Diagramme pieuvre et cahier des charges

|

Fonctions à assurer |

Critère de conception |

Niveaux d’exigence / référence |

flexibilité |

|

|

FP1 |

Permettre à l’utilisateur de stocker la poche |

Forme |

Récipient pouvant contenir la boîte |

F0 |

|

FC1 |

Protéger la poche contenant la solution aqueuse |

Déformabilité de l’ensemble |

doit admettre < 3mm de déformation |

F0 |

|

FC2 |

Être légère |

Masse |

<330g |

F1 |

|

FC3 |

Être facile à manipuler (ouverture) |

jeux de serrage |

0.2 mm |

F2 |

|

rugosité de la surface |

lisse ou peu rugueux |

|||

|

FC4 |

Résister aux agressions extérieures (chutes, produits chimiques…) |

Résistance chute |

1m de hauteur |

F2 |

|

Tenue aux produit chimiques |

dissolvant, solution saline |

|||

|

FC5 |

Conserver ses propriétés à très basse température |

Matériau |

Tg ⩽ -30 |

F1 |

|

FC6 |

Être perméable au froid |

Conductivité thermique matériaux |

237 W/(m·K) (aluminum) ref |

F0 |

|

Forme moins dense |

trou ou alvéole |

|||

|

FC7 |

Être facilement transportable avec d’autres boîtes (empilable) |

forme / conception |

F3 |

|

|

FC8 |

S’adapter aux variations de volumes de l’eau dans la poche (solidification) |

forme / conception / Matière |

F2 |

|

|

FC9 |

Maintenir la poche en position dans la boîte |

forme / conception |

F3 |

Le but principal de ce projet est de proposer un produit avec des caractéristiques similaires à celles de la boîte en aluminium, mais plus léger. On choisit alors de réaliser cet objet en plastique. Cependant, le plastique est un matériau isolant, il convient donc de trouver des solutions permettant à la boîte d’être perméable au passage du froid malgré cette caractéristique. Afin de limiter au maximum de potentiels dégâts sur la poche, il faudra faire en sorte qu’elle puisse être maintenue en position à l’intérieure en toute circonstance. De plus, sachant que la poche est vouée à être réfrigérée, l’eau qu’elle contient va se solidifier et donc se dilater, la boîte doit donc être capable de s’adapter à ce changement volumique. Enfin, elle devra également avoir une solidité suffisante (en cas de chocs, etc.) et ce même à froid. D’autres fonctions moins prioritaires sont également souhaitables, telle que l’empilabilité avec d’autres boîtes du même modèle.

a. Architecture principale du produit

La société Sartorius nous ayant transmis un fichier 3D de leur boîte actuelle en aluminium, nous pouvons l’étudier et faire la part entre les aspects à conserver, car utiles au respect du cahier des charges, et ceux que nous pouvons améliorer ou modifier. Etant donné que le matériau utilisé est du plastique, il est possible que nous ayons besoin de modifier l’épaisseur des parois, cependant les dimensions du produit pourront être assez proches de celles de l’original, en particulier les dimensions intérieures. Le système d’ouverture à l’aide d’une liaison pivot entre la boîte et le couvercle nous semble assez pratique, nous choisissons donc de le conserver. Enfin, la présence d’une structure en mousse pouvant accueillir la poche à l’intérieur nous semble pertinente, car elle permet de limiter les mouvements de cette dernière sans ajouter trop de poids.

Finalement, d’après nos premières estimations, il semble pertinent de réaliser un produit avec une structure globale similaire à celle de la boîte actuellement utilisée par Sartorius.

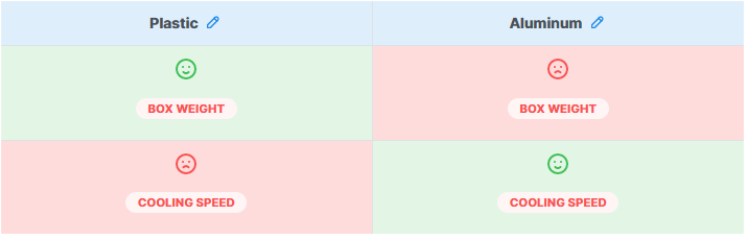

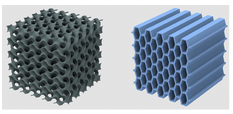

b. Une solution directrice du projet : l’utilisation d’une structure lattice

La principale contrainte du projet était qu’il nous fallait réduire le poids de la boîte, en utilisant un matériau plastique, tout en permettant à la poche de se réfrigérer rapidement à l’intérieur. Le plastique étant un matériau isolant, on se retrouve alors avec une contradiction évidente :

D’après l’outil de recherche de solutions de la plateforme Ideas, l’une des solutions générales les plus efficaces consiste à retirer de la matière sur le produit. En cherchant parmi les solutions techniques proposées, nous en découvrons une qui semble répondre grandement à notre problématique : l’utilisation d’une structure lattice.

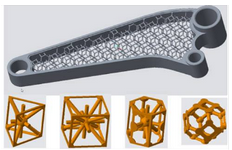

Une structure lattice est un type de structure qui consiste en la répétition, sur 2 ou 3 dimensions, d’une cellule creuse avec une forme donnée. Ces cellules peuvent prendre une forme générant un treillis, ou bien une forme particulière générée par une formule… Les possibilités sont multiples et adaptables à chaque cas d’utilisation.

La part de vide présente dans ce type de structure la rend perméable aux fluides tels que l’air ou l’eau, et permet donc au froid d’atteindre la poche qui se trouve dans la boîte. Cette part de vide réduit également considérablement la masse de l’objet qu’elle constitue, notre contradiction peut donc être résolue grâce à cette solution. Pour finir, avec certains types de cellules, la structure peut gagner fortement en flexibilité. Cet aspect peut nous permettre de répondre à une autre problématique de ce projet, qui est l’adaptation des dimensions de la boîte à la variation de volume de la poche, lorsque l’eau qu’elle contient se dilate en gelant. Il nous permettrait également de ne pas utiliser de mousse pour bloquer la poche en translation. En effet, si l’on garde une hauteur juste suffisante pour stocker la poche, elle sera déjà maintenue en position, et la lattice pourra pallier au problème de la dilatation de l’eau.

Les fonctions devant être assurées par la boîte nous donnent déjà des critères d’évaluation nous permettant d’effectuer un choix matière. Le matériau doit :

- avoir une densité aussi faible que possible, afin de réduire le poids de la boîte;

- conserver des propriétés mécaniques (résistance au choc…) satisfaisantes à très basses températures;

- admettre une déformation réversible suffisante (même à froid);

- Etre facile d’utilisation en impression 3D

|

Aluminium |

PP |

PEHD |

ABS |

PLA |

PTFE |

PVC |

POM |

|

|

Tg (°C) |

-20 |

-110 |

105 |

60 |

119 |

83 |

-66 |

|

|

T° utilisation |

-10 à 130°c |

-50 à 80°c |

-20 à 80 |

-10 à 80°c |

-200 à 260°c |

-10 à 60°c |

-40 à 100°c |

|

|

Module d’young (moyen) |

70 GPa |

1,2 GPa |

1 GPa |

2,8 GPa |

3,3 GPa |

0,6 GPa |

3 GPa |

3 GPa |

|

Structure |

semi-cristallin |

semi-cristallin |

amorphe |

semi-cristallin |

semi-cristallin |

amorphe |

semi-cristallin |

|

|

Résistance aux chocs |

++++ |

++ |

++ |

+++ |

++ |

++ |

+ |

+++ |

|

Densité |

2,7 |

0.91 |

0,94 |

1,05 |

1.25 |

2,2 |

1,38 |

1.41 |

|

Déformabilité |

+++ |

+++ |

+ |

+ |

+ |

+(++) |

+ |

|

|

imprimabilité en 3D |

impossible |

difficile |

difficile (plateau particulier) |

facile |

facile |

difficile |

difficile |

peu évident |

Après comparaison entre les différents polymères listés, nous décidons d’utiliser du PEHD, qui semble répondre au mieux à nos besoins, notamment car sa température de transition vitreuse est très basse, ce qui lui permettrait de conserver une certaine flexibilité à très basses températures.

III. Premiers résultats et améliorations

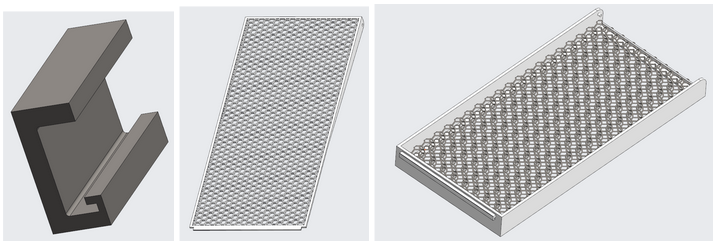

a. Premier prototype et améliorations envisagées

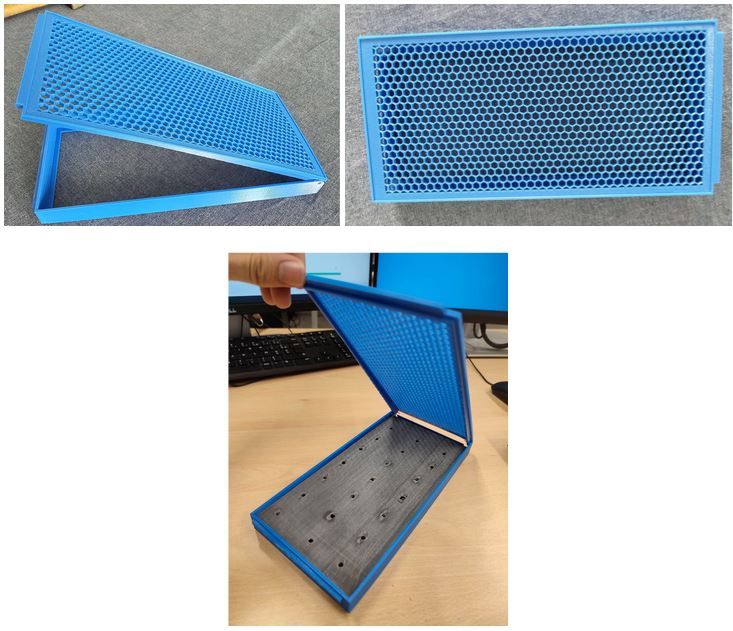

Avant d’avoir complètement optimisé les caractéristiques du produit, nous décidons de lancer l’impression 3D d’un premier prototype, que l’on qualifiera de “visuel”, et qui nous permettra de faire une première observation sur le produit à échelle réelle.

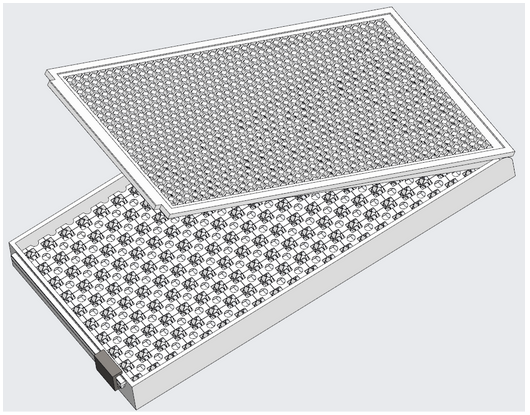

Pour le couvercle, on décide de faire une structure lattice 2,5D en forme d’hexagones. On justifie ce choix par notre souhait de permettre à différentes boîtes de s’empiler entre elles, et on veut donc que cette partie de la boîte ne se déforme pas, tout en étant perméable au froid. D’autres solutions liées également à l’empilabilité des boîtes n’ont pas pu être mises en œuvre à cause de certaines limites liées à l’impression 3D (génération importante de support).

Pour ce qui est de la partie basse de la boîte, on décide de créer une coque dont le fond présente une grande ouverture, et on garnit l’intérieur d’une structure lattice, du fond jusqu’à une certaine hauteur. Cette hauteur est définie de façon à laisser un espace suffisant pour accueillir la poche remplie d’eau et non réfrigérée entre la lattice et le couvercle, donc d’environ 15 mm. La lattice utilisée, de type treillis octogonal, est pour l’instant choisie de manière arbitraire afin de voir le principe de fonctionnement du produit.

Enfin, pour le système de fermeture, on place une sorte de rail (section ci-contre) sur la partie basse de la boîte et un lardon parcourant la largeur du couvercle. Le verrouillage en fermeture de la boîte sera assuré par deux glissières dont la forme correspond aux éléments précédemment définis.

Après impression, voici à quoi ressemble notre premier prototype :

(La base a dû être imprimée en deux fois car elle ne rentrait pas entièrement dans la Fortus, nécessaire à la réalisation de la lattice 3D de part son utilisation de support soluble. Le couvercle est également plus grand que la première pièce, car une indication sur sa longueur minimale nous a été transmise entre l’impression des deux pièces. Enfin, les glissières n’ont pas été imprimées à cause d’un bug d’échelle sur Insight.)

La première observation que nous pouvons faire est que le couvercle n’est pas assez rigide et se déforme donc très facilement. La dilatation de la poche lors de la réfrigération risque donc de bomber cette pièce trop fortement et donc de gêner l’empilement avec d’autres boîtes. Le couvercle ne s’emboîte pas avec la partie basse au niveau de la liaison pivot, ce qui est principalement dû à un mauvais dimensionnement du jeu entre les tétons et les trous prévus pour cette liaison. Concernant la base, la structure lattice utilisée est très rigide et n’admet que peu de déformation, et va donc avoir tendance à se casser sous l’effet d’une forte pression. Il nous faut donc revoir la conception des pièces pour qu’elles répondent finalement à nos problématiques. Les rails servant au système de fermeture sont trop petits et rendent cette étape un peu délicate.

Cependant, le produit a atteint le premier objectif fixé, à savoir être plus léger que la version en aluminium : d’après l’estimation faite par Creo, en utilisant du PEHD, la masse totale passe de 330 g à environ 150 g. Du fait de la grande perméabilité des lattices utilisées, il est également évident que l’eau dans la poche pourra se refroidir correctement.

Malgré ces réussites, il nous est nécessaire de réfléchir à des solutions pour résoudre les problèmes restants :

- Pour la liaison pivot entre le couvercle et la partie basse, on décide de supprimer les tétons initialement prévus et de les remplacer par des rivets, ce qui permettra une meilleure tenue et une meilleure résistance aux évènements extérieurs de la liaison.

- Les rails permettant le verrouillage en fermeture de la boîte semblent avoir été sous-dimensionnés, on augmente donc leur échelle. De plus, pour permettre une meilleure rigidité sans que le volume des glissière ne soit trop important, on préfère réaliser ces dernières en aluminium.

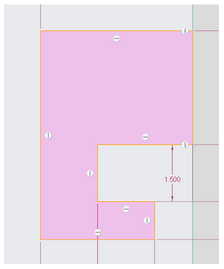

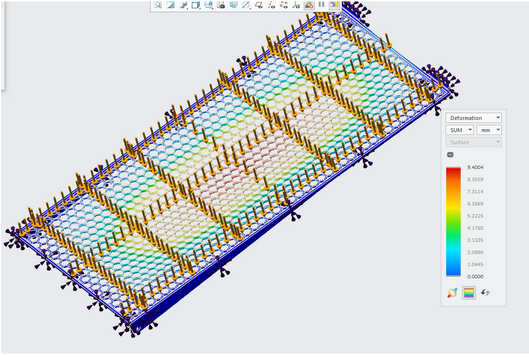

b. Phase d’optimisation du couvercle de la boîte

Afin d’optimiser au mieux les performances du couvercle de la boîte, nous décidons de comparer les déformations de deux structures différentes via la simulation sous Creo. Comme le reste du produit, cette pièce doit être capable de résister aux chocs et doit pouvoir supporter le poids de quelques autres boîtes empilées sur elles, mais il faut surtout qu’elle résiste à la pression que pourrait lui appliquer la poche. Avec les simulations suivantes, on cherche à déterminer un type de structure qui permettrait de rigidifier la pièce, et donc de limiter ses déformations.

Dans un premier temps nous avons imprimé l’ébauche du couvercle et nous avons fait l’observation des déformations en réelle et en simulation.

Dimensions de la boîte avant optimisation et étude des déformations :

La simulation nous permet d'observer une déformation maximale de 9.4 mm sous une force de 1kg. Ces déformations sont cohérentes avec nos observations dans la réalité, la première version de la pièce étant très flexible.

Pour valider l’état de la simulation nous avons bloqué complètement les contours de la grille, nous avons ensuite appliqué une masse de 1kg avec une bouteille d’eau. Et après mesure des déformations réelles nous sommes dans des déformations de même amplitude.

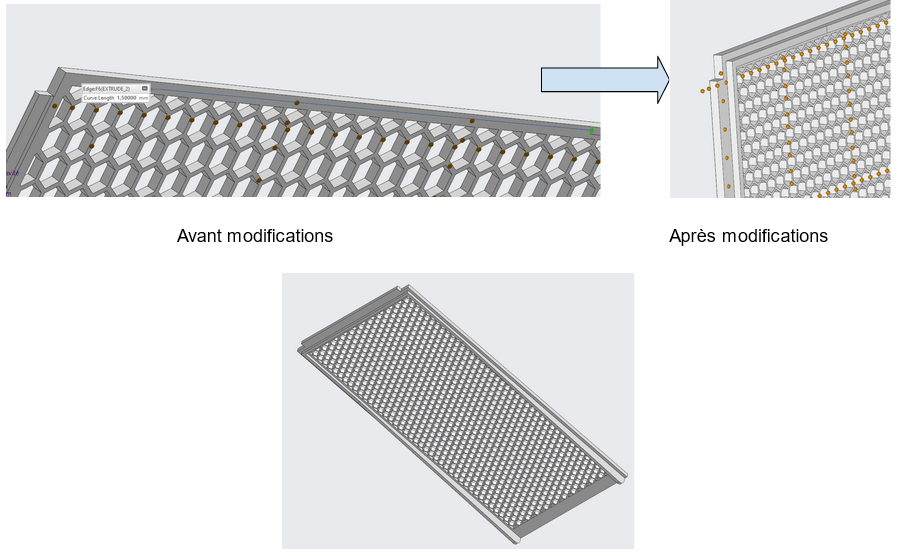

Nous faisons l’hypothèse que la déformation admissible pour la grille devrait être de 3 mm au maximum ce qui est insuffisant au vu de notre cahier des charges. Pour répondre à cette contrainte, nous avons pensé aux solutions suivantes :

- Augmenter l’épaisseur générale (de 2 à 4 mm pour la face principale);

- Augmenter la largeur du cadre entourant la lattice;

- Prolonger la nervure servant à la connection entre le couvercle et la base et augmenter de son épaisseur (de 1.5 mm à 3 mm);

La prolongation de la nervure sur tout le contour de la lattice 2,5D crée un cadre qui permet de rendre l’ensemble de la structure plus rigide. L’augmentation de l’épaisseur a pour but de rendre la pièce plus solide et de réduire les déformations sur la lattice.

Boîte après optimisation et modifications

Nous avons ensuite relancé les simulations et nous avons observé des déformations de 1 mm maxi, ce qui est cette fois-ci inférieur à la valeur recherchée. Même si cette déformation ne correspond pas forcément à la déformation réelle (il est très difficile de calculer la pression que pourrait appliquer la poche sur le couvercle, notamment car on considère que c’est la lattice du bas qui devra absorber le plus de déformations), on peut tout de même voir que cette nouvelle version est plus rigide que la précédente.

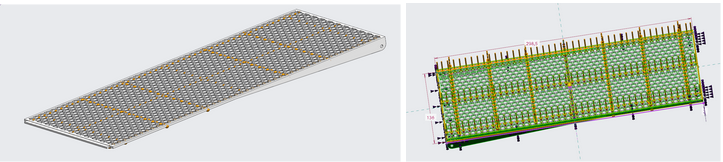

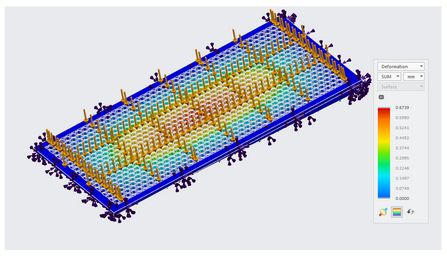

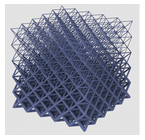

c. Optimisation de la lattice 3D

Le travail le plus complexe réside dans le choix de la meilleure structure lattice à placer dans le fond de la boîte. Pour rappel, en plus de laisser passer le froid efficacement, celle-ci doit pouvoir admettre une déformation réversible de plusieurs millimètres pour s’adapter aux variations de volume de la poche. De plus, pour permettre aux boîtes de s’empiler facilement les unes avec les autres, on cherche à avoir une déformation quasi nulle au niveau de la face inférieure. Après mesure, on note que la poche remplie d’eau à température ambiante a une épaisseur d’environ 15 mm, et que cette épaisseur passe à environ 23 mm une fois l’eau gelée. En se donnant une marge, on considère alors que la lattice doit pouvoir admettre une déformation d’environ 10 mm sur son épaisseur.

Notre connaissance des lattices étant actuellement très limitée, il nous est assez difficile de déterminer quel type utiliser pour remplir les fonctions attendues le plus efficacement possible. Nous demandons alors de l’aide à M.Mohamed ABDELLATIF, doctorant à l’INSA Strasbourg et spécialisé dans ce type de structure. Après avoir étudié notre problématique, il nous indique des directions à prendre pour atteindre notre objectif :

- augmenter la taille des cellules;

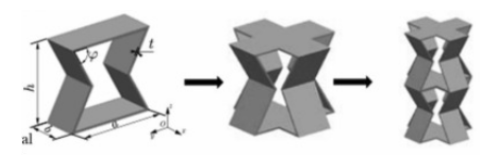

- utilisée une lattice auxétique, c’est-à-dire avec un coefficient de Poisson négatif : la compression de la structure dans une direction engendre également une compression dans une direction transversale;

- graduer l’épaisseur de la lattice : utiliser une épaisseur faible là où l’on souhaite concentrer les déformations et l’augmenter à mesure que l’on se dirige vers une zone où l’on veut les limiter.

Cependant, le logiciel Creo ne possède pas de modèle de lattice auxétique pré-enregistré dans sa base de données. Il nous faut donc créer un nouveau modèle de cellule et l’incorporer à la fonction “lattice” de Creo, malheureusement diverses options ne sont pas disponibles pour des lattices créées par un utilisateur, parmi elles la possibilité de les graduer. Nous décidons alors de rester sur la solution de la lattice auxétique, car c’est celle qui maximise nos chances d’atteindre notre objectif.

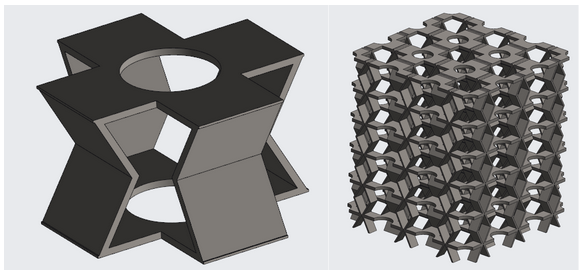

Nous cherchons alors à créer une cellule qui permette une bonne déformation dans le sens de dilatation de la poche, mais avec une déformation la plus faible possible dans les directions transversales. Après quelques recherches, nous découvrons ce modèle :

Cette disposition semble très bien répondre à notre besoin puisque l’enveloppe de la cellule va varier uniquement sur sa hauteur et que la déformation d’une cellule n’affectera pas celles aux alentours. On crée alors ce modèle sur Creo et on le met sous forme de lattice :

Afin de trouver les meilleurs paramètres, nous générons plusieurs échantillons avec des échelles de cellules, des épaisseurs et des angles d’inclinaison différents, pour effectuer des tests. Cependant, nous n’avons pas réussi à imprimer de structures lattices en PEHD, et ce pour deux raisons principales :

- Le PEhd adhère mal aux plateaux d'imprimantes conventionnels

- Ces structures lattices nécessitent l’utilisation de beaucoup de support quasiment impossibles à retirer entièrement, ce qui rend les échantillons très rigides.

Les supports n’étant pas toujours dissolvables, sauf sur la “fortus”, qui travaille uniquement avec de l’ABS, il est par conséquent difficile de réaliser nos tests.

On se sert donc de Creo simulate pour effectuer des simulations et évaluer les meilleurs paramètres à utiliser pour obtenir une flexibilité optimale.

Il est important de noter que ces simulation ne sont pas parfaitement justes et ne sont qu’une base nous permettant de mieux appréhender le comportement des lattices à différentes échelles et de comparer des structures en faisant varier des paramètres. Pour avoir un comportement plus réaliste sur nos tests, il faudrait que l’on réalise les tests sur “Marcs 2021” et que l’on importe les lattices dans le logiciel. Cependant nous n’avons pas encore développer ces compétences en 3e année de plasturgie. Il était important pour nous de réussir à intégrer et comprendre les modèles de comportement de ces structures.

Nous avons également réalisé des simulations de l’ensemble du système mécanique afin d’étudier les déformations de la partie supérieure pour pouvoir l’optimiser et ainsi permettre de les comparer avec les exigences de notre cahier des charges.

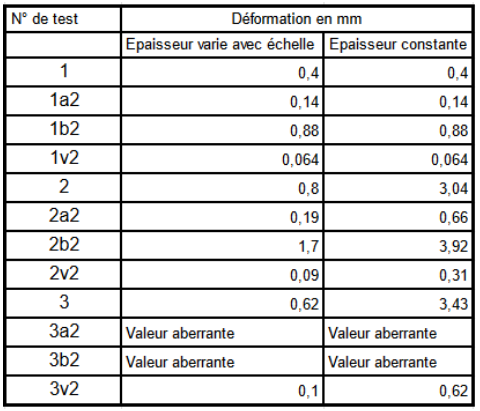

d. Simulations tests sur la structure lattice auxétique

Résultat des simulations avec creo “simulate” :

L’objectif étant de déterminer quelles sont les structures les plus déformables sous une même contrainte. Pour les simulations nous sommes partis sur une base de 100 N afin d'obtenir des valeurs proches de l’ordre du mm pour les déformations les plus faibles.

On se base sur une échelle de base de 1x1 cm pour les cellules. Voici les caractéristiques des lattices des autres tests :

|

Référence de test |

Demi-angle entre deux parois inclinées d’une cellule (°) |

Epaisseur (mm) |

|

sans lettre |

60 |

0,3 |

|

v2 |

60 |

0,6 |

|

a2 |

50 |

0,6 |

|

b2 |

50 |

0,3 |

Les tests 1 sont fait à l’échelle 1, les tests 2 à l’échelle 1,5 et les tests 3 à l’échelle 2. Les valeurs des épaisseurs augmentent également avec l’échelle globale de la cellule. On applique une pression de 0,0625 MPa sur chacun des échantillons, ce qui correspond environ 10 kg répartis sur la face supérieure.

On rappelle que ces tests ne sont là que pour comparer les effets des changements de certains paramètres. Les résultats de la colonne de gauche ont été obtenus en faisant augmenter l’épaisseur globale avec l’échelle des cellules. Pour ceux de la colonne de droite, on a fait en sorte de garder l’épaisseur souhaitée malgré le changement d'échelle.

De manière évidente, on remarque que l’augmentation de l’épaisseur engendre une forte baisse de la flexibilité. Ensuite, on peut voir qu’agrandir les cellules a pour effet d’augmenter les déformations, ce qui confirme ce que nous avait dit M.ABDELLATIF. On observe cependant que ce résultat n’est plus vrai à partir d’une certaine échelle dans le cas où l’épaisseur varie directement avec la taille de la cellule, en effet une épaisseur trop importante va empêcher les déformations, même si la cellule est très grande. Enfin, on observe une augmentation supplémentaire des déformations sur les échantillons avec un demi-angle d’inclinaison de 50°, par rapport à ceux dont le demi-angle est de 60°.

Bien que ces tests ne nous donnent pas des résultats vraiment fiables sur le comportement réel de la structure utilisée, elle nous donne cependant une idée de la façon dont il faut agir sur certains paramètres pour maximiser la déformation, et ainsi atteindre notre objectif.

Malheureusement, en l’absence de vrais échantillons en PEhd, les tests de déformabilité n’ont pas pu être menés à basse température sur les échantillons initialement prévus. Seul un petit échantillon a pu être formé, mais seulement partiellement (il s’est décollé du plateau en cours d’impression). Nous avons tout de même pu tester sa flexibilité “à la main” et, après l’avoir laissé au réfrigérateur pendant un moment (température de -16°C), nous découvrons qu’il reste toujours aussi flexible. Même si ce résultat est d’une fiabilité relative, il confirme la pertinence de notre choix de matériau, notamment pour sa température de transition vitreuse très basse.

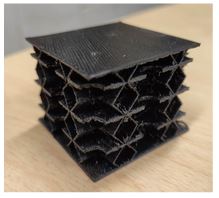

IV. Résultat final et retour sur le projet

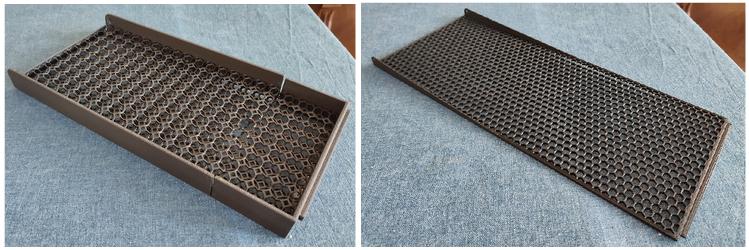

Voici un visuel du produit final :

Après impression voici à quoi ressemble notre produit final avec les améliorations :

La base ainsi que le couvercle ont dû être imprimés sur une échelle de 80 % pour que la boite puisse entrer complètement sur le plateau d’impression de la “Fortus” et pour également éviter de réunir les deux parties de la boite par collage. Mais grâce au support soluble de cette machine, nous avons perdu une contrainte liée à l’impression 3D et avons pu générer un système permettant l’empilement des boîtes. Pour cela, nous avons créé une coque d’épaisseur théorique 1 mm sur la face supérieure du couvercle et généré des lardons au niveau des angles de la pièce du bas, qui permettent alors à deux boîtes de s’emboîter sans qu’elles ne glissent entre elles. Le système de fermeture est quant à lui toujours sous-dimensionné, mais l’augmentation de la rigidité du couvercle devrait assurer un verrouillage satisfaisant avec les dimensions adéquates.

Cependant nous n’avons pas pu lancer la lattice auxétique “3D” de la boîte à cause du besoin important en support. Nous avons donc généré une nouvelle structure plus simple en 2D ne nécessitant pas l'utilisation de support d'impression. La structure 2d est fermée et doit donc être percée pour laisser passer le passage du froid. Elle n’est pas fonctionnelle car non-déformable et constitue seulement un prototype “visuel” destiné à expliquer le fonctionnement du produit. Sa hauteur a aussi été augmentée afin de mieux pouvoir observer la structure.

b. Améliorations envisagées et limites des procédés à disposition

Le type de structure utilisée semble très bien convenir à notre cahier des charges et se déformer comme souhaité, comme peut le témoigner un échantillon que nous avons pu imprimer en élastomère. Cependant, il est difficile, malgré les simulations réalisées sur Creo, de conclure sur les performances du PEhd. En effet, le principe de l’impression 3D est de déposer des couches de fil plastique les unes sur les autres. Comme les couches précédemment posées ont généralement déjà eu le temps de refroidir, la nouvelle couche ne peut pas fusionner totalement avec la première, ce qui crée des fragilités à leur frontière. Par conséquent, comme nous avons pu l’observer sur le petit morceau imprimé, même si le plastique fléchit bien, la structure à tendance à se casser au niveau de certaines jointures, même à température ambiante. De son côté, l’échantillon en élastomère se déforme particulièrement bien et revient facilement à sa forme initiale lorsqu’il n’est plus contraint, mais il durcit fortement une fois réfrigéré. La déformation de la poche ayant lieu en même temps que le durcissement de la matière, on imagine que la lattice ne pourra pas s’adapter. Une autre solution aurait été de réaliser un échantillon en résine souple, mais ce type de matière n’était pas disponible et, malgré une bonne déformation à température ambiante, nous ne connaissons pas son comportement à basses températures.

Un autre problème de l’impression 3D est qu’elle nécessite la mise en place de support pour générer la structure. Or ces supports viennent rigidifier le tout et sont très difficiles à retirer dans notre cas. L'utilisation de la Fortus nous a permis d’imprimer un échantillon convenable, mais nous n’avions pas d’autre choix que d’utiliser de l’ABS, trop rigide. Pour obtenir une structure sans support et plus homogène, on pourrait alors se tourner vers un autre procédé de fabrication additive, tel que le frittage de poudre par exemple.

Concernant les autres améliorations possibles, nous pourrions mieux dimensionner le système d’ouverture (charnière) afin de le rendre plus ergonomique et de permettre, par exemple, de bloquer la boîte en position ouverte pour faciliter la pose de la poche à l’intérieur. Le système de fermeture doit également être redimensionné, il est encore trop petit et reste donc fragile.

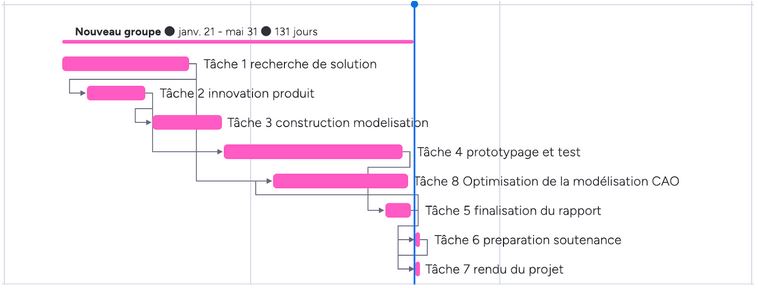

c. Déroulement global du projet

Diagramme de Gantt du projet :

Plusieurs tâches du projet ont souvent eu lieu en même temps. La recherche de solutions s’est plus ou moins étalée sur le premier tiers du semestre, en parallèle, à un moment donné, avec la phase d’innovation produit (méthode TRIZ). Une fois les solutions principales terminées, nous avons pu commencer les premières modélisations, puis les impressions qui ont mené aux tests des premières versions du produit. La phase d’optimisation a commencé peu de temps après et les deux se sont poursuivies jusqu’à la fin de la période de travail.

Le travail a été réparti plutôt équitablement entre les deux membres du groupe. Yoann s’est beaucoup occupé de la modélisation des solutions sur Creo et Steven a beaucoup participé à la recherche d’informations (choix matière, …), mais les phases de réflexion et de recherches/mises en place d’idées étaient faites en commun, de même que la rédaction du rapport.

Pour finir, il est pertinent de noter que ce projet était initialement dimensionné pour un groupe de trois personnes, ce qui correspondait bien à notre effectif de départ. Cependant la troisième personne a dû quitter le groupe en cours de route. Bien que nous nous en sortions tout de même assez bien et que nous arrivions à avancer convenablement dans le travail, la nécessité d’une personne supplémentaire s’est faite de plus en plus ressentir au fil du temps, notamment dans les dernières semaines de projet, où la charge de travail a augmenté et où nous subissions parfois des contretemps pour diverses raisons.

Conclusion

Les résultats obtenus lors de ce projet nous montrent que la création d’un produit répondant au cahier des charges établi est possible, mais qu’il est nécessaire de faire des recherches supplémentaires pour arriver à un résultat vraiment fonctionnel, notamment au niveau des structures lattices utilisées. Avec le matériel adapté (imprimantes compatibles avec PEhd, réfrigérateur pouvant aller jusqu’à -50°C…), nous pourrions approfondir les tests et entamer la fabrication d’une boîte répondant potentiellement à toutes les contraintes définies.

La réalisation de ce projet a été particulièrement intéressante pour nous deux, notamment du fait du challenge lié aux caractéristiques du matériau imposé, qui ne permet pas vraiment en lui-même de remplir l’une des principales fonctions attendues par le produit, à savoir permettre le passage du froid. Il nous a également donné l’opportunité de découvrir les structures lattices et une partie de leurs propriétés, et d’apprendre à les façonner à notre guise afin d’atteindre un objectif particulier. Enfin, nous tenons à remercier toutes les personnes nous ayant aidé dans ce projet, que ce soient les professeurs qui nous en encadrés, nos correspondants de chez Sartorius qui ont suivi l’évolution du projet et répondu à nos questions, ou bien les autres intervenants qui nous ont apporté leur aide pour mener la conception de ce produit à bien.

Bibliographie :

- Article sur les structures lattices / source pour le modèle de lattice auxétique

https://www.sciencedirect.com/science/article/pii/S2352492822019730

- Base de données sur les caractéristiques des polymères

Glass Transition Temperatures (polymerdatabase.com)

Auteurs : PL3 - 2023 - groupe n°1

Venet Yoann

PL3 - 2023 - Cintre avec fonction de maintient PL3 - 2023 - groupe n°1

Tisserand Steven

PL3 - 2023 - PL3 - 2023 - groupe n°1

amine belafkih

PL3 - 2023 - PL3 - 2023 - groupe n°1

Cecchet Xavier

PL3 - 2023 - PL3 - 2023 - groupe n°1 PL3 - 2023 - groupe n°2 PL3 - 2023 - groupe n°3 PL3 - 2023 - groupe n°4 PL3 - 2023 - groupe n°5 PL3 - 2023 - groupe n°6 PL3 - 2023 - groupe n°7 PL3 - 2023 - groupe n°8 PL3 - 2023 - groupe n°9