Distributeur de papier toilette multiple

Projet PL2 : Analyse et prototypage produit

Sommaire :

I - Introduction

II - Analyse du marché

III - Analyse fonctionnelle

IV - Conception et fabrication du prototype

V - Déroulement du projet et répartition des tâches

VI - Critiques sur le projet

VII - Conclusion

VIII - Plaquette de présentation

I - Introduction :

Il nous est tous déjà arrivé de manquer de papier toilette quand il ne le fallait pas … C’est bien souvent dans ces moments là que l’on regrette de ne pas avoir été plus prévoyant et que l’on commence sérieusement à remettre en question la distance qui nous sépare des rouleaux de secours. Mais si nous vous disions qu’il existe une solution, esthétique et pratique, vous permettant à coup sûr d’échapper à cette détresse. Cette solution, c’est le distributeur de papier toilette multiple. Facile à monter et simple d’utilisation, il vous garantit jusqu’à deux rouleaux d’avance et offre ainsi une sérénité dont vous ne pourrez plus vous passer.

II - Analyse du marché :

Dans un premier temps, il semble important d’examiner les produits déjà existants sur le marché. En effet, l’objectif étant de réaliser un produit innovant, il est nécessaire de prendre connaissance des solutions techniques établies jusqu’à présent.

Ainsi, dans l’optique de concevoir un distributeur de rouleaux de papier toilette grand public, nous avons pu récolter les informations suivantes :

* La très grande majorité des distributeurs de papier toilette dans le commerce s’adressent aux espaces publics. Ce sont des modèles peu esthétiques, de grandes envergures, qui ne sont en rien adaptés aux familles. De plus ces derniers se rechargent à l’aide de rouleaux spéciaux, difficiles à se procurer dans la grande distribution

* Il existe des distributeurs de papier toilette s’adressant au grand public sous la forme de longues tiges sur lesquelles ont viens empiler les rouleaux. Ces derniers sont efficaces car ils ont une grande capacité de stockage mais peu esthétiques. En effet, ils laissent à vue l’intégralité des rouleaux restants.

* Il existe des distributeurs multiples de rouleaux mais ces derniers sont limités avec un seul rouleau de rechange. Ces derniers sont pour la plupart très larges et peu attrayants.

* Il existe des distributeurs de papier toilette ayant en plus une fonction de support. Ces derniers ne permettent pas de stocker plusieurs rouleaux mais possèdent une fonctionnalité intéressante.

* Il existe des distributeurs de papier toilette multiple mais ces derniers fonctionnent par gravité ce qui implique d'occuper une place importante en hauteur. Le problème ici est d'affecter négativement l'aspect d'une salle de bain en exposant à hauteur d'yeux le distributeur.

A partir de cette étude du marché, nous pouvons donc retenir quelques idées :

* Le produit fini se devra d’être conforme à une utilisation de rouleaux de papier toilette venant de la grande distribution.

* La capacité de stockage se devra d’être supérieure à celles que nous avons pu rencontrer.

* Le produit fini se devra d’avoir une forme attrayante.

* Le produit fini se verra disposer d’une fonction de support.

* Le produit fini se devra d'occuper l'espace vers le bas et non vers le haut

III - Analyse fonctionnelle :

Après une étude plus fine des idées retenues précédemment, nous avons pu créer le cahier des charges ci-dessous :

a) Cahier des charges :

- Contenir jusqu’à trois rouleaux de papier toilette pleins (dont un en utilisation).

- Être simple de mise en œuvre (Pouvoir être rechargé facilement et intuitivement…).

- Être simple d’installation dans des toilettes ou une salle de bain.

- Permettre un basculement rapide d’un rouleau vide à un rouleau plein.

- Garantir un espace suffisamment important pour servir de support.

- Occuper l'espace vers le bas.

- Proposer une forme intéressante.

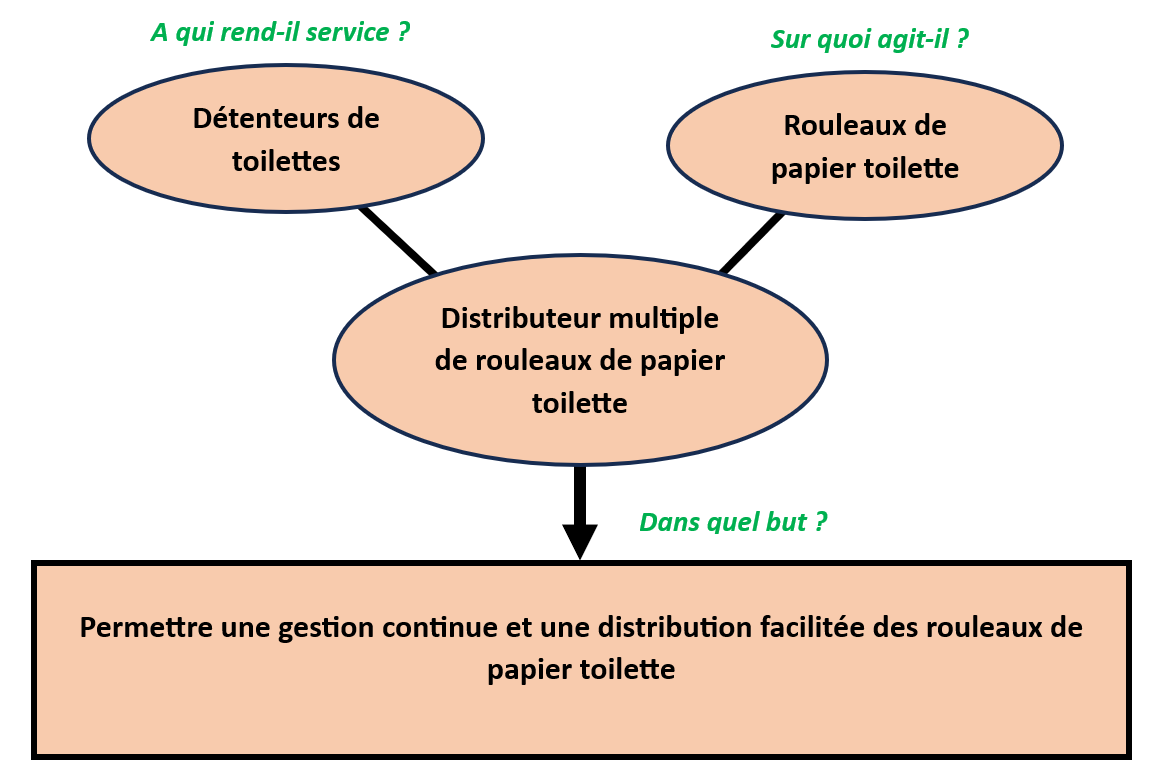

b) Bête à cornes :

Pourquoi le produit existe-t-il ?

- Parce que pour des questions d’hygiène, il est nécessaire d’avoir accès à du papier toilette.

Pour quoi ce besoin existe-t-il ?

- Pour éviter de se retrouver face au manque de papier toilette.

- Pour permettre aux détenteurs de toilettes de gérer efficacement leurs stocks de rouleaux.

- Pour éviter aux détenteurs de toilettes de laisser à la vue de tous leurs stocks de rouleaux.

Qu’est-ce qui pourrait le faire évoluer ?

- Apparition d’un nouveau moyen de nettoyage.

- Développement de nouveaux matériaux pour les rouleaux.

Qu’est-ce qui pourrait le faire disparaître ?

- Apparition d’un nouveau moyen de nettoyage.

- Augmentation de l’utilisation des bidets dans le monde.

- Développement du marché des « toilettes japonaises » en Occident.

- Nouvelle manière pour l’Homme de faire ses besoins.

Dans sa forme actuelle, le besoin est-il valide ?

Oui. En effet, il est peu probable de voir déferler une vague de bidets dans le monde occidental ces dix prochaines années ainsi qu’un enracinement soudain d’une nouvelle pratique pour se nettoyer.

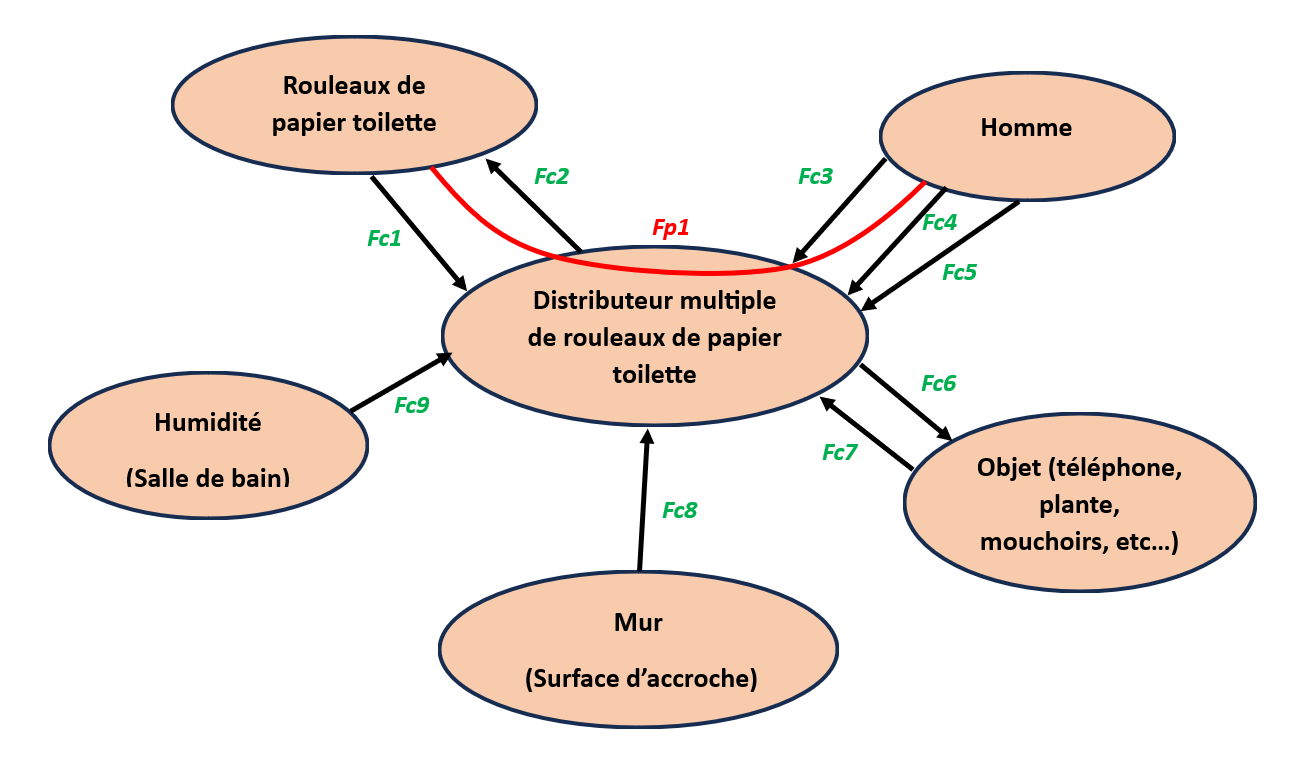

c) Diagramme pieuvre :

Liste des fonctions :

Fonction principale :

Fp1 : permettre une gestion continue et une distribution facilitée des rouleaux de papier toilette pour l’Homme.

Fonctions contraintes :

Fc1 : Maintenir les rouleaux de papier toilette en place.

Fc2 : Ne pas abîmer les rouleaux (frottements…)

Fc3 : Être facilement rechargeable par l’Homme.

Fc4 : Être facilement manœuvrable par l’Homme.

Fc5 : Être d’un design attrayant pour l’Homme.

Fc6 : Ne pas abîmer ou détériorer les objets que l’on vient poser sur le support.

Fc7 : Laisser suffisamment de place pour pouvoir poser toute une variété d’objets sur le support.

Fc8 : Être maintenu en place contre un mur.

Fc9 : Résister à l’humidité ambiante d’une salle de bain.

Solutions techniques retenues pour chaque fonction contrainte :

Fc1 : Réalisation de tiges dont les extrémités ont un diamètre plus important pour maintenir le rouleau en son centre.

Fc2 : Lesdites tiges seront réalisées avec un matériau lisse.

Fc3 : Réalisations d’ouvertures et d’évidement pour permettre d’enfiler un rouleau sur une tige de manière simple et efficace.

Fc4 : Réalisation d’une molette ergonomique ; Réalisation d’un ressort de maintient pour garantir la stabilité des rouleaux lors de l’utilisation.

Fc5 : Forme originale et matériau esthétique.

Fc6 : Surface réalisée dans un matériau lisse.

Fc7 : Grande surface.

Fc8 : Réalisation de quatre trous de maintiens adaptés à la plupart des vis du marché.

Fc9 : Utilisation d’un matériau qui ne se détériore pas avec l’humidité.

IV - Conception et fabrication du prototype :

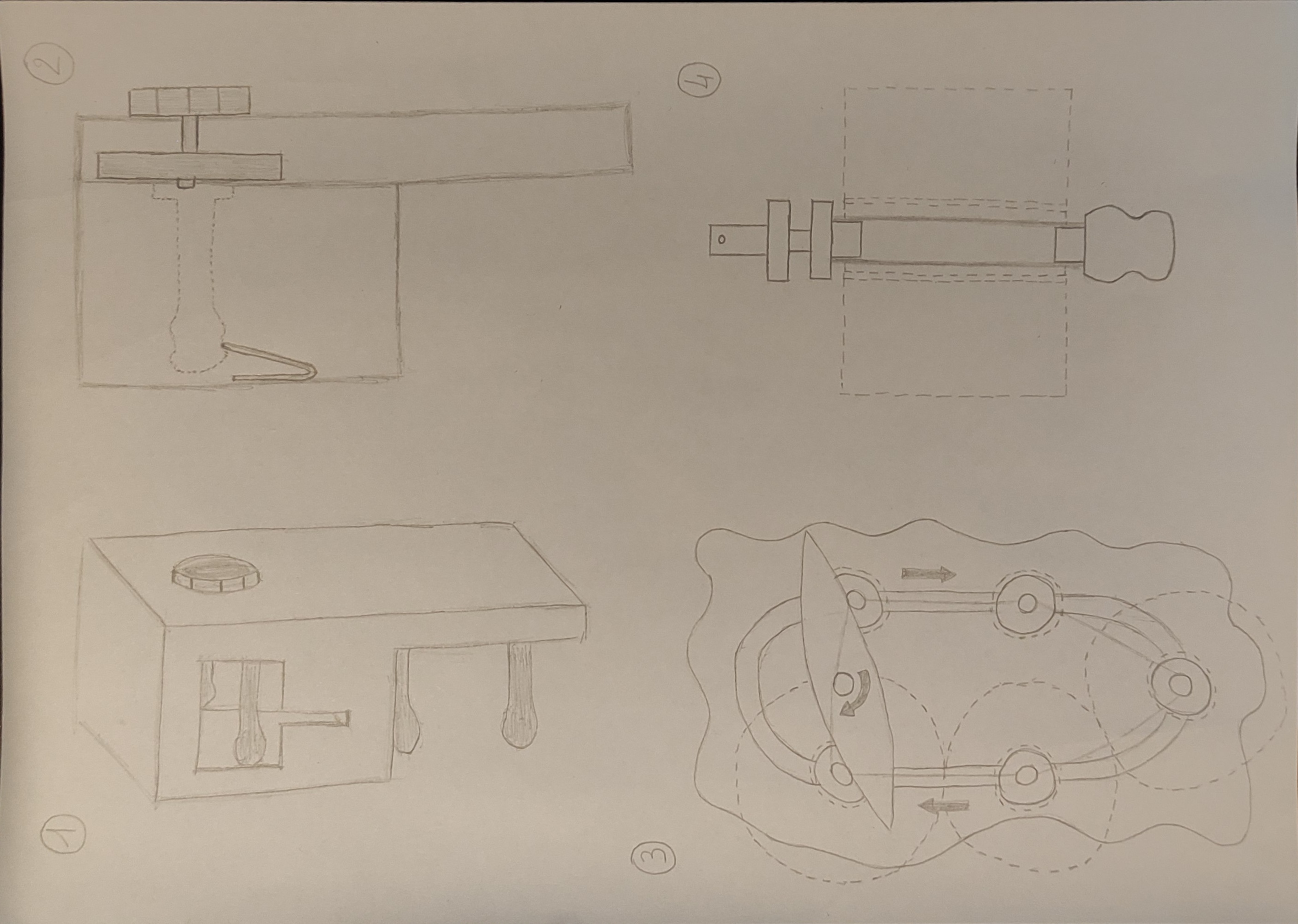

a) Première partie : idées et croquis :

Pour commencer, il nous paraissait important de concrétiser nos idées au travers de différents croquis. Ainsi, après de très nombreuses tentatives, nous nous sommes accordés sur les quatre croquis suivants. Ces derniers synthétisent l’essentiel du travail que nous aurons à effectuer tout au long du projet.

Le premier croquis représente le visuel final désiré pour le distributeur de papier toilette. On y retrouve un grand espace sur le dessus pour qu’il puisse servir de support, une manivelle pour procéder au passage d’un rouleau vide à un rouleau plein, une encoche permettant de dérouler le papier toilette et les différentes tiges qui servirons de support pour les rouleaux. De plus le tout est concentré dans une enveloppe que nous réaliserons en bois.

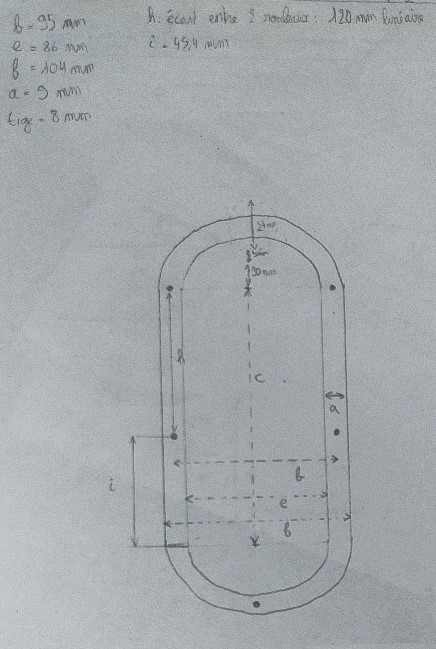

Le deuxième croquis représente une coupe sur les éléments importants du mécanisme. On y retrouve une manivelle entrainant une hélice ainsi que le ressort de maintient qui assurera la stabilité des tiges lors de l’utilisation. En pointillés, on observe l’ébauche d’une tige maintenue en position.

Le troisième croquis représente une vue en coupe du mécanisme en fonctionnement. On observe que lorsque la manivelle est actionnée, l’hélice entraine les tiges le long d’un parcours oblong. Ces dernières se tirent les unes les autres étant attachées entre elles. En pointillés, on imagine les rouleaux de papier toilette pleins et vides de l’autre côté du chemin. L’objectif ici est d’enclencher le mécanisme pour basculer d’un rouleau vide à un rouleau plein. Le rouleau vide est emmené à l’arrière du distributeur et le rouleau plein le remplace. Le ressort s’occupe de maintenir en position le rouleau plein.

Le quatrième croquis représente en détail une tige. Cette dernière est composée de trois parties. Du haut vers le bas : une base permettant le maintien de la tige dans le parcours oblong avec un trou au bout d’un long cylindre. Le trou permet de faire passer une ficelle pour relier la tige aux autres et le cylindre permet à la tige d’être entrainée par l’hélice. On remarque aussi une protubérance cylindrique qui sert à relier la base à la deuxième partie. Cette dernière correspond au corps de la tige, c’est un tube en PVC qui n’aura donc pas la nécessité d’être imprimé en 3D. Ce dernier est relié à la troisième partie, une forme arrondie qui permet de maintenir la tige grâce au ressort. En pointillés, on imagine un rouleau plein.

En utilisant ces croquis comme base pour notre projet, nous pouvons donc trier la liste des tâches à effectuer en quatre catégories : La réalisation des pièces en 3D, l’assemblage des tiges, la création d’un boîtier en bois puis l’assemblage global. A noter que les croquis présentés ci-dessus ne couvrent pas l’ensemble des idées et solutions techniques que nous utiliserons le long du projet mais seulement les plus importantes.

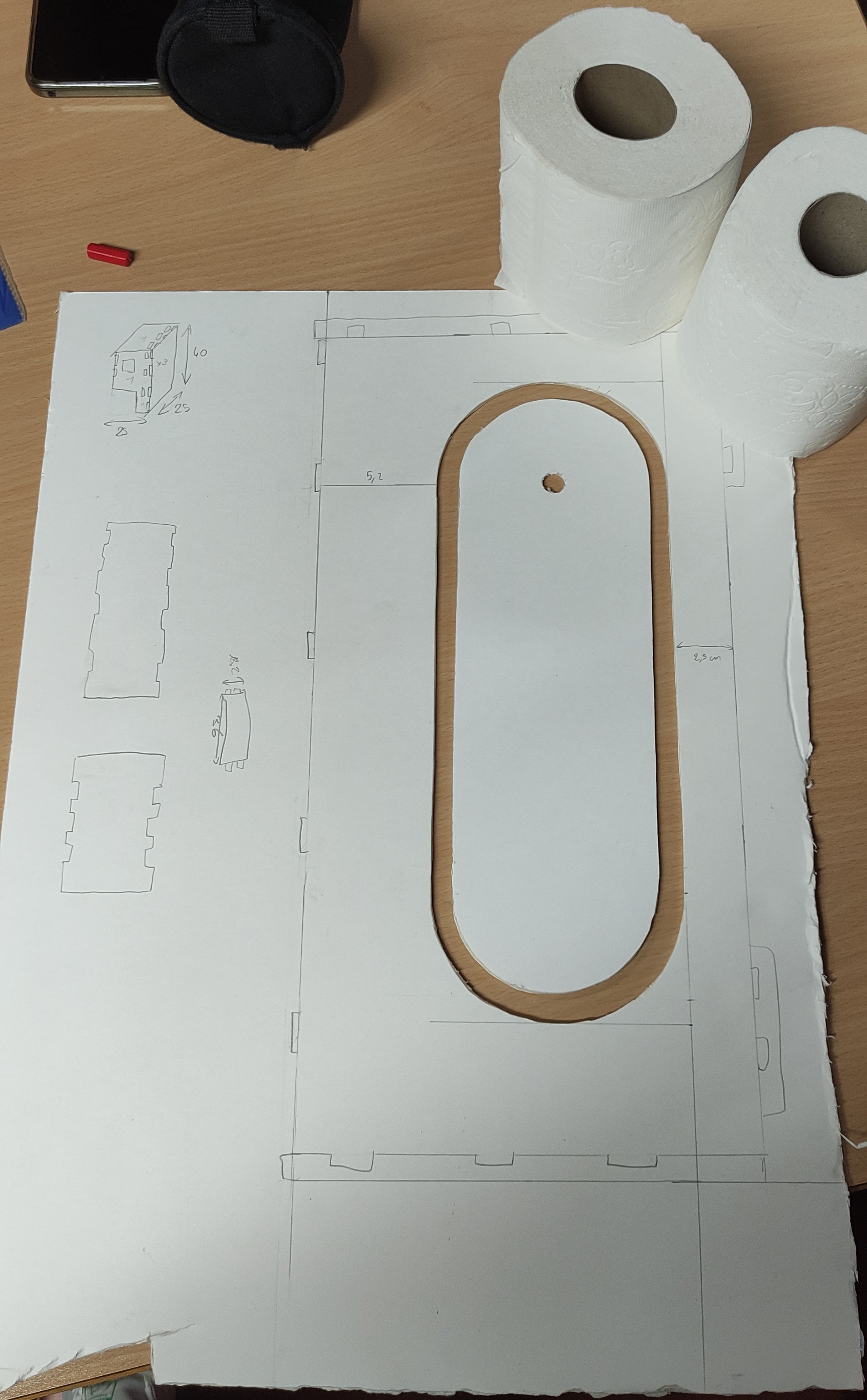

Dans un second temps, pour tester la validité de nos idées et solutions techniques, nous avons réalisé une maquette expérimentale intégralement en carton. Nous avons pu ainsi constater de l'efficacité de ces dernières. Ci-dessous, notre maquette :

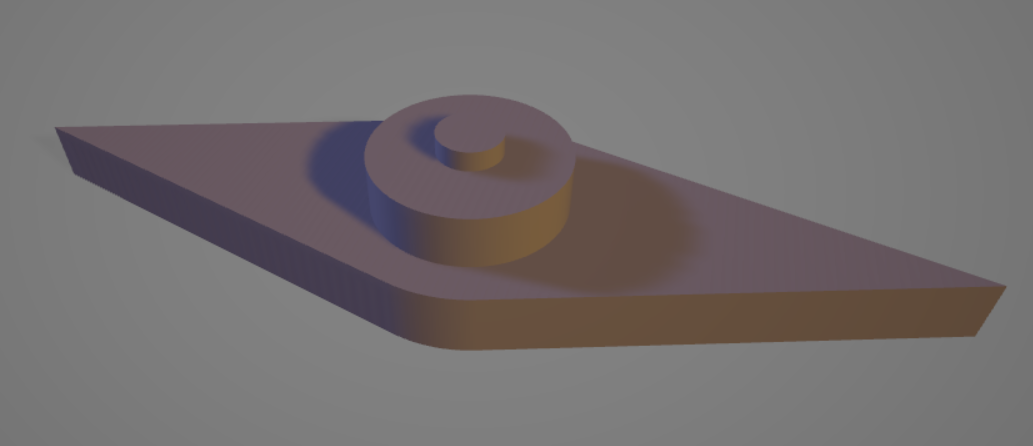

b) Deuxième partie : réalisation des pièces en 3D :

De sorte à ne pas être pris de court sur les délais d’impression 3D, nous avons décidé de commencer par la réalisation de nos pièces plastiques. Ainsi, compte tenu des croquis précédents, la liste des pièces à imprimer se résume à celle-ci-dessous :

- Une manivelle ergonomique que l’utilisateur actionnera pour enclencher le mécanisme. On y ajoutera le logo de l’INSA.

- Une hélice qui pourra s’assembler avec la manivelle et le caisson en bois lors du montage.

- Une pièce permettant d’assembler l’hélice à la manivelle. En effet, nous avons décidé de ne pas réaliser une liaison encastrement directement entre l’hélice et la manivelle. L’objectif est de ne pas avoir à réimprimer l’hélice qui demande beaucoup de matière si la liaison vient à casser lors des tests. Il nous suffira alors seulement de réimprimer notre petite pièce.

- Cinq bases de tige. De fait, le mécanisme comportera cinq tiges dont trois contenant des rouleaux pleins et deux des rouleaux vides (voir croquis 3).

- Cinq formes arrondies correspondant aux cinq sommets des tiges.

Remarque : Nous aurions pu réaliser les tiges en un seul bloc mais nous préférons, dans une logique d’économie de matière, les réaliser en trois parties dont la plus grosse est un tube en PVC.

En utilisant la Fortus 250 mc, que nous avons choisi pour sa facilité d’impression mais surtout sa capacité à pouvoir effectuer des trous et des courbes grâce à ses filaments solubles, nous avons pu réaliser nos pièces.

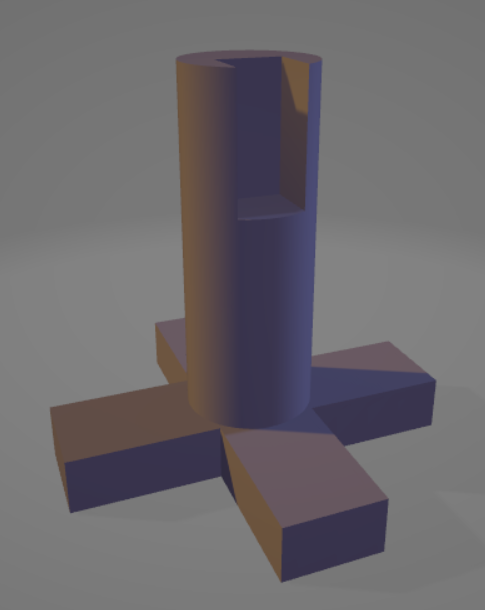

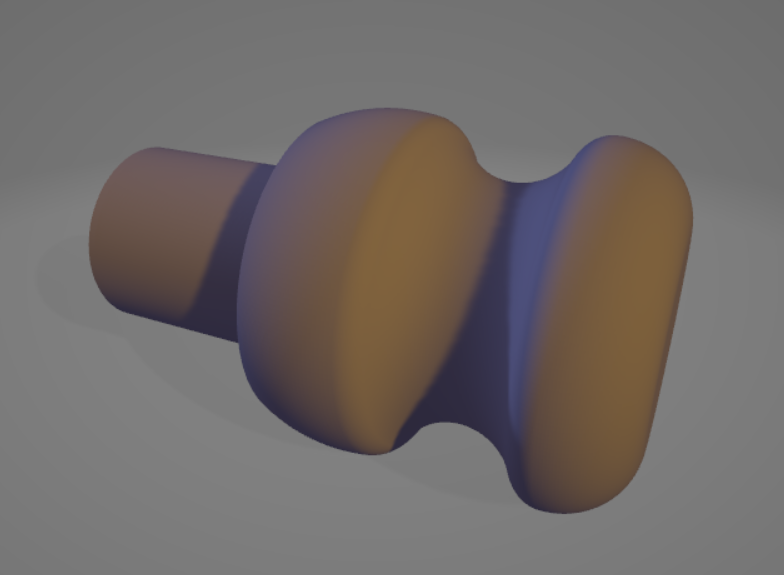

Voici le rendu 3D de ces dernières avant l’impression :

De gauche à droite : la manivelle, l’hélice, la jonction qui assurera la liaison encastrement, la base et l’extrémité des tiges.

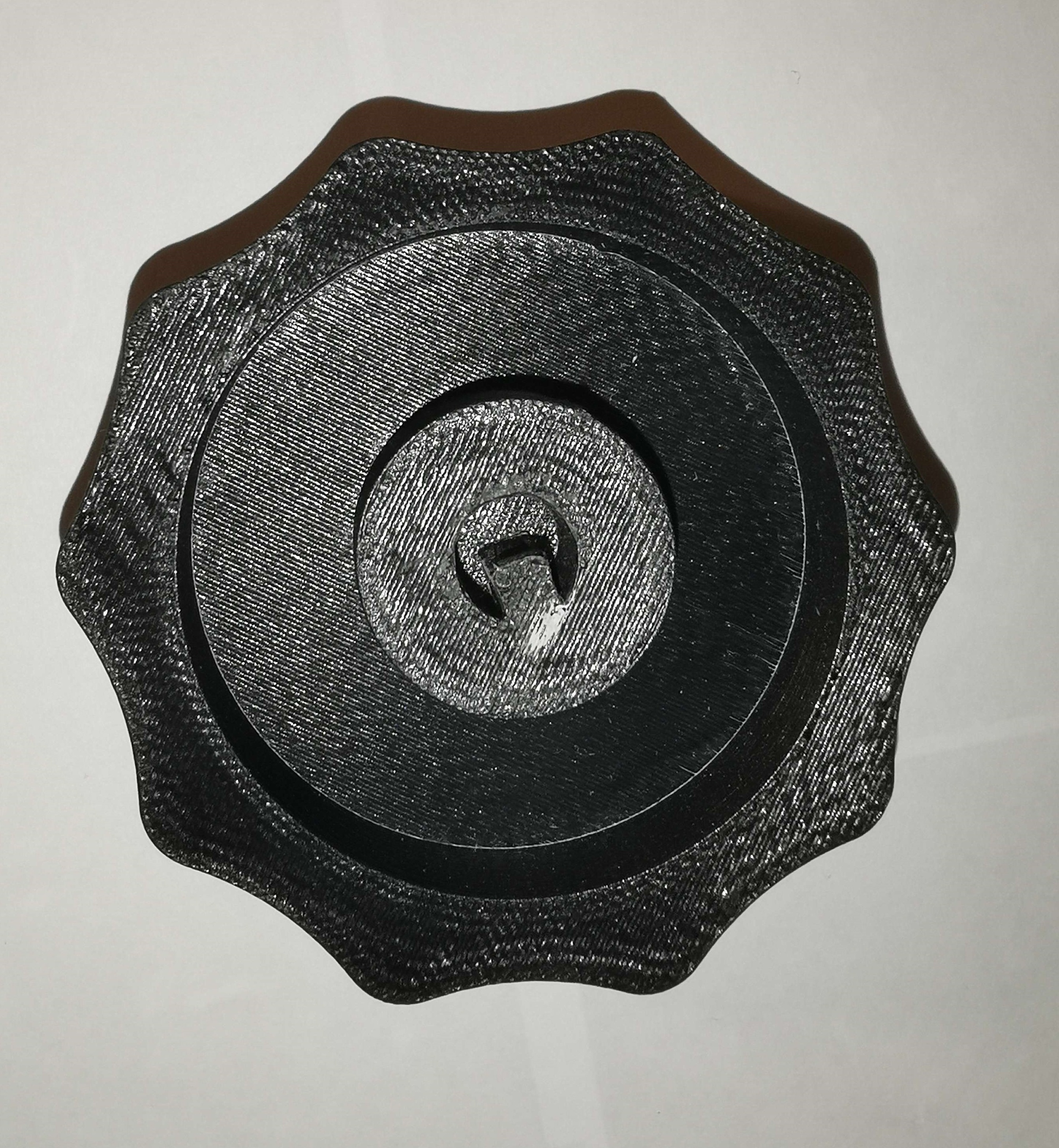

Voici les pièces finales après impression :

De gauche à droite : la manivelle vue de face puis vue de derrière, l'hélice assemblée avec avec la jonction.

Remarque : Pour effectuer nos tests, nous avons dans un premier temps imprimé une seule paire de pièces pour la tige. Ainsi, nous avons pu nous rendre compte que ces dernières étaient trop fines pour le tube en PVC que nous utilisons. Ainsi, nous les avons redimensionnées puis réimprimer pour corriger nos erreurs.

c) Troisième partie : assemblage des tiges :

Une fois nos pièces imprimées en 3D nous avons procédé à l’assemblage des tiges. Pour ce faire, nous avons préparé chacune des parties en nettoyant les pièces imprimées en 3D, en découpant dans un tube en PVC (diamètre 20mm) des tiges de longueurs identiques et en ponçant les bords de ces dernières. Ceci étant, à l’aide d’un décapeur thermique, nous avons déformé le tube puis nous y avons enfoncé les deux extrémités. Le résultat nous semblait alors très satisfaisant car pleinement encastré malgré quelques légers défauts d’alignement. Ci-dessous les photos des tiges avant puis après l'assemblage :

Dans un second temps, nous avons réalisé une nouvelle maquette du mécanisme en carton pour le tester avec nos nouvelles pièces et tiges. Nous avons alors conclu que ce dernier fonctionnait comme nous le voulions. Ci-dessous la photo de la maquette :

Remarque : Sur la photo ci-dessous, on peut voir que nos pièces doivent être débarrassées de leurs support à la pince. En effet, le support était défectueux (il n’était plus soluble dans l’eau) et nous avons dû le retirer à la main. Bien heureusement, nos pièces avaient été imprimées dans le « bon sens » et cet incident ne les a pas endommagées.

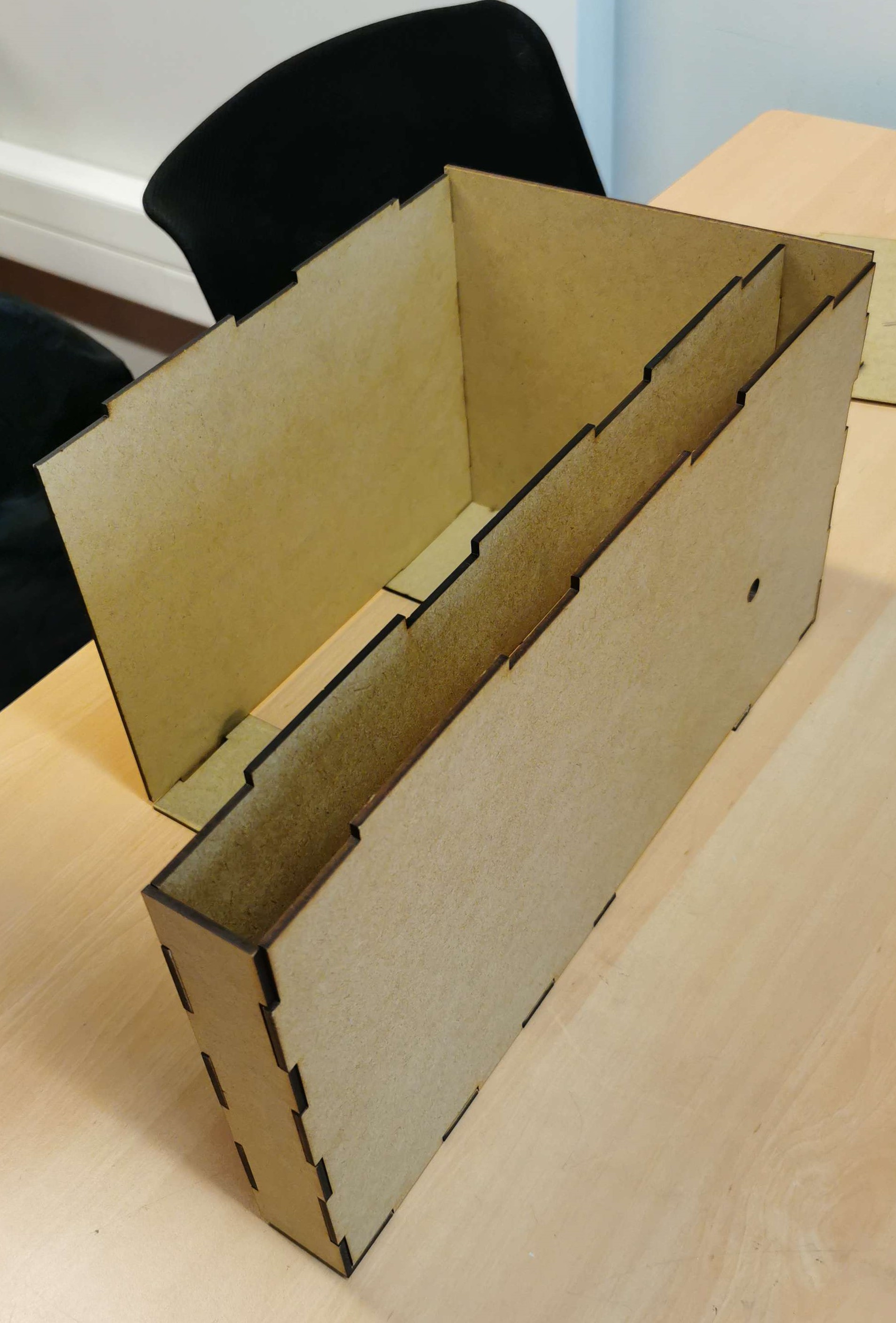

d) Quatrième partie : conception et création d’un boîter en bois :

Etant désormais en possession de toutes nos pièces plastiques, nous avons décidé de réaliser un boitier entièrement en bois que nous assemblerons tel un meuble à monter. Pour ce faire, nous avons décidé d’utiliser les méthodes d’assemblage suivantes : tenons, mortaises et colle à bois. Pour la réalisation des différentes pièces, nous utiliserons des planches de contreplaqué de 3mm d’épaisseur.

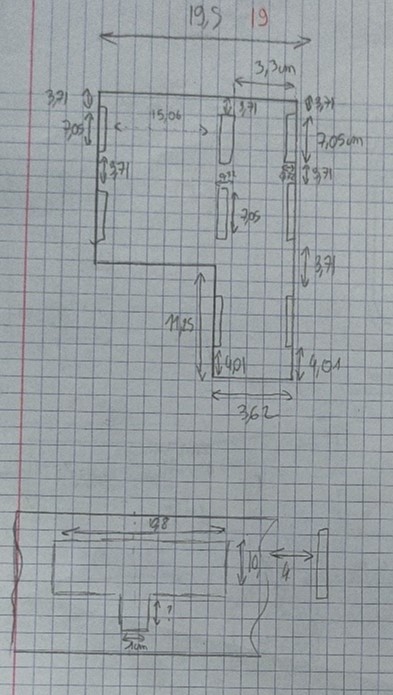

Dans un premier temps, nous avons dû concevoir la forme et le nombre de pièces de bois que nous devrons réaliser. Dans cette même phase, nous avons réfléchi aux emplacements des différents moyens d’attache sur ces dernières. Ci-dessous, la photo de notre croquis original :

Nous avons donc un total de 8 pièces de bois. Sur le croquis, les points noirs correspondent à des tenons, les points rouges à des trous, les points verts à des mortaises et les pointillés à des formes que nous devrons découper.

Pour réaliser ces pièces, nous avons choisi d’utiliser la découpeuse laser pour sa précision et sa rapidité d’exécution. Nous avons donc dû dimensionner en détail ces pièces de bois puis les réaliser sur le logiciel mis à disposition. Ci-dessous les photos des dimensions exactes de nos pièces :

Remarque : le logiciel que nous utilisons pour dessiner nos pièces n’était pas très adapté pour des formes complexes. Cependant, grâce à l’expérience acquise durant le travail sur les premières, nous avons pu gagner en efficacité.

De sorte à économiser nos matériaux, nous avons découpé nos pièces de bois de manière optimale sur les planches mises à notre disposition. De plus, nous avons pu expérimenter la fonction de gravure de la machine. En effet, nous avons décidé de graver le logo de l'INSA sur la face avant de notre distributeur de papier toilette.

Durant la phase de conception des pièces de bois arrières du distributeur, nous avons mis au point le système d'accroche. Nous avons fait en sorte de réaliser quatre trous disposés de manière à permettre un maximum de stabilité une fois le système en place sur un mur. Ci-dessous des photos de la découpeuse laser ainsi que du dessin sur ordinateur :

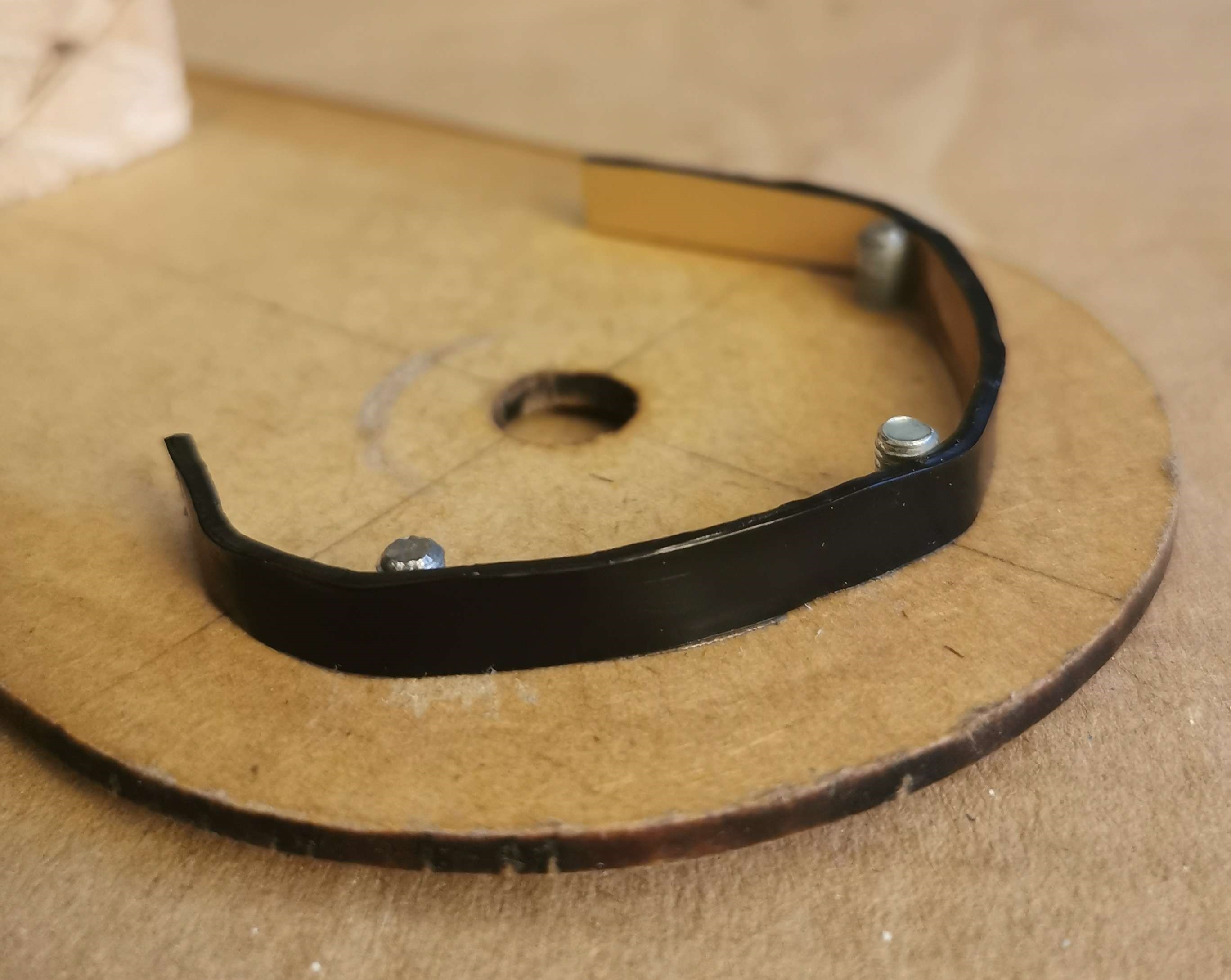

Notons aussi que c'est pendant la réalisation du caisson en bois que nous avons réalisé le resort de maintient indispensable pour le bon fonctionnement du sytème. Pour ce dernier, nous avons choisi d'utiliser une bandelette en accrilique (obtenue à l'aide de la découpeuse laser) que nous avons plié à l'aide d'un décapeur thermique. En effet, après de nombreux test, cette solution était celle qui combinait le plus grand nombre d'avantages : solidité, élasticité mais aussi rigidité une fois en tension. Pour l'installation de ce ressort, nous avons aussi gravé une goutière dans la plaque qui lui servira de support de sorte à le pré-maintenir en position.

Ci-dessous le résultat final après découpe :

Remarque : Sur les photos ci-dessus, les plaques de bois ne sont pas encore collées. De plus, on peut voir qu'ils manque quelques trous et gravures. En effet, ces derniers ont été réalisés en amont de la découpe initiale. Sur la photo centrale, on observe le mécanisme d'accroche.

e) Cinquième partie : assemblage final du projet :

Dans un premier temps, ayant désormais toutes nos pièces, nous avons décidé de monter notre projet comme nous l'avions prévu. Cependant, l'assemblage a révélé quelques problèmes majeurs. En effet, la fonction principale consistant à faire tourner les tiges dans le parcours oblong n'était pas assurée correctement contrairement à nos différents essais sur les maquettes en carton. Pour pallier à cet inconvénient, nous avons poncé les pièces, ciré le parcours et installé des guides en plastiques pour les ficelles. Après ça, nous avons pû témoigner d'une nette amélioration mais l'état du mécanisme n'était à nos yeux pas encore satisfaisant. Ci-dessous les deux guides en plastique :

De fait, en cherchant à comprendre d'où provenaient les problèmes, nous avons compris que l'accroche de la ficelle sur la partie basse des tiges (cf IV-a) était trop éloignée des points de glissement de ces dernières. Cela avait pour résultat de soumettre notre mécanisme à de très nombreux efforts qui le rendait inutilisable. Nous avons donc percé, à l'aide d'un foret très fin, un nouveau trou plus proche du parcours dans la base des tiges. En temps normal nous aurions du réaliser de nouvelles pièces en 3D mais nous n'avions pas la machine et cela aurait consommé beaucoup de matière plastique. Dans un contexte de prototypage, consommer autant de plastique aurait été à nos yeux du gaspillage compte tenu de l'efficacité la solution que nous avons adopté. De plus, nous avons aussi dû adapter le guide pour la ficelle comme cette dernière était désormais plus basse. Une fois ceci fait, le problème avait été résolu mais une grande tension est apparue dans la ficelle ce qui bloquait tout le système. Nous avons donc détendu cette dernière ce qui a permis au mécanisme de fonctionner de manière satisfaisante.

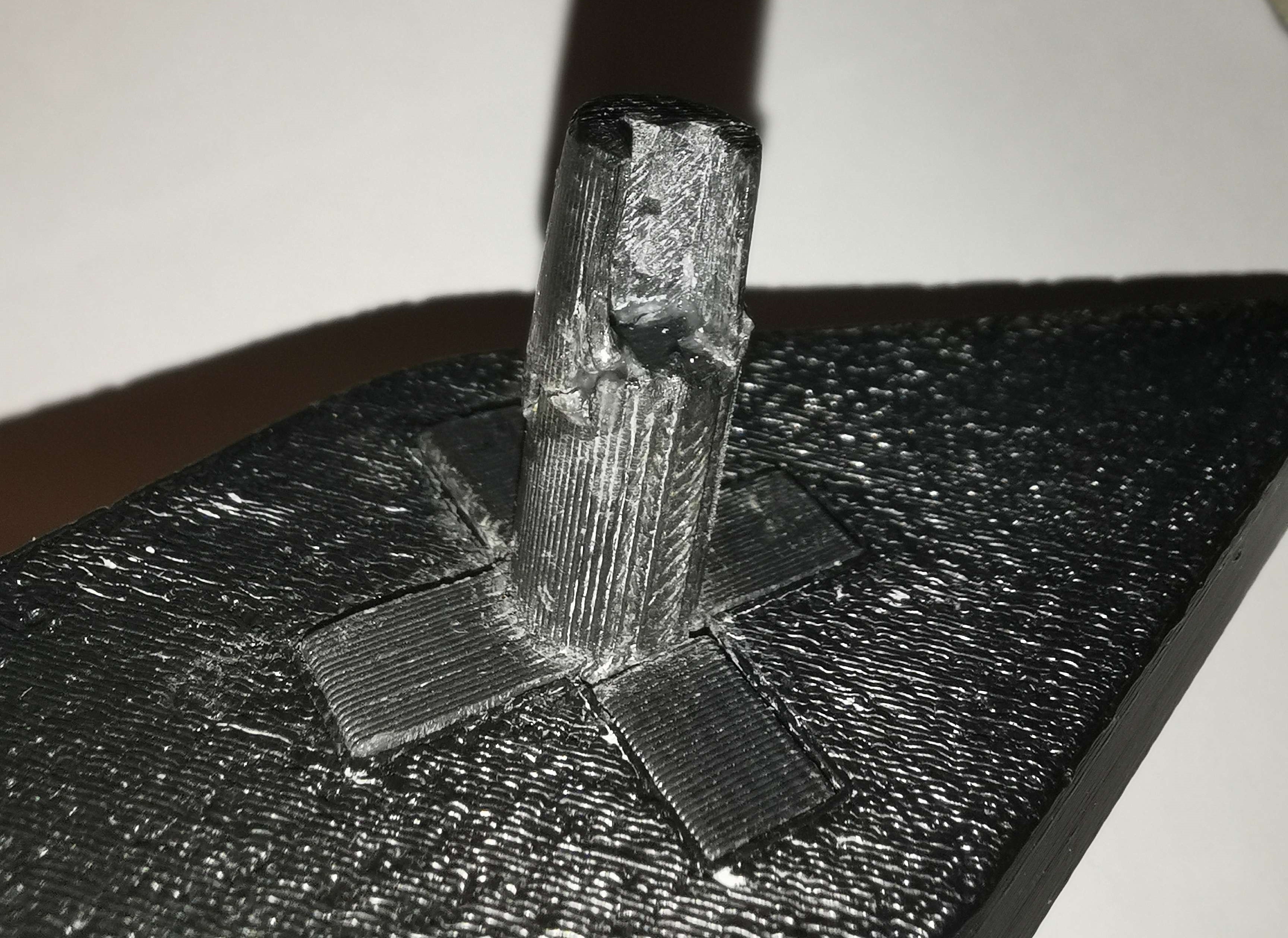

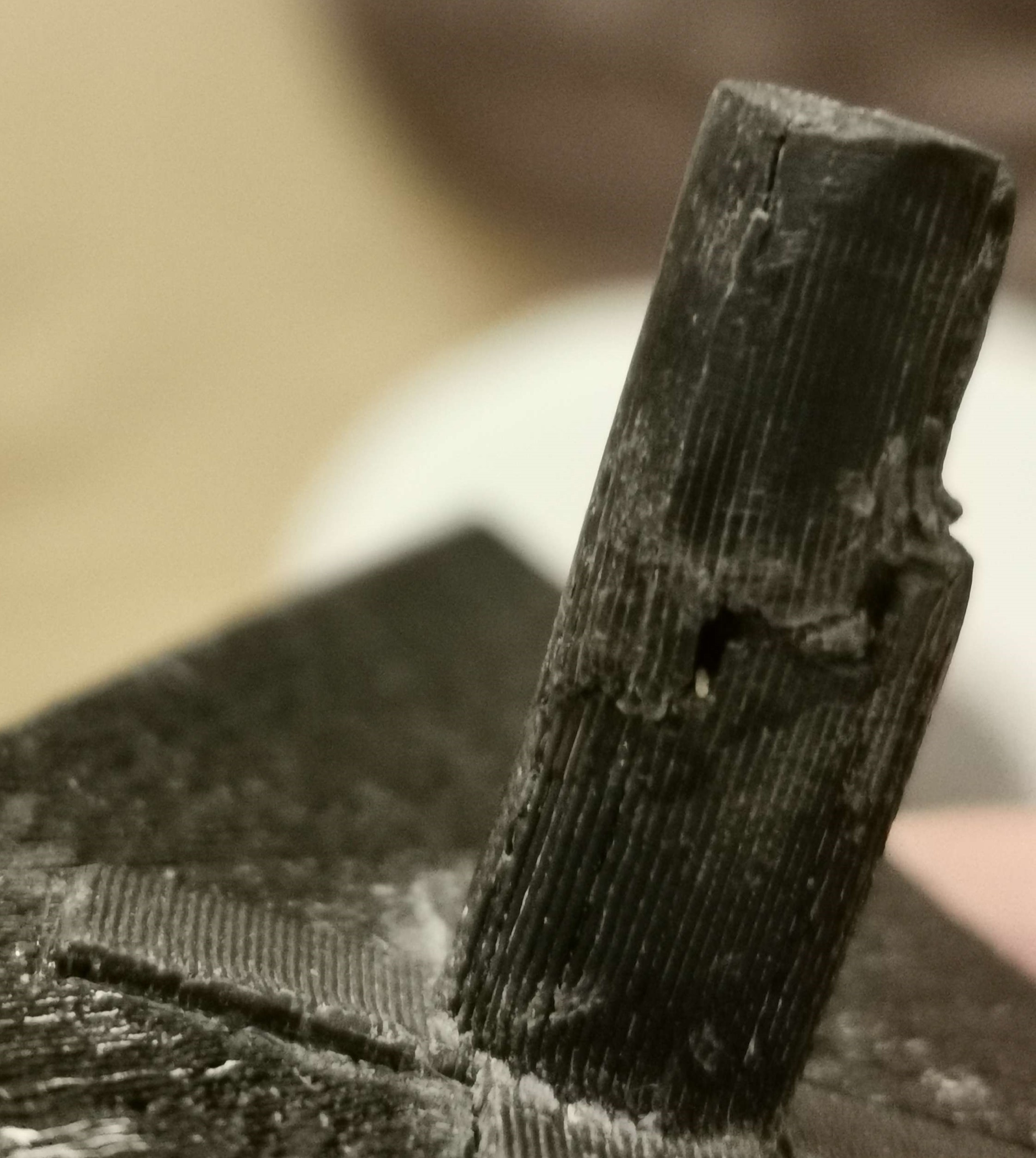

En plus des problèmes rencontrés ci-dessus, durant nos tests, la jonction entre l'hélice et la manivelle s'est brisée à plusiseurs reprises. Bien heureusement, grâce à notre idée de séparer l'hélice de la jonction, nous n'avons pas eu à réimprimer cette dernière. Cependant, une fois notre stock de jonctions épuisé, nous nous sommes rendu à l'évidence que cette pièce n'était pas assez solide. Nous avons conclu qu'il fallait trouver une solution plus résistante après avoir désespérément essayé d'en recoller une. Nous avons donc pris le risque de réaliser une jonction en métal ce qui impliquait de devoir percer l'hélice. Ainsi, une fois une tige en aluminium découpée et creusée pour pouvoir s'encastrer dans la fente de la manivelle, nous l'avons assemblée dans le mécanisme. Le résultat était bien plus solide que le précédent en plastique ce qui a finalement permis au système d'entrer dans sa version finale. Ci dessous les photos de la jonction cassée, recollée puis remplacée par celle en métal :

Dans un dernier temps, nous avons assemblé le caisson en bois à l'aide des tenons et mortaises que nous avions réalisés. Pour assurer une grande rigidité, nous avons ajouté de la colle à bois. Dans cette même phase, nous avons mis en place le ressort dans la gouttière qui avait été obtenue par gravure. Ci dessous la photo du ressort :

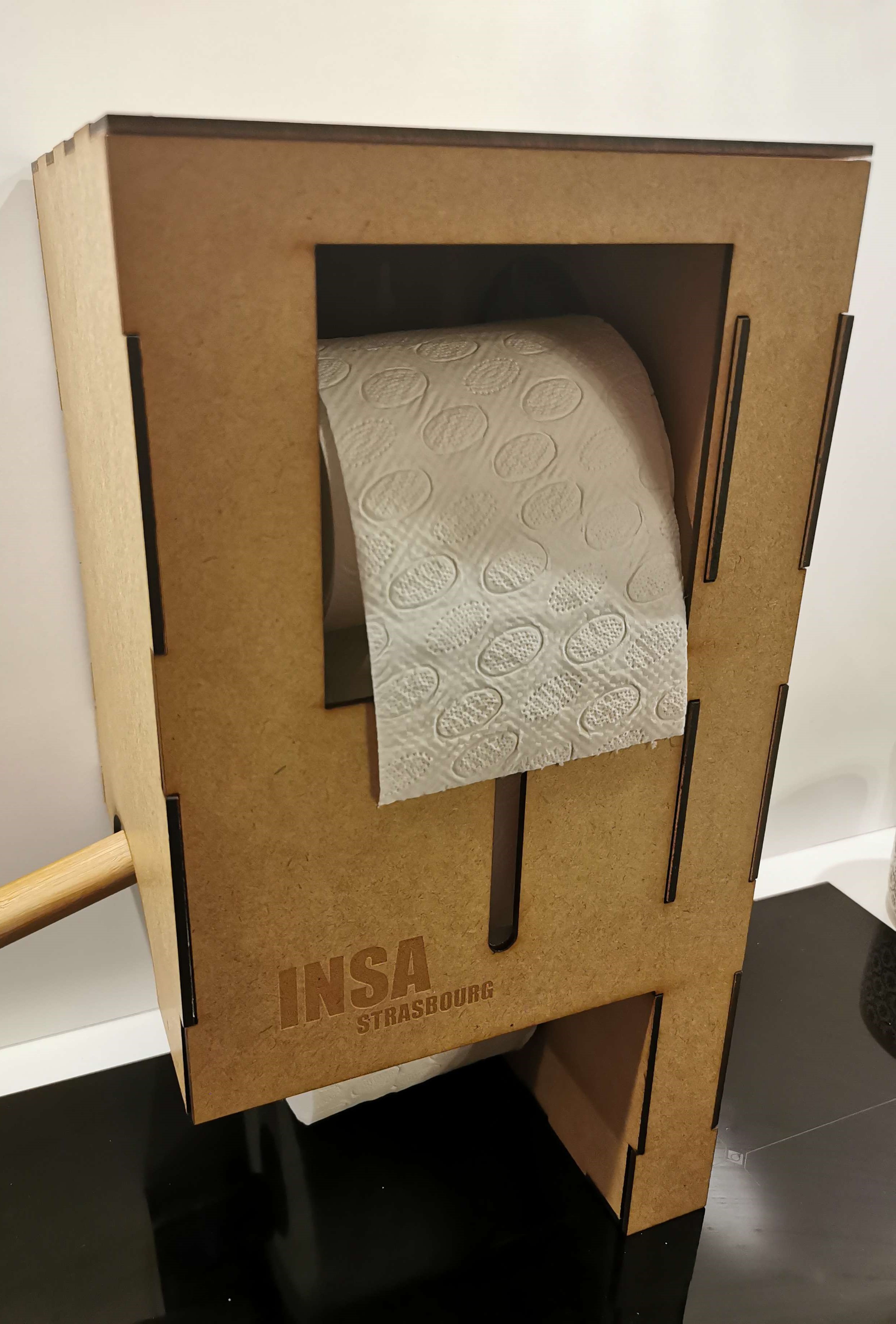

Durant cet assemblage, tout s'est très bien passé. En effet, les pièces étaient aux bonnes dimensions et très bien découpées par la machine. Finalement, nous avons obtenu la version finale du prototype de distributeur de rouleaux de papier toilette multiple. Ci dessous les photos de la version finale du projet :

Remarque : Nous avons fait le choix de ne pas coller la face avant comme vous pouvez le voir sur la dernière photo. Ainsi, nous pouvons avoir accès au mécanisme.

V - Déroulement du projet et répartition des tâches :

Comme vous l'aurez compris, la réalisation de notre distributeur de papier toilette multiple a demandé beaucoup de temps et d'investissement personnel en plus des horaires de cours. Pour des raisons de productivité nous devions donc correctement organiser notre avancée mais aussi notre répartition du travail. Pour retracer le déroulement du projet nous avons donc réalisé deux diagrammes permettant d'y voir un peu plus clair.

a) Diagramme de Gantt :

Commençons par ce diagramme de Gantt qui explicite les différentes tâches effectuées en fonction du temps, du début du projet jusqu'à son rendu :

Comme vous pouvez le constater, notre progression est semblable à celle de nombreux projets, avec de grandes phases comme la conception ou le prototypage.

b) Répartition du travail :

Continuons maintenant avec un diagramme détaillant les actions effectuées par chaque membre de notre groupe le long du projet :

On remarque donc que la répartition des tâches était équilibrée entre les différents membres du groupes.

VI - Critiques sur le projet :

Maintenant que nous arrivons au terme du projet, il est nécessaire d'effectuer une rétrospective de sorte à mettre en évidence nos erreurs ainsi que d'éventuelles solutions pour les contrecarrer.

a) Auto-critique du projet:

Dans un premier temps, nous estimons nous être organisé d'une bonne manière pour ce projet. En effet, le travail a été, du début à la fin, correctement et justement réparti entre les membres de notre trinôme. De plus, dans son contenu, nous avons pu progresser de manière logique en suivant une ligne directrice cohérente sans devoir revenir en arrière pour des oublis ou des problèmes. De fait, comme vous avez pu le voir dans les différents diagrammes, nous avons suivi un plan très linéaire ce qui était agréable car nous pouvions correctement estimer notre avancée du projet.

Dans un second temps, nous avons pu nous rendre compte que certaines étapes de notre travail n'avaient pas assez été prise en compte par manque de temps. En effet, nous aurions dû procéder à plus de tests sur maquette avant le montage final pour éviter de faire face à des difficultés. De fait, plus de tests auraient permis de nous rendre compte des défauts de l'accroche de la ficelle, des problèmes de glissement des tiges, etc...

Finalement, nous sommes satisfaits de nombres de nos idées et plus généralement de la version finale de notre prototype. En effet, nous sommes fiers d'avoir économisé de la matière plastique et du temps d'impression 3D en optant pour des alternatives (tube en PVC, caisson en bois...) mais aussi du fait que notre prototype répond à toutes les exigences que nous nous étions fixées dans le cahier des charges.

b) Amélioration et solutions envisagées :

Comme dit dans son nom, notre projet ne réprésente pas un produit fini mais seulement un prototype. Ainsi, même si comme précisé dans la partie précédente nous en sommes satisfaits, il n'est en rien parfait et mérite de nombreuses améliorations. Premièrement, maintenant que nous avons pu cerner les différents problèmes qu'exhibait notre première conception, nous pouvons désormais facilement optimiser les dimensions mais aussi les solutions techniques mises en oeuvre pour ne garder que le meilleurs de notre version actuelle. Parmi les éléments à améliorer en priorité, on retrouve la technique mise en oeuvre pour faire tourner les tiges dans le trou oblong. En effet, utiliser un sytème avec courroie pourrait s'avérer être efficace. D'autre part, malgré un prototype que nous estimons plutot esthétique, nous pourrions le rendre encore plus attrayant en y affectant une trappe pour cacher le rouleau en utilisation ainsi qu'un rebord pour retenir les objets que l'on peut poser dessus. Nous avions aussi envisagé un système de "guide" pour permettre à la partie libre des tiges de suivre correctement un parcours défini. Il paraît aussi nécessaire d'améliorer la prise du ressort sur les tiges en l'agrandissant par exemple.

VII - Conclusion:

Nous arrivons au terme de ce projet et il est maintenant l'heure de conclure. Pour commencer, cette première expérience en tant que plasturgistes à l'INSA nous a permis de découvrir les bases de la conception d'un nouveau produit, de l'idée au prototype nous avons pu entrevoir ce que sera notre futur d'ingénieur. Dans un second temps, chacun dans notre groupe à pu expérimenter les plaisirs et les peines du travail en trinome. Nous en retenons beaucoup de positif car cela nous à aidé à nous organiser, à nous motiver et à nous dépasser, là où d'autres groupes comptaient un membre de plus. Pour finir, nous estimons que ce projet est une réussite sur le plan pédagogique même si malheureusement tout ne s'est pas déroulé comme nous l'avions espéré.

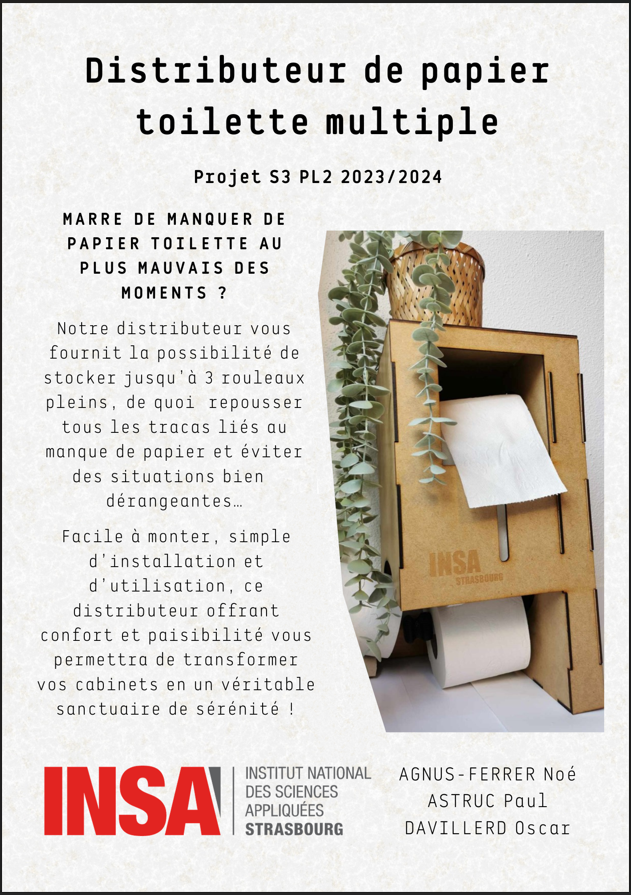

VII - Plaquette de présentation :

De sorte à mettre en avant notre projet, nous avons réalisé une petite fiche de présentation. Vous la trouverez ci-dessous :

Auteurs : Distributeur de papier-toilettes multiples

Agnus-Ferrer Noé

PL3 - 2025 - Distributeur de papier-toilettes multiples Présentoir PL

ASTRUC Paul

PL3 - 2025 - Distributeur de papier-toilettes multiples Présentoir PL

DAVILLERD Oscar

PL3 - 2025 - Distributeur de papier-toilettes multiples Goodies ESI Reims