Sommaire :

- Introduction

- Recherche du sujet

- Analyse fonctionnelle

- Modélisation & solutions techniques

- Réalisation

- Conclusion

I - Introduction

Nous sommes Lilou, Clément, Merlin et Ewen, étudiants ingénieurs en 2ème année en génie mécanique. Nous vous présentons ici notre projet réalisé au 1er semestre de cette année de notre formation. Vous trouverez sur cette page une déscription complète de toutes les phases traversées et problèmes rencontrés lors de la conception de la FUZION 4000, 1ère gourde 100% modulable pouvant s'adapter à toutes les situations.

II - Recherche du sujet

L'idée première est venue de Merlin, il a constaté qu'il était limité dans le choix de ses gourdes pour des virées à vélo, son porte-bouteille étant d'un diamètre fixe. Il a alors imaginé une solution qui lui permettrait d'arrêter d'acheter des bouteilles de capacités variables, et de pouvoir acheter un unique kit qui satisferait tous ses besoins.

Cela à donc été la genèse de notre projet : une gourde à la hauteur modulable pour s’adapter à tous les besoins !

Au fur et à mesure de notre avancement, de nouvelles fonctionnalités ont vu le jour : la possibilité de stocker plusieurs liquides différents et un compartiment pour transporter des denrées solides. Notre projet s'inscrit également dans une démarche de développement durable: avec nos gourdes modulables à l'infini, plus besoin d’en acheter d’autres. On limite ainsi la surconsommation et la production inutile de plastique.

Dès le début de la réflexion de notre produit, nous nous sommes posé la question de la production. Nous voulions que notre gourde soit souple afin de pouvoir boire en la pressant (comme les bidons de vélo). De plus, devant être facilement transportable, utiliser un matériau de masse volumique faible nous semblait indispensable. Cette réflexion à rapidement orienté nos choix vers les plastiques et plus particulièrement ceux destinés à un usage alimentaire. Nous avons donc choisi le polypropylène pour toutes les pièces de l’assemblage.

Le polypropylène peut être mis en œuvre de plusieurs manières (injection, extrusion, soufflage, etc…) et pour les pièces de la gourde telles que le bouchon séparateur ou encore le compartiment sec, l'injection nous semble être la meilleure solution. Mais pour la forme du corps de gourde le procédé retenu est celui de l’extrusion-soufflage. Etant donné la présence de deux filetages intérieurs il sera nécessaire d’installer un poste d’usinage après celui d’extrusion-soufflage afin de les tarauder. Connaissant le procédé de fabrication de notre produit, nous avons lors de la conception fait attention à ne laisser que des épaisseurs constantes sur toutes les pièces afin de garantir un refroidissement homogène et ainsi d’optimiser l’état de surface. On pourra remarquer le fait que les filetages interne et externe du goulot du corps de gourde sont "en phase", c'est à dire que l'épaisseur reste constante malgré les deux profils.

La pièce maîtresse de notre assemblage est la valve en liaison pivot-glissant avec le couvercle. Nous avons opté cette fois-ci pour un assemblage en « force » par déformation de la valve permettant de réduire les coûts de production étant donné l’absence de mécanisme. Il était alors obligatoire de trouver un matériau assez souple pour supporter la déformation lors de l’assemblage. Nous nous sommes donc encore tournés vers le polypropylène car souple et adapté à un usage alimentaire mais cette fois en procédé d’injection.

Etude de marché

Dans les gourdes, l’offre est vaste, mais elle n’a pas encore atteint ses frontières. Notre projet est unique : certains produits répliquent certaines de ses fonctionnalités, mais aucuns n’ont réussi à toutes les réunir en un produit ; jusqu'à maintenant.

Grâce à des recherches de produits commercialisés sur Internet, nous avons trouvé des gourdes de volumes hors standard, des poches à eau qui permettent de réduire le volume de la poche lorsqu'elle contient de l'air commercialisées sous le nom de flasques dont voici une illustration. Nous en avons donc conclu que notre projet permet des innovations dépassant la concurrence, nous laissant ainsi une place dans le marché des gourdes et bidons.

(Source : decathlon.fr)

III - Analyse fonctionnelle

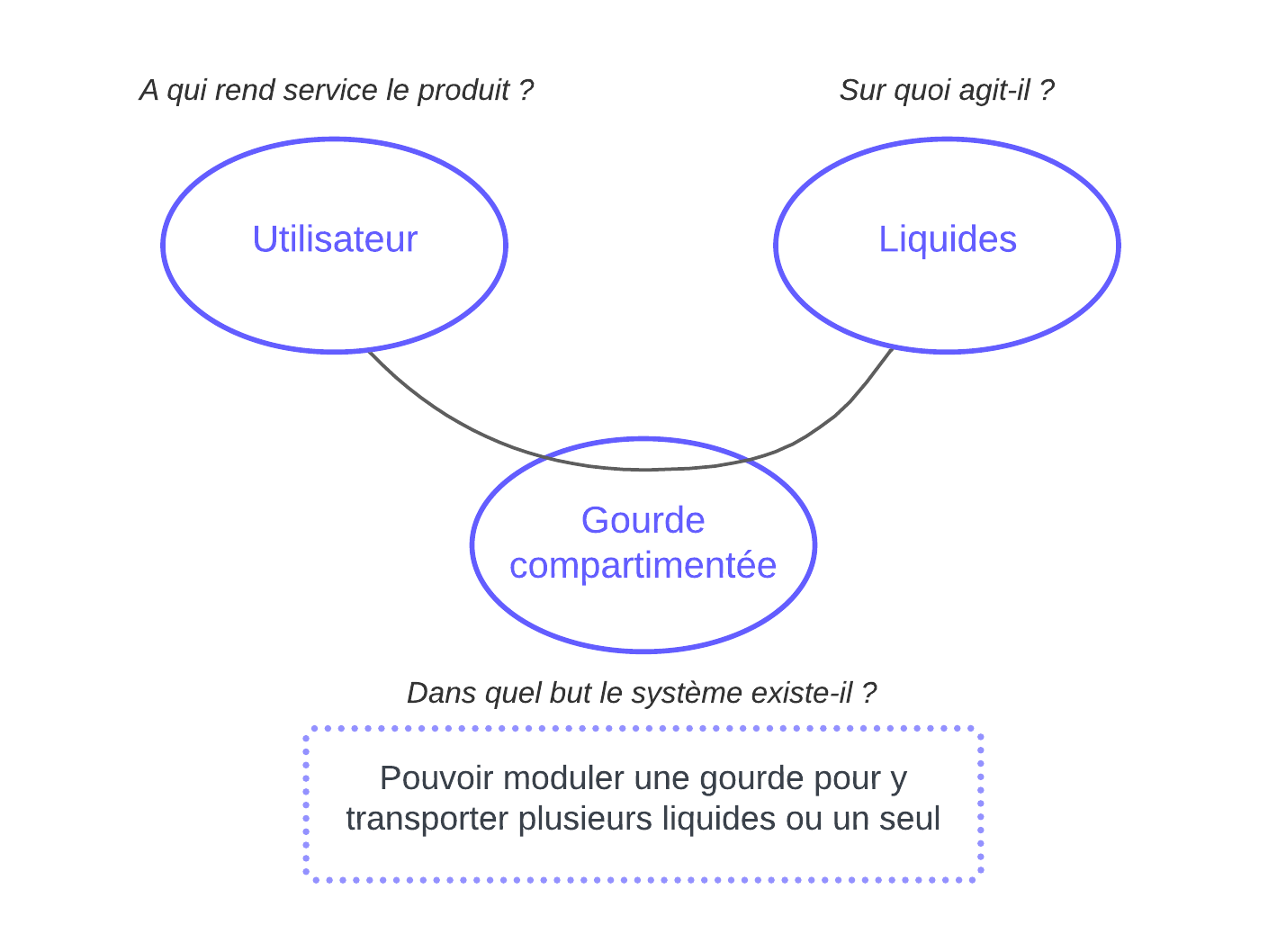

Bête à corne

Diagrammes prieuvre

| Gourde compartimentable en utilisation : | Gourde compartimentable au repos : |

|

|

|

FP1 : Permettre à l'Homme de moduler une gourde à sa convenance |

FP2 : Permettre à l'Homme de stocker la gourde après usage |

Contrôle de validité de ces besoins

Pourquoi le produit existe-t-il ? (cause, origines, …)

- Parce qu’il est nécessaire de s'hydrater

- Parce que beaucoup de personnes ont besoin de stocker de l'eau ou autre liquide hydratant pour les transporter ou avoir une source d'eau sous la main à tout moment

- Parce que les besoins en eau sont différents selon les personnes et leurs activités quotidiennes ou exclusives

Pour quoi ce besoin existe-t-il ? (finalité, but, …)

- Pour transporter de l'eau et d'autres choses en même temps, comme des encas, une autre boisson ou des clefs

- Pour séparer des liquides ou augmenter le volume de notre système

- Pour rendre le nettoyage et séchage de gourde plus simple

Qu’est ce qui peut le faire évoluer ?

- L'apparition d'une multitude de points d'eau potables

- La baisse du niveau de disponibilité des ressources et d’impressions plastiques

- Le changement du mode d'hydratation

- L'augmentation des températures mondiales et locales, changements extrêmes du climat

Qu’est ce qui pourrait le faire disparaître ?

- La généralisation de compartiments à eau moins volumineux et moins chers

- Un arrêt de l'activité physique en extérieur mondial

- L'arrêt de l'hydratation buccale (utilisation de perfusions, poches internes permettant l'hydratation du corps...)

- L’absence des matières premières et techniques de mise en forme

Dans sa forme actuelle, le besoin est-il validé ?

| Oui | Non |

Pourquoi ?

Parce qu’il y a peu de chances qu’il disparaisse dans les 15 prochaines années. Nous aurons en effet toujours besoin de nous hydrater peu importe où l'on se rend, de moduler nos objets en fonction de nos besoins et envies et transporter des liquides facilement.

IV - Modélisation & solutions techniques

Conception et modélisation

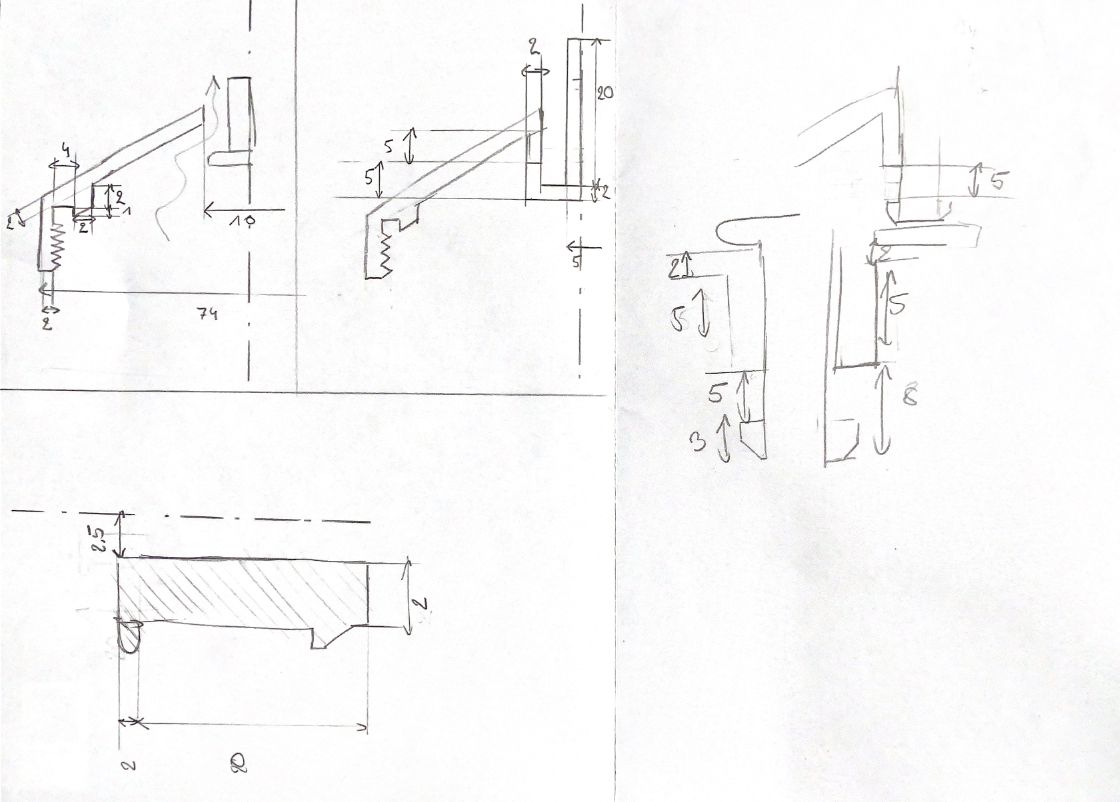

Afin de se coordonner sur le design et les détails de notre gourde, nous avons commencé par dessiner des croquis et trier ce qui était réalisable, utile, etc. Ces croquis nous ont permis de nous mettre d'accord sur la version finale envisagée pour notre prototype. Nous avons longuement réfléchi à la position et formes des modules, où positionner les joints pour réaliser l'étanchéité, quelle forme pour le bouchon séparateur pour qu'il puisse facilement se (dé)visser, quelles sont les normes concernant les filetages et leurs jeux. Nous avons aussi penser à un "pli" pour maintenir en position la gourde sur un porte-bidon de vélo.

A gauche : exemple d'un des rares croquis gardés de la conception et dimensionnement de la vale femelle et de la valve mâle.

A droite : illustration de la nécessité du pli sur la surface du corps de gourde (source : decathlon.fr).

Pour concevoir nos filetages, nous nous sommes basés sur la normalisation des filetages dans l'industrie et sur les gourdes en plastiques que nous possédions pour avoir une idée de leur taille sur notre gourde. Nous avons aussi pris en compte le fait que notre gourde devait s'adapter aux portes bidons du commerce qui sont standardisés et demande un diamètre de 74 mm sur toute la longueur du bidon. Les filetages débutent au même endroit sur le cercle formé par l'ouverture de la gourde, ainsi on garde une épaisseur constante, y copmpris au niveau des filetages.

Nous avons pensé à créer des emplacements l'insertion de plusieurs joints toriques sur tout les endroits nécessitant une étanchéité. Il est ainsi possible d'ordonner tous les composants vissés de l'assemblage de la manière souhaitée.

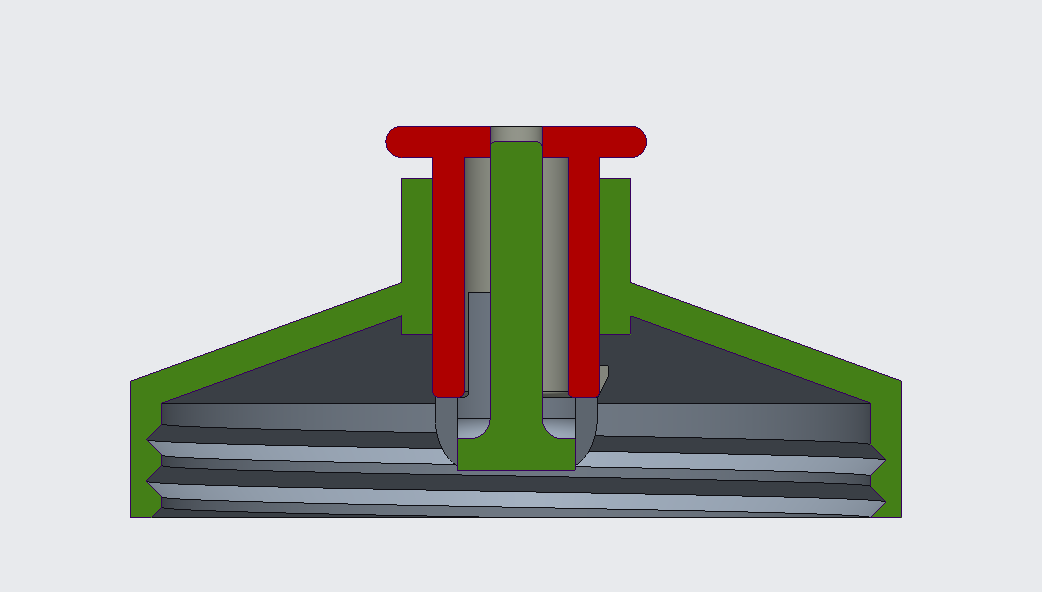

Après avoir passer de longues semaines à se demander comment faire notre bouchon supérieur, nous avons opté pour un système de valve mâle et valve femelle avec un léger serrage entre les deux pour assurer l'étanchéité. C'est un système courant pour ce type de produits et il était pour nous indispensable de le réaliser, notre produit étant destiné à une utilisation sportive.

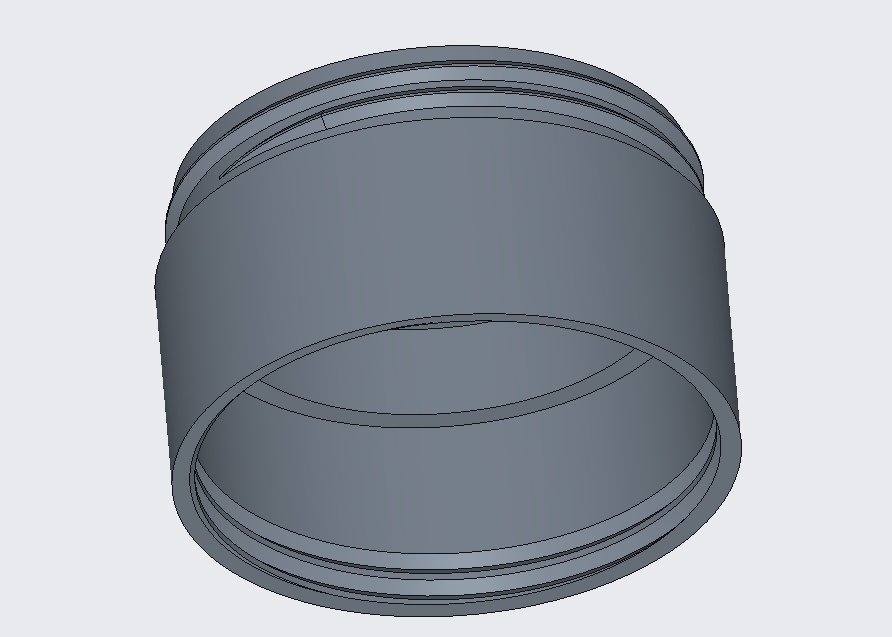

Assemblage la vale femelle et de la valve mâle, vue de coupe.

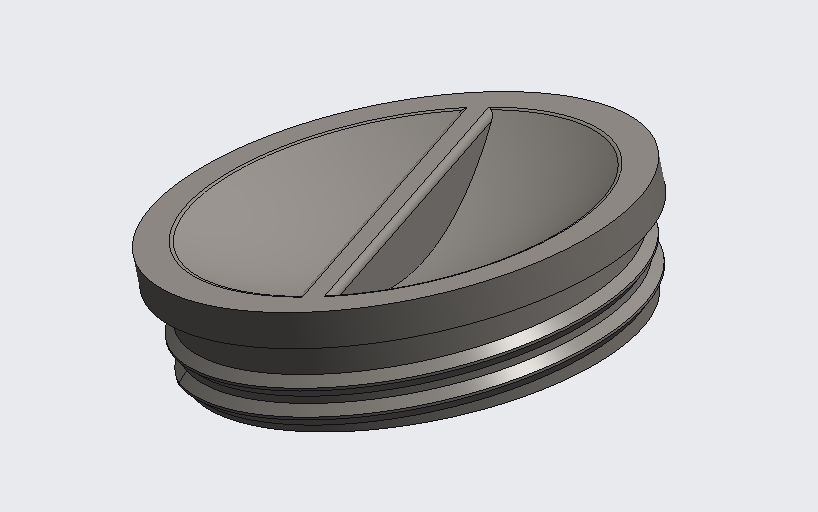

Nous avons choisi de séparer les deux compartiments à liquides par un "bouchon séparateur" qui se visse sur le compartiment à liquide "du bas". Lors de la conception de ce composant, nous avons dû faire attention à ce que son diamètres ne chevauche pas celui du corps de gourde, réfléchir à une forme permettant une prise en main correcte permettant de le serrer et de le desserrer sans forcer et enfin à l'emplacement du joint torique.

A gauche : bouchon séparateur.

A droite : bouchon séparateur assemblé sur la gourde.

Pour assurer encore plus de fonctionnalités à la FUZION 4000, nous avons voulu ajouter un compartiment sec. Ce compartiment sec remplace le bouchon du bas qui permet de fermer le compartiment à liquide du bas en utilisation, il faut donc faire étanchéité à cet endroit là aussi. Nous avons opté pour une fermeture par vissage pour accéder au contenu du compartiment sec, comme avec le reste de la gourde.

|

|

|

A gauche : bouchon séparateur.

Au milieu : assemblage du bouchon séparateur et du bouchon du bas (sans l'écusson de bois modélisé).

A droite : assemblage du bouchon séparateur et du bouchon du bas, vue de coupe.

Enfin, pour ajouter notre touche personnelle nous avons inscrit le nom de notre projet et nos noms sur les corps de gourde et avons réaliser un écusson "INSA" enchassé directement dans le bouchon du bas. C'est une plaque de 8mm d'épaisseur de contreplaqué qui à été choisie pour réaliser la gravure, celle-ci étant réalisable au laser seulement sur des surfaces planes. De plus nous ne connaissons pas la réaction de la résine photopolymérisable au laser.

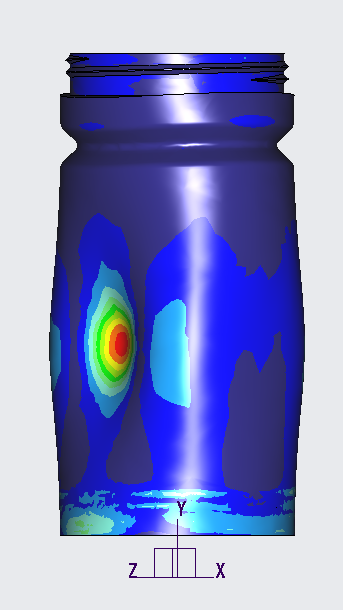

Modélisation des forces

Nous avons choisi de réaliser la simulation sur la gourde principale et de simuler des forces exercées par une main autour de la gourde. Pour cela nous avons modéliser l'application des forces de 50 N sur deux disques, un de chaque coté de la gourde, en considérant le haut et le bas de la gourde comme indéformables. La matière retenue étant le polypropylène (cf § Industrialisation) c'est avec celle ci que la simulation de forces à été faite. Le polypropylène est une matière avec une grande résistance à la fatigue, de plus la limite élastique, qui varie selon les soucres, est largemment supérieure à 5.42269 MPa.

|

|

|

|

Comme nos pièces comportent des filetages, il ne nous à pas été possible de réaliser celles-ci avec la fraiseuse ou la découpeuse laser. Nous avons cependant réalisé un écusson de bois pour faire varier les matériaux et l'utilisation de différentes machines.

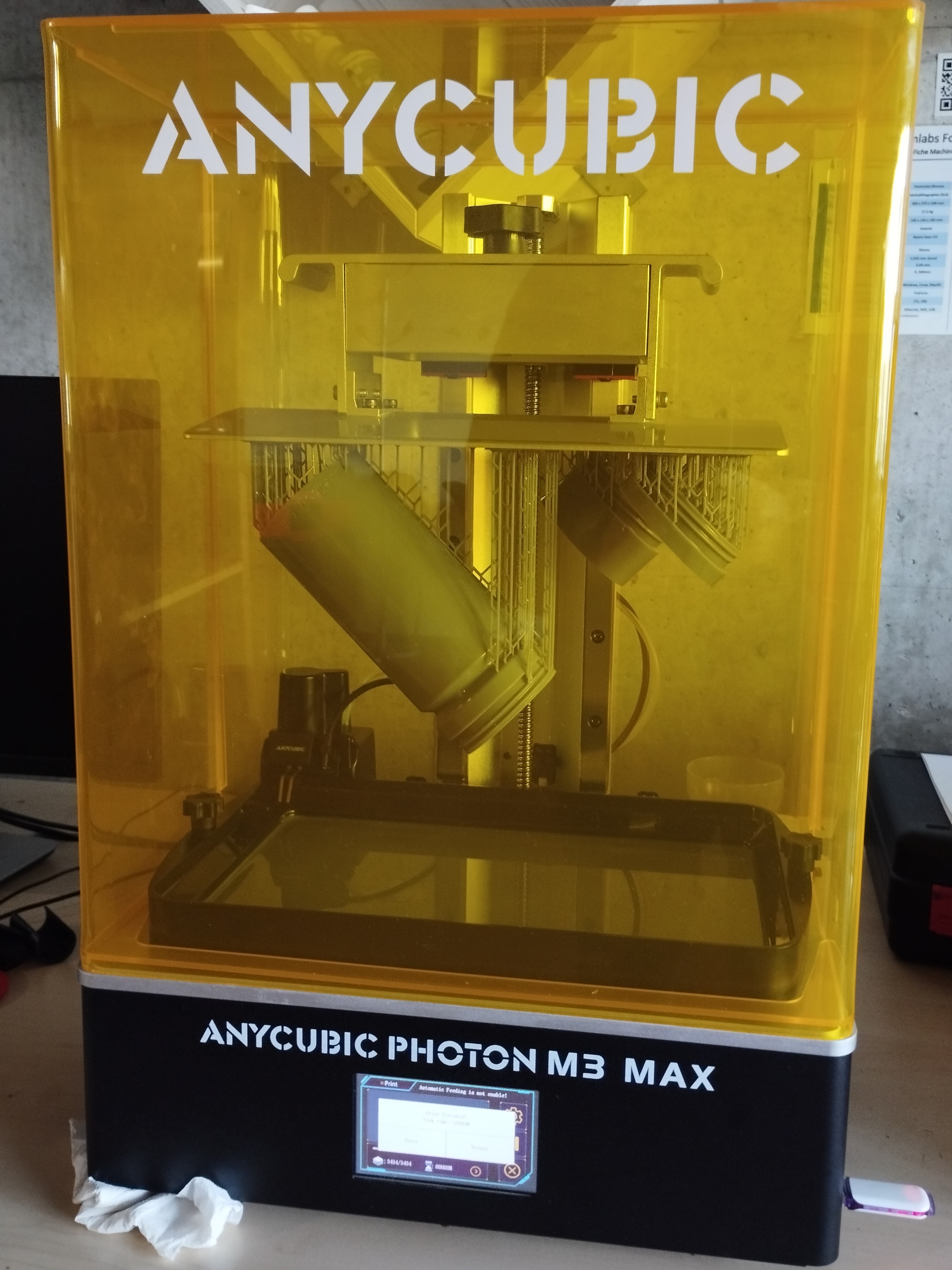

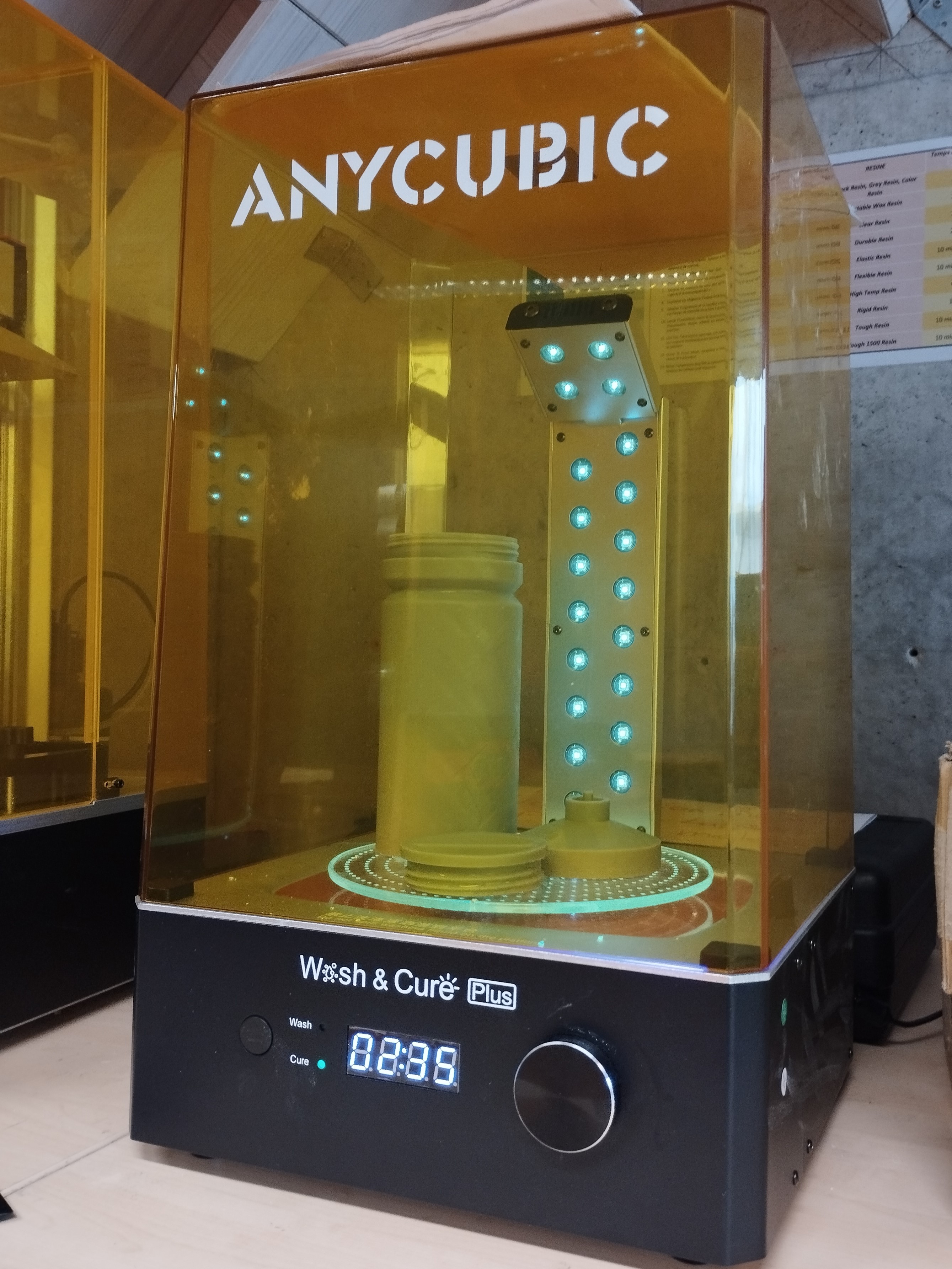

Ainsi, nous nous sommes tournés vers l'impression 3D. Suites à quelques soucis techniques concernant la Fortus et la Funmat, nous avons fini par nous tourner vers l'impression résine pour la majorité de nos composants. Il nous a tout de même été possible de réaliser quelques test de jeux sur nos filetages en FDM avec un filament ABS.

Nous avons utilisé l'imprimante Anycubic Photon M3 Max qui nous a permis d'imprimer nos pièces en résine Grey. Malgré l'utilisation de la résine photopolymérisable ayant un impact plus que négatif sur l'environnement (difficilement recyclable et nettoyage à l'isopropanol), ce type de fabrication additive permet un rendu d'une grande finesse (du à la hauteur de couche très faible) mais aussi un gain de temps considérable (le temps d'impression ne dépendant pas du nombre de pièces sur le plateau). Nous sommes tout de même très satisfaits du rendu final de notre projet imprimé en resine "Grey". Cependant, on pourra noter que le corps de gourde n'est pas parfaitement cylindrique mais plutôt elliptique. Cette déformation peut être due à plusieurs paramètres. Les composants sont imprimés à 45° et non en contact direct avec le plateau pour diminuer la surface de contact avec le plateau pour mieux retirés à la fin. Ainsi comme nos compartiments sont longs à imprimer et les supports se sont parfois décollés avec le temps. Alors au cours de l'impression, les parois sont encore souples, elles ont donc pu s'allonger avec le poids que la gourde accumulait au fil des heures, lui donnant ainsi une forme elliptique plus que ronde. On peut d'ailleurs voir des traces elliptiques sur les deux côtés de chaque gourde et sur aucun autre composant, ce qui renforce cette hypothèse d'allongement avec le poids de la gourde, ce ne sont donc pas les traces des couches d'impression. Aussi, il n'est pas à exclure l'effet léger d'une manipulation et d'un nettoyage brutal dès la fin d'impression alors que la résine n'était pas encore solidifiée par les UV.

Gauche et milieu : phase d'impression avec la Anycubic Photon M3 Max et phase de traitement UV.

Droite : traces elliptiques sur un des deux côtés des parties principales de la gourde.

Le bouchon du bas et le compartiment sec avec les joints.

Le bouchon séparateur vissé sur une des gourdes.

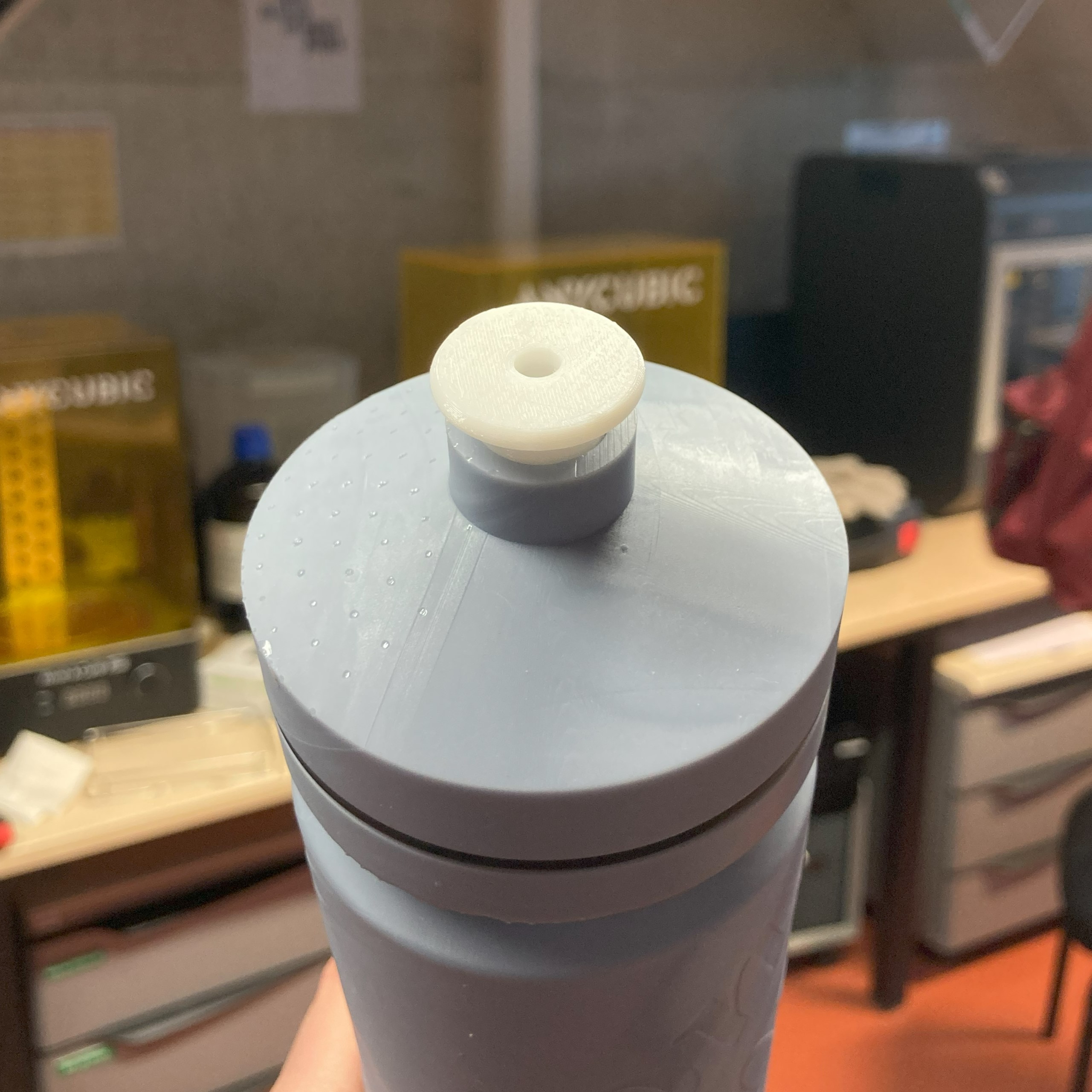

Enfin, nous avons aussi utilisé la Markforged Mark Two pour réaliser la valve mâle. Nous voulions réaliser cette pièce dans un matériau souple car sinon elle ne pouvait être intégrer à la valve femelle et nous ne pouvions pas envisager une impression en assemblage direct car il aurait fallu utiliser des supports dans des endroits inaccessible avec une pince. Nous avons donc choisi d'utiliser la Markforged qui utilise un filament souple spécifique à la marque.

Valve mâle imprimée en filament souple avec la Markforged Mark Two.

Valve mâle après avoir été rentrée dans la valve femelle. Elle peut continuer à bouger de haut en bas comme il y a un peu de jeu.

Nous avons terminé notre gourde en enchassant dans le bouchon du bas le logo INSA gravé sur un disque de contreplaqué avec la découpeuse laser. Cela nous a permis d'utiliser la découpeuse laser et d'en comprendre le fonctionnement.

Disque de bois réalisé avec la découpeuse laser avec "INSA" gravé dessus.

Rendu final avec différentes modulations.

Voici une représentation schématique de notre organisation sous la forme d'un diagramme de GANTT.

Bien sûr, nous pensons qu'il existe plusieurs pistes d'améliorations de notre projet, telles que l'étude du matériau le plus adapté à la forme et à l'utilisation de la gourde ou bien aussi à la forme en elle-même des valves comme il en existe des dizaines et des dizaines de versions, cette partie de la gourde peut être repensée pour être plus facile à fabriquer ou moins chère en production.

Pour conclure, ce projet nous a permis de comprendre les démarches de ce que pourrait être la phase de prototypage d'un produit. De plus nous nous sommes aperçus dès les premières séances que la consigne simple "d'innover" était en réalité bien plus difficile à mettre en oeuvre qu'escompté. En effet, ce n'est seulement qu'au bout de la 2ème séance qu'une idée nous est venue.

Il nous a ensuite fallut mettre en oeuvre cette idée, tout d'abord avec une modélisation 3D et par la suite avec les outils à notre disposition. La partie CAO a été assez challengeante pour nous tous, nous avons dû faire appel à toutes les ressources à notre disposition pour pouvoir réaliser corrctement ce que nous avions en tête. La partie réalisation nous à aussi donné du fil à retordre car aucun membre du groupe n'avait de solide experience avec les imprimantes 3D (FDM et SLA). Nous avons, là aussi, dû comprendre le fonctionnement de l'outil, faire des recherches sur les materiaux à notre disposition et des tests pour paramétrer correctement les machines.

Ce projet nous a aussi fait faite un premier contact avec la simulation des différentes contraintes que peut rencontrer le produit fini.

Enfin nous pouvons noter le fait que comme tous les travaux de groupe, ce projet nous à fait progresser sur le plan de la communication, de l'organisation, de la répartition des taches, etc... Ce qui n'est jamais négligeable.

Plaquette finale de notre projet : la gourde compartimentable.

Auteurs : Porte Gobelet polyfonctionnel

CHASLOT-DENIZE Ewen

GM2 - 2023 - Porte Gobelet polyfonctionnel

Lafay Clément

GM2 - 2023 - Porte Gobelet polyfonctionnel

COVES Lilou

GM2 - 2023 - Porte Gobelet polyfonctionnel

Hibou Merlin

GM2 - 2023 - Porte Gobelet polyfonctionnel