Clé allen universelle

Sommaire :

- Introduction

- Analyse du marché

- Analyse fonctionnelle

- Bête à corne

- Pieuvre

- Conception du produit

- Schéma, dessins

- Matériau

- CREO

- Calculs et simulations

- Réalisation du prototype et fonctionnement

- Première impression

- Deuxième impression

- Modifications et impressions finales

- Vignette A5

- Diagramme de Gantt

- Conclusion

Introduction

Que l’on soit bricoleur du dimanche ou aguerri, nous avons toujours besoin de clés Allen. Ces clés hexagonales sont en effet indispensables à la manipulation de vis à six pans creux, que ce soit pour le serrage ou le déserrage. Nombreux sont ceux qui ont, chez eux, le fameux jeu de clés hexagonales bien rangé dans une boite. Mais combien sont les bricoleurs qui n’ont jamais perdu une des tailles de clé ou qui sont embêtés à chaque fois qu’il faut transporter toute la boite. De cette réflexion est née l’idée d’une clé Allen universelle qui rassemblerait toutes les tailles de clés hexagonales en un seul outil. Aussi maniable qu'un tournevis, elle permettrait passer d'une taille de clé à une autre en quelques secondes. Ce produit représenterait un gain de temps et d'espace précieux tout en garantissant une utilisation facile et sans prise de tête.

Analyse du marché

- Produits existants

Quand nous pensons clé Allen, nous pensons au produit utilisé le plus couramment : la boite contenant un panel de clés de tailles différentes. Chaque clé doit être prise séparemment lors de l'utilisation et le prise en main n'est pas obtimale, le diamètre de la surface prise en main est très petit et rend ainsi le serrage ou le désserrage difficile.

Il existe également des jeux de clés raccordées par une simple pièce en plastique qui permet de les tenir accrochées entre elles et de sortir uniquement celle dont on a besoin. Ce produit présente les mêmes inconvénients que le précédent.

Il existe également plusieurs clés allen accrochées ensemble par un simple anneau. En plus du petit diamètre de la clé, l'utilisation est rendue compliquée par le fait que toutes le sclés soient solidaires à un même anneau. Nous pouvons facilement imaginer comme cela est embêtant lors d'une opération de vissage en dévissage et ce encore plus en milieu restreint.

Le produit se rapprochant le plus de notre invention est certainement la poignée de clés Allen qui contient plusieurs clés solidaires d’un unique manche. Ce système rassemble plusieurs tailles de clés en un seul outil mais sa maniabilité reste approximative. Le manche est de taille réduite et il n'y a aucun système pour bloquer la clé utilisée, ce qui peut être un problème lors de l'utilisation.

- Caractéristiques techniques habituelles

Avons de commencer toute démarche de conception du produit, il a été important de se renseigner sur les caractéristiques techniques du produit. Ainsi, nous avons recherché les tailles de clé Allen habituellement utilisées et existante. Nous avons également répertorié la profondeur des trous dans la vis correspondant aux différentes tailles. Les vis étant soumises à différentes normes, il était évident de nous aligner avec celles-ci.

Analyse fonctionnelle

- Bête à corne

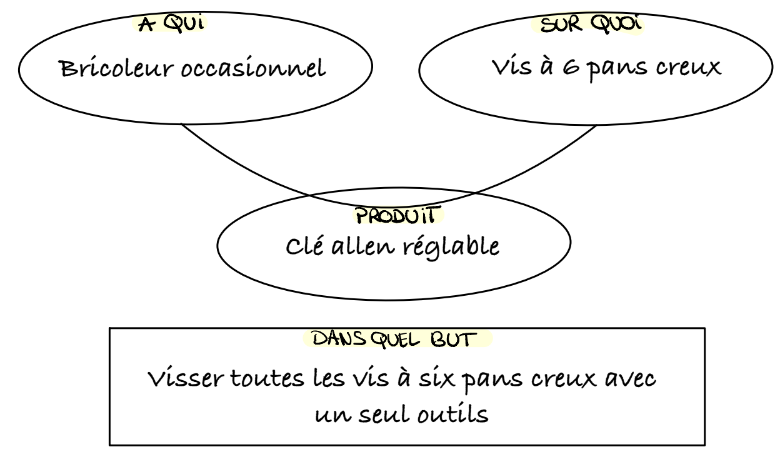

Ci-dessous la bête à corne de notre clé Allen universelle :

Contrôle de validité des besoins

Pourquoi le produit existe-t-il ?

- Parce qu’il est compliqué de serrer ou desserrer une vis à la main ;

- parce qu’il y a un grand risque de perdre une taille de clé Allen ;

- parce que cela permet un gain de place et de temps.

Pour quoi ce besoin existe-t-il ?

- Pour éviter les pertes de temps et d’outillage.

Qu’est ce qui peut le faire évoluer ?

- La suppression des vis ;

- le procédé de fabrication rendant notre conception obsolète.

Dans sa forme actuelle, le besoin est-il validé ?

OUI NON

OUI car il y a peu de chance que le produit disparaisse dans les 10 prochaines années, les vis étant omni-présentes dans tous les environnements qui nous entourent.

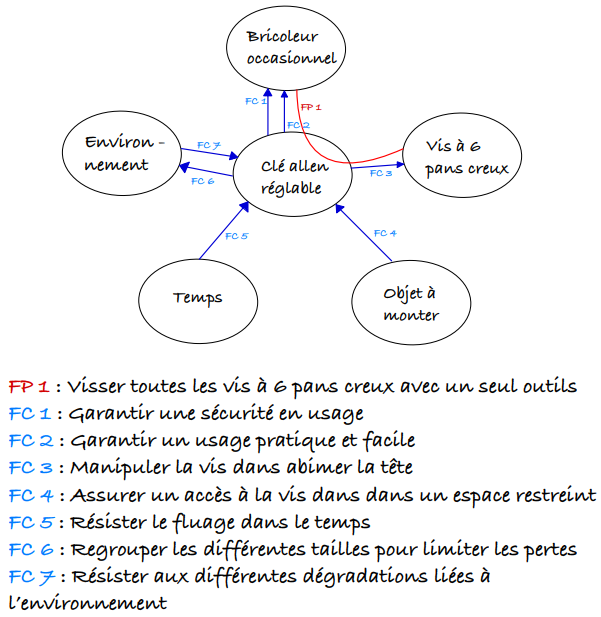

- Pieuvre

Nous avons continué l’analyse fonctionnelle de notre produit par la réalisation du diagramme pieuvre qui permet de lister les fonctions principales et les fonctions contraintes.

CAHIER DES CHARGES FONCTIONNEL

Conception du produit

- Premiers schéma

A l’instant où l’idée a émergé, il a fallu rendre la pensée concrète et visuelle en réalisant les premiers croquis et schémas du système.

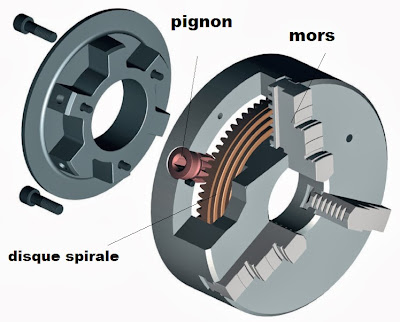

A l’origine, deux idées de mécanismes ont été proposés : un mécanisme sous forme de mord concentrique (schéma 1) et un mécanisme ressemblant au mandrin d'une perçeuse (schéma 2).

Malheureusement aucun de ces 2 systèmes ne s’est avéré réalisable car, à chaque fois, nous n’avions pas de solution pour maintenir la taille de clé en cours d’utilisation dans sa position. Nous avons donc ensuite cherché d’autres mécanismes réalisables et résolvant ce problème. Après de longues réflexions et plusieurs échecs nous avons décidé de réaliser notre produit de manière télescopique avec un système de cales bloquant chaque position. Nous avons pris le parti de réaliser un objet demandant une précision au dixième de millimètre, ce que nous savions possibles sur plusieurs imprimantes 3D disponibles au Fablab.

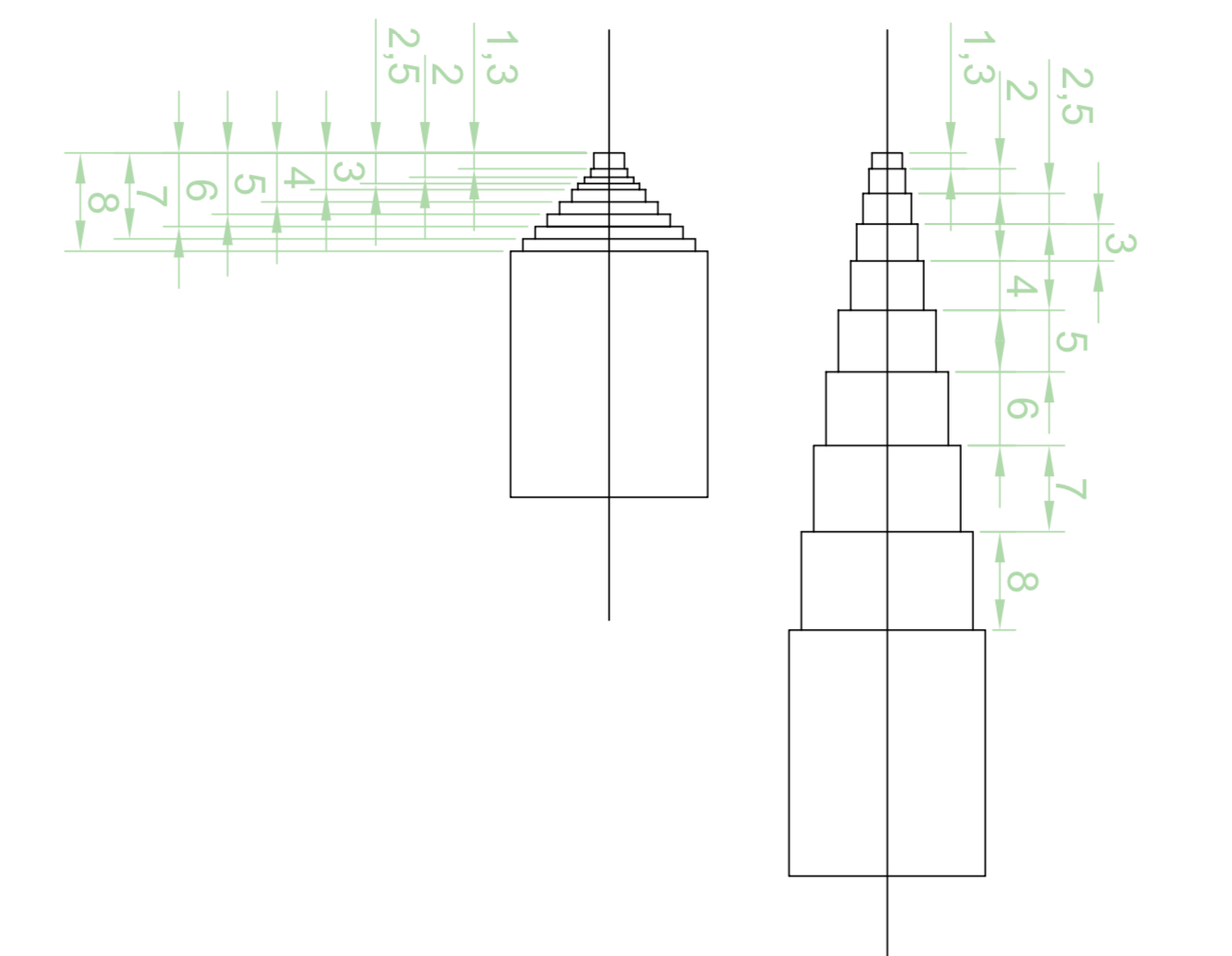

Voici les premiers schémas que nous avons réalisés pour représenter ce nouveau mécanisme :

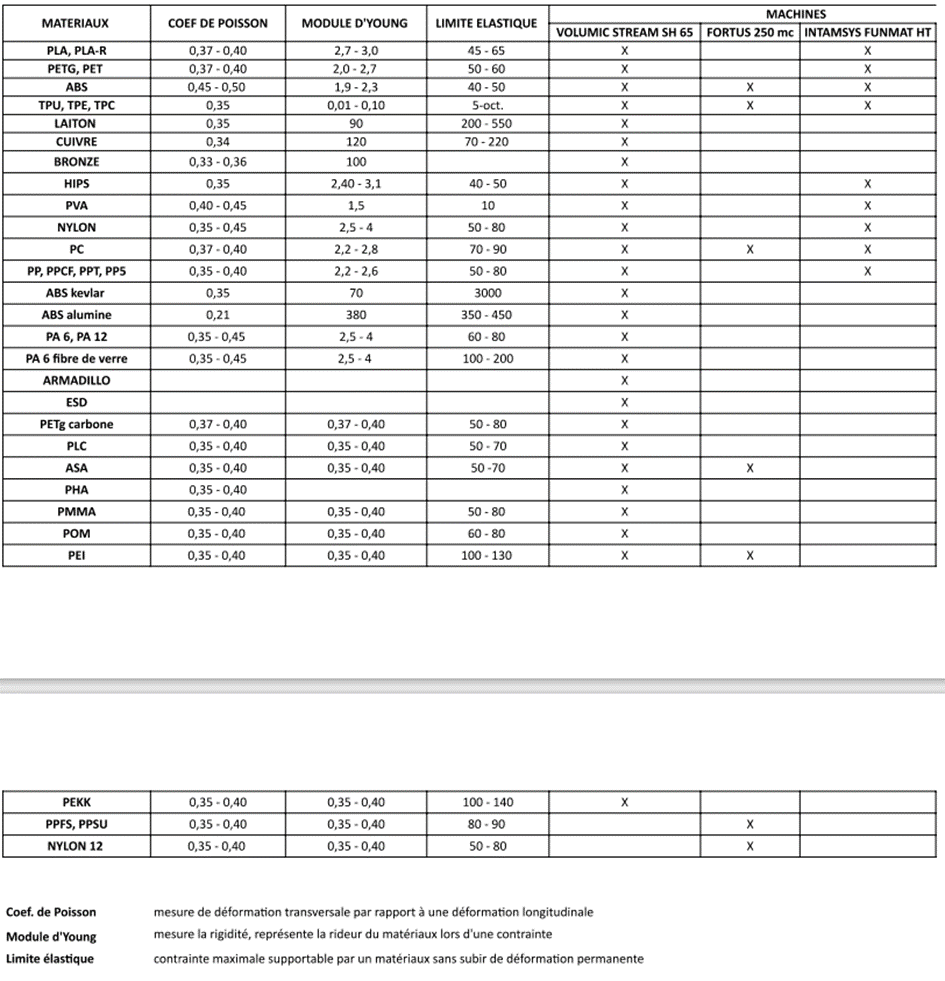

- Matériaux

Nous nous sommes en parallèle posé la question du matériau à utiliser pour notre produit. Pour cela nous nous sommes servi du coefficient de poisson, du module d’Young et de la limite élastique. Voici le tableau comparatif rassemblant les résultats de ces recherches.

A cette étape, nous comptions réaliser notre prototypegrâce à l'imprimante 3D volumique cependant notre produit a été conçu comme un produit en métal. Nous avons effectivement réalisé les simulations de résistance avec de l'acier et il est nécessaire d'utiliser ce matériau afin que le produit puisse assurer ses fonctions. Nous nous sommes également renseignés sur la possibilité de fabrication de notre produit à plus grande échelle et nous savons qu'il est possible d'utiliser une imprimante à poudre 3 dimensions pour faire notre clé allen universelle en métal. En effet, à ce moment là du projet l'usinage était impossible car nos pièces devait être imprimer directement ensemble, les assembler après impression n'étant pas possible de par notre système de cale. De plus la précision de cette imprimante Volumic devait nous permettre d'imprimer directement l'assemblage pour réaliser notre produit, malgré sa complexité.

Nous avions comme projet de différencier les tailles de clés par des couleurs cependant cela n'est pas faisable à l'INSA et demandrait bien trop de coût et de préparation à chaque impression (achat de nombreuses bobines, changement des paramètre suivant la couleur).

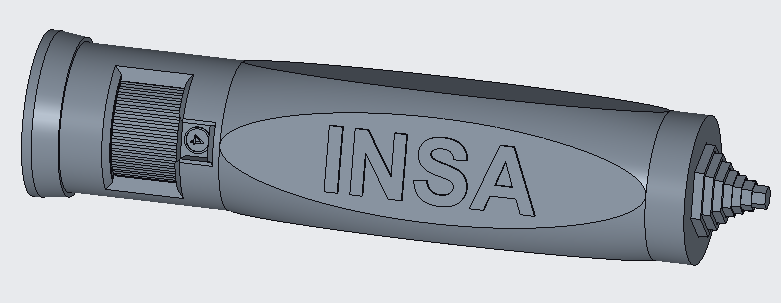

- CREO

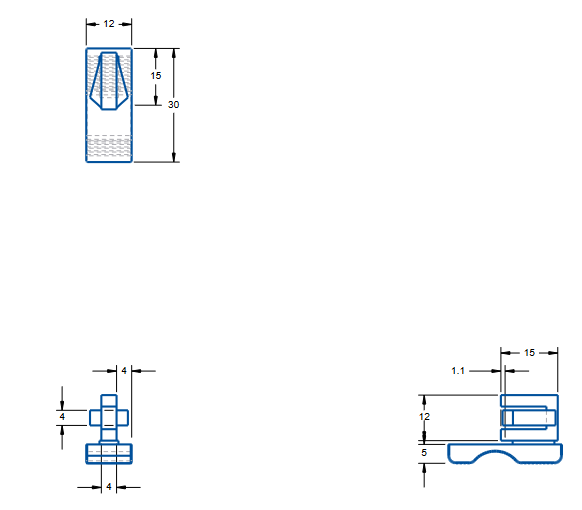

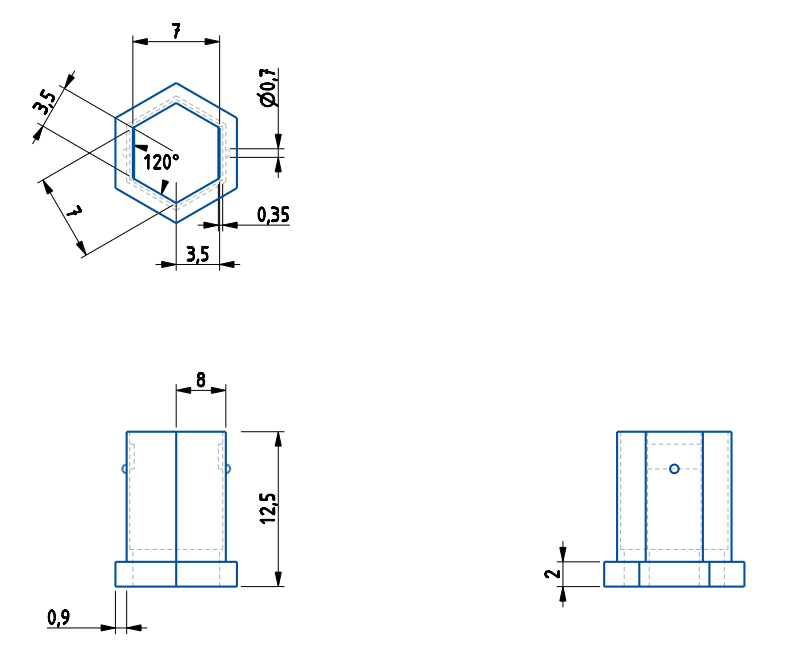

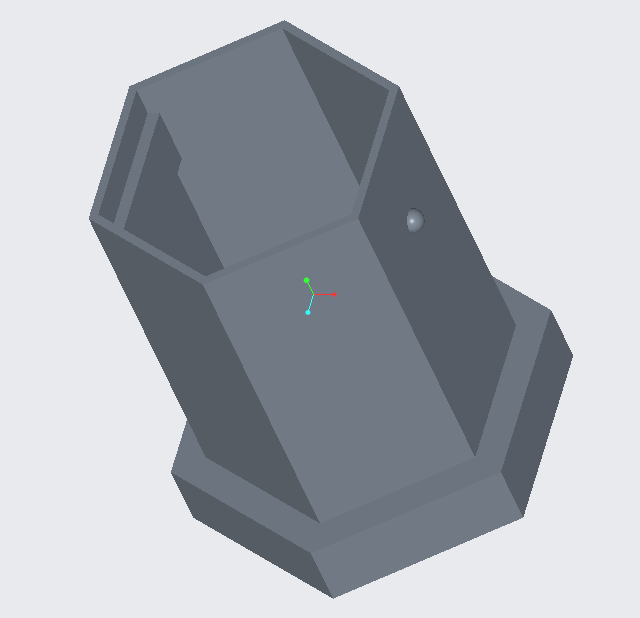

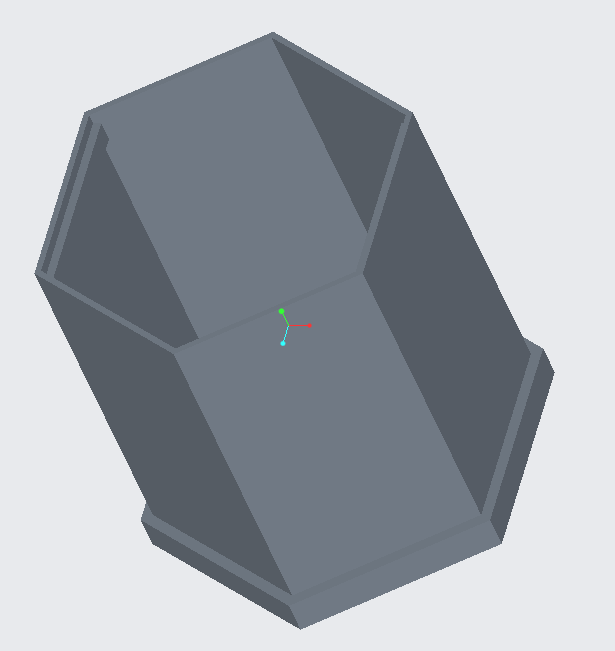

La modélisation en trois dimensions a été réalisée en 4 partie distinctes. La première a avoir été modélisée est le manche de la clé allen, en effet cette pièce était assez simple et il a été naturel de la modéliser en premier. Ensuite, le poussoir et les clés allen a proprement parlé ont été modélisées. Il a bien sur fallu se baser sur les dimensions du manche pour créer un poussoir aux bonnes dimensions et ergonomique. Les différentes tailles de clés allen ont toutes été réalisées séparément sur un modèle similaire, seule la taille de celles-ci a été modifiée à chaque fois. Enfin, il a fallu assembler toutes les pièces les unes avec les autres.

Ci-dessous les dessins d'ensemble du manche, du poussoir, de la petite taille de clé allen et de la grande taille de clé allen (à l'échelle 2:1) :

MANCHE POUSSOIR

PETITE TAILLE GRANDE TAILLE

MANCHE POUSSOIR PETITE CLE GRANDE CLE

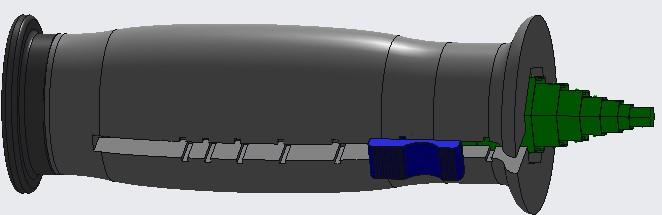

Maintenant que nous vous avons présenté les pièces chacune séparemment voici l'assemblage final de notre assemblage :

ASSEMBLAGE FINAL

Simulations

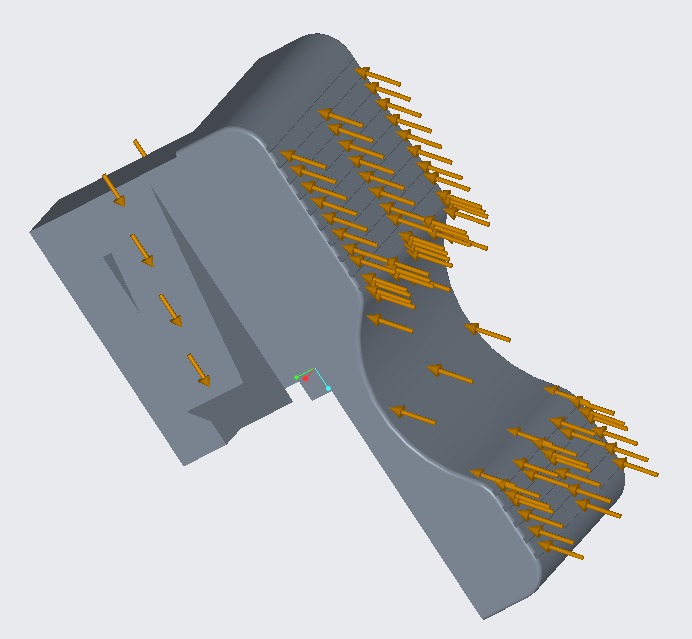

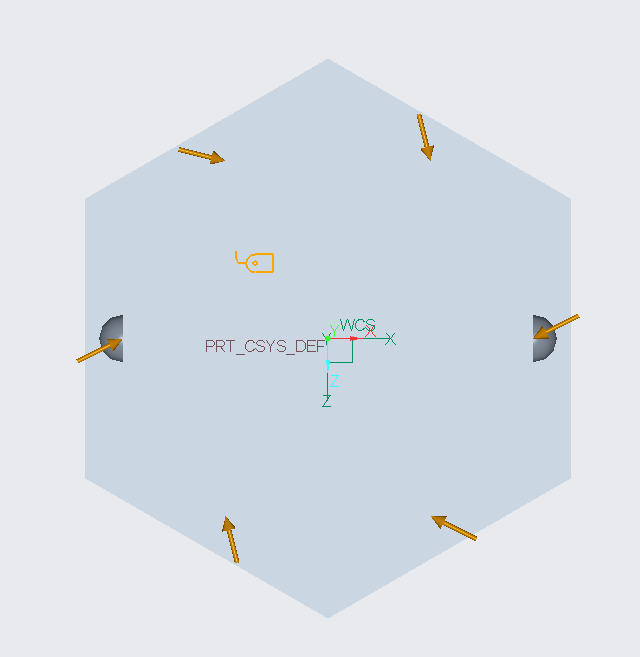

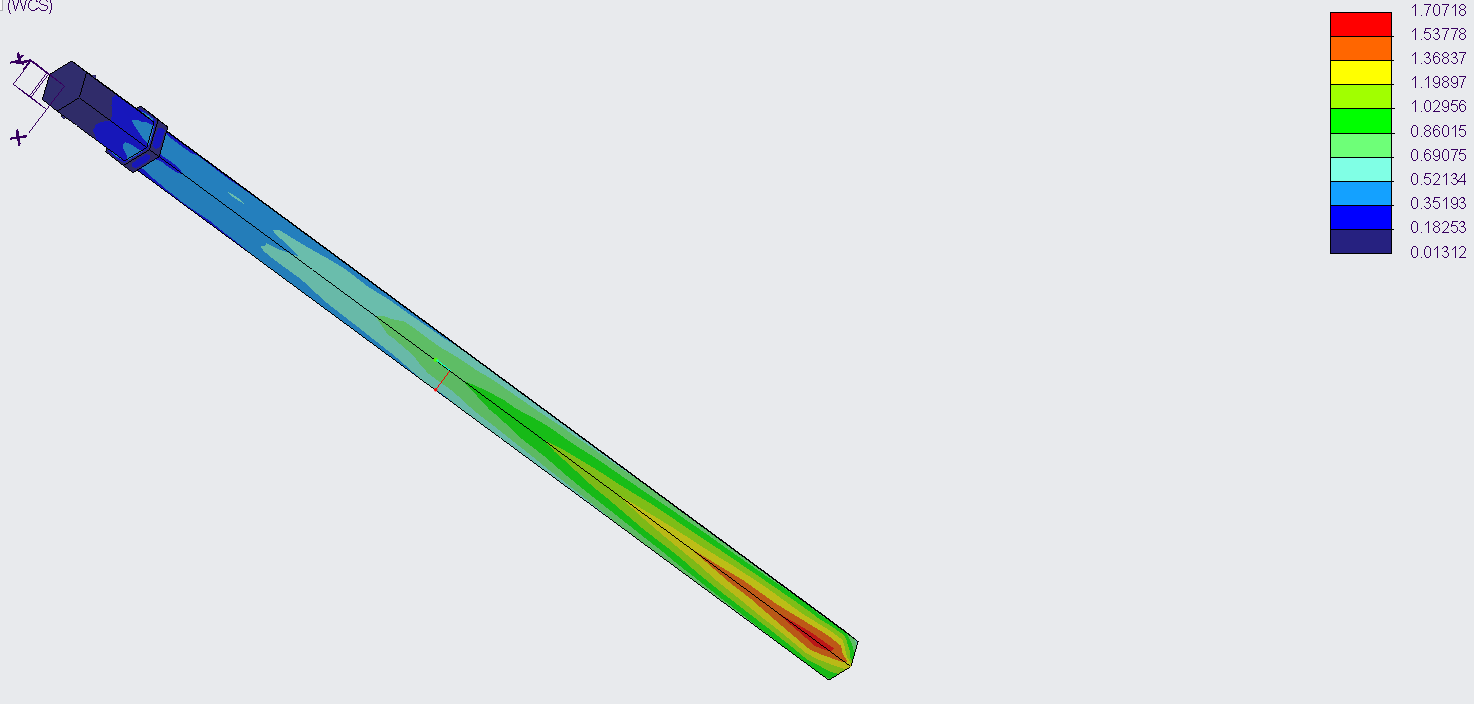

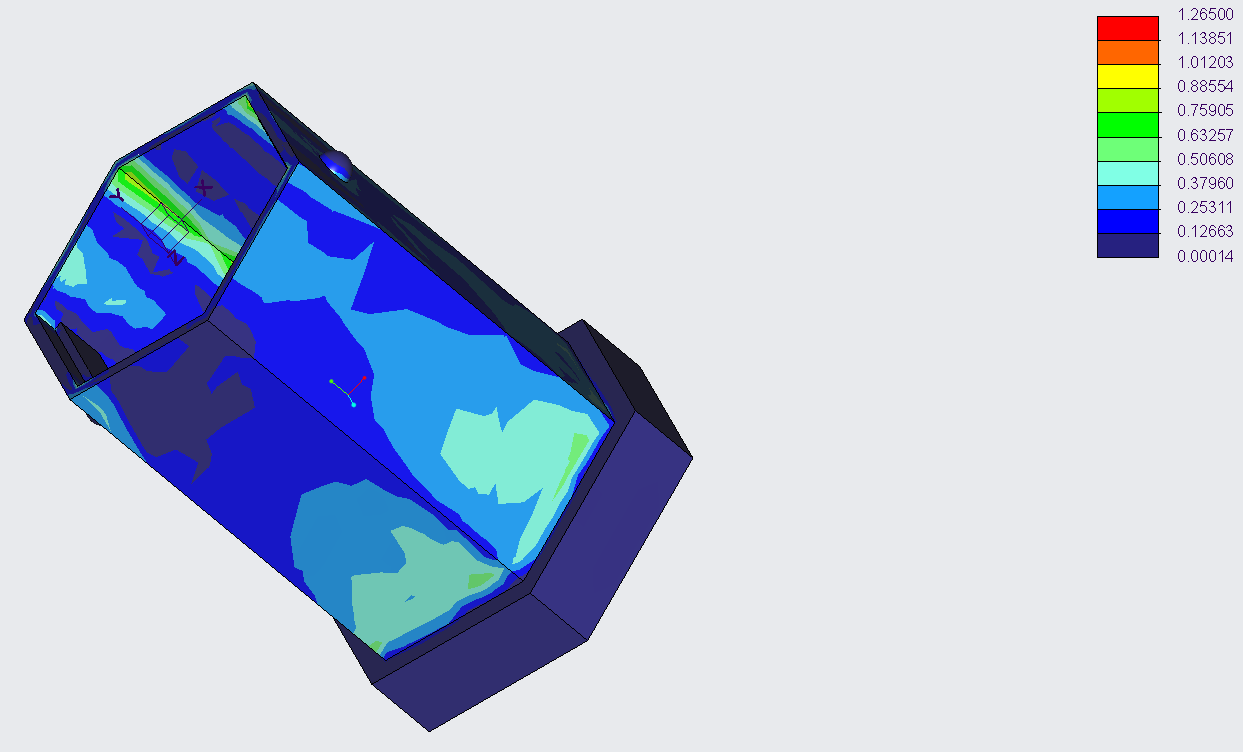

Nous avons choisi de réaliser les simulations sur deux tailles de clé distinctes (la tige et une grande taille) ainsi que sur le poussoir. Ce sont effectivement les pièces qui nous semblaient les plus soumises à des forces. Ces simulations ont été réalisées avec le matériau réel de réalisation du produit, c'est à dire l'acier. Notre prototype sera lui en plastique mais le produit fini devrait être réalisé à l'aide d'une imprimante métal à poudre. Réaliser notre clé allen universelle en métal est indispensable au bon fonctionnement et à la bonne résistance du produit.

Voici le résultat des simulations sur les trois pièces énoncées ci-dessus :

Voici tout d'abord les forces que nous avons appliquées aux pièces, en respectant le moyen d'utilisation du produit et l'ordre de grandeur des forces appliquées sur chacune des surfaces :

POUSSOIR TIGE TAILLE 6

Voici maintenant l'analyse finale, qui ne révèle pas de fragilité dangereuse sur notre produit :

POUSSOIR TIGE

CLE TAILLE 6

Nous remarquons une fragilité sur les languette du poussoir mais cette fragilité est nécessaire au fonctionnement du mécanisme. En effet, cette pièce doit pouvoir légèrement se déformer et coulisser dans la rainure du manche lorsque l'utilisateur applique une force avec son doigt sur le haut du poussoir. Il n'y a aucun problème de résistance sur la taille de clé de diamètre 6. Nous pouvons relever un fragilité au bas de la tige (lié au manche) mais rien d'alarmant.

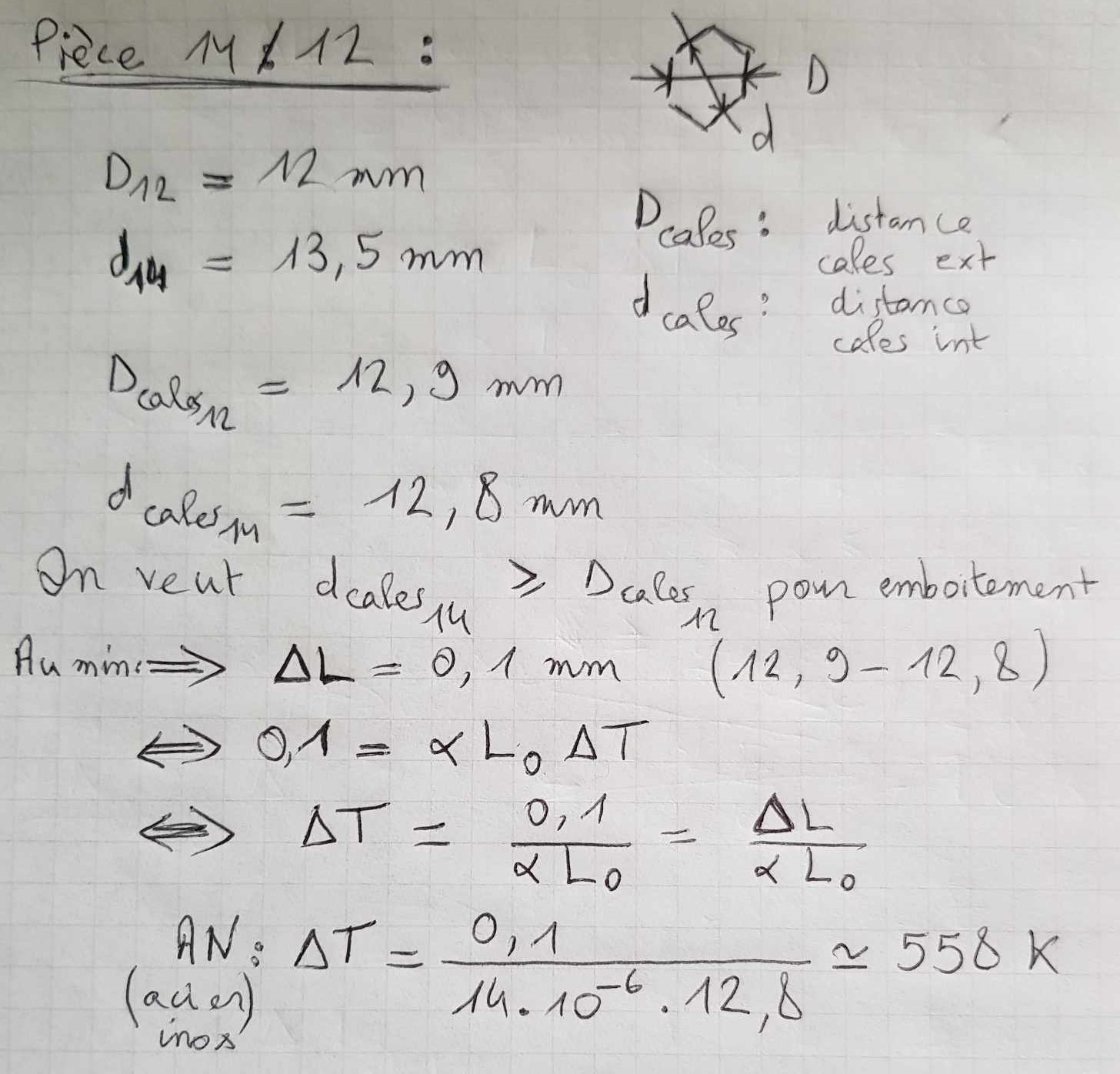

Pour finir les simulations de forces appliquées, nous avons également réalisé quelques calculs de dimensionnement que voici :

Prototype et fonctionnement

- Première impression

Nous savions que la première impression ne serait certainement pas la bonne et ce fut effectivement le cas. Notre objet comprenant un assemblage complexe, nous savions qu’il faudrait rajouter du support lors de l’impression pour que celle-ci soit possible. Nous avons donc du rajouter une fine couche de support entre chaque taille de clé allen ainsi qu’un radeau permettant au plastique de mieux se poser sur le plateau. Nous avions pour projet de retirer le support indésirable à la main après impression. Ce devait être une étape délicate mais pas infaisable. Cependant nous nous sommes rendus compte au cours de l’impression que certaines couches de support ne seraient plus accessibles à la fin de l’impression. Après presque 3 heures d’impression nous avons donc récupéré un prototype non fonctionnel.

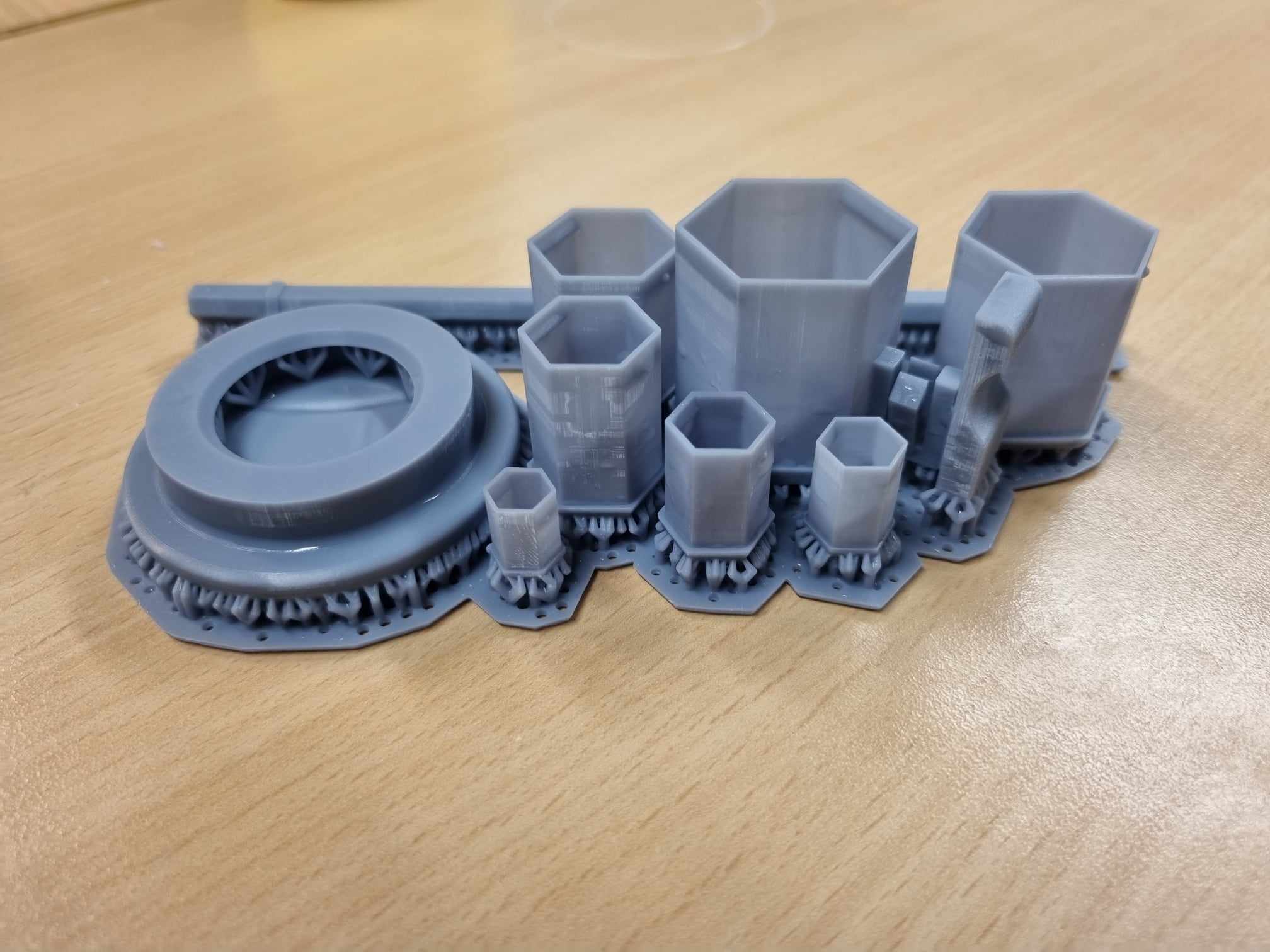

Voici le résultats en photo de cette première impression :

A la suite de cet échec, nous avons réfléchis à différents moyens de résoudre le problème du support. Plusieurs idées ont émergées telles que l’utilisation d’une imprimante permettant la dissolution du support par solution aqueuse. Une autre solution plus simple, était de choisir manuellement les supports avant l’impression au lieu de laisser le logiciel d’impression les placer de manière automatique.

2. Deuxième impression

Lors de la deuxième tentative d'impression, nous avons finalement choisi de créer un chanfrein sur chacune des tailles de clés afin de pouvoir les assembler après impression et donc de supprimer le problème de support. Cette fois ci, nous avons imprimé avec une imprimante 3D à résine : Anycubic. En effet, la Volumic Stream SH65 que nous avions utilisé pour la première impression n'était plus en état de fonctionnement. Quelques problèmes de dimensions persistent mais l'idée semble être bonne et c'est de bonne augure pour la suite !

Cette version de notre produit est fonctionnelle mais complexe et très fragile. C'est pour cela que nous avons réfléchi à un moyen de créer une version améliorée (voir 3ème impression).

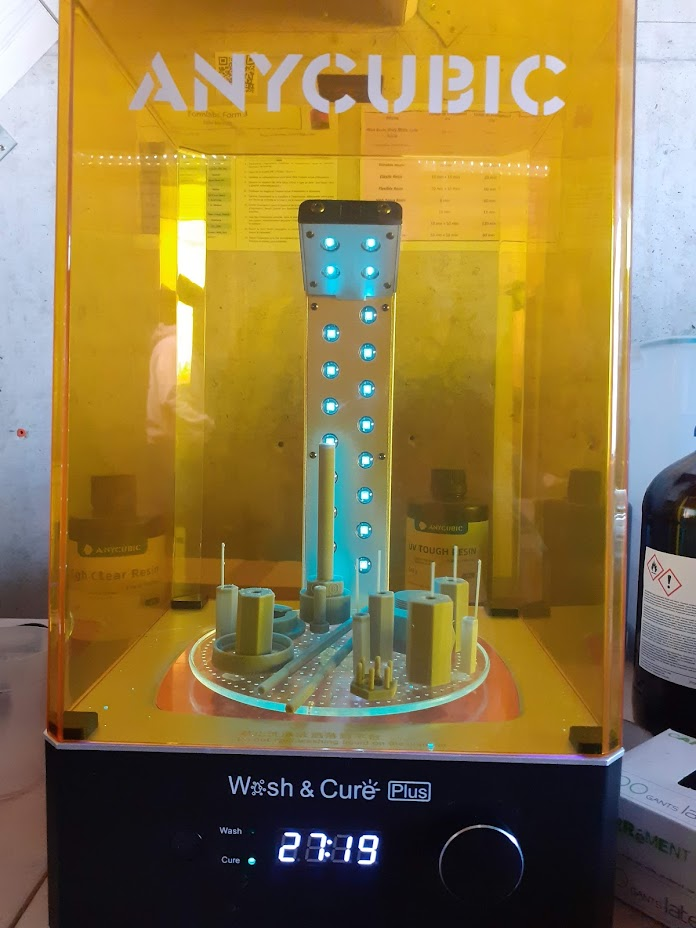

L'imprimante résine nécessite un lavage des pièces ainsi qu'une exposition aux UV de celles-ci. Voici une photo du passage aux UV de nos pièces :

Cette étape est indispensable pour bien garantir la bonne polymérisation des pièces. La post-polymérisation permet aux impressions d'atteindre la meilleure résistance et de se stabiliser.

3. Modifications et impressions finales

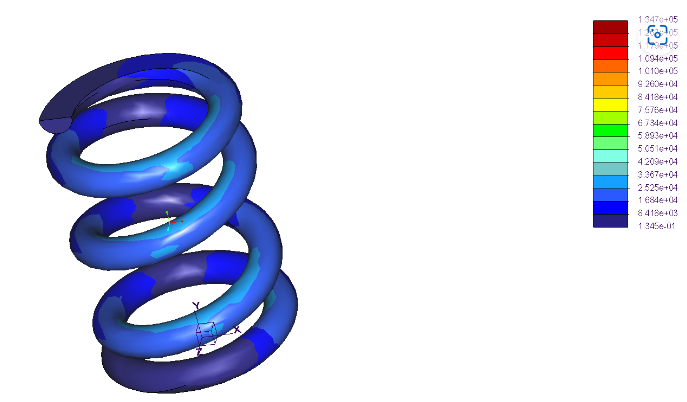

Finalement, il nous est venue une nouvelle idée changeant légèrement la conception mais améliorant l'efficacité, la rigidité et réduisant la complexité du produit. Il s'agit de remplacer le poussoir par un ressort qui controlerais la sortie des tailles de clés allen. Nous avons donc retravaillé un petit peu la CAO et réalisé une simulation de résistance du ressort que voici ci-dessous :

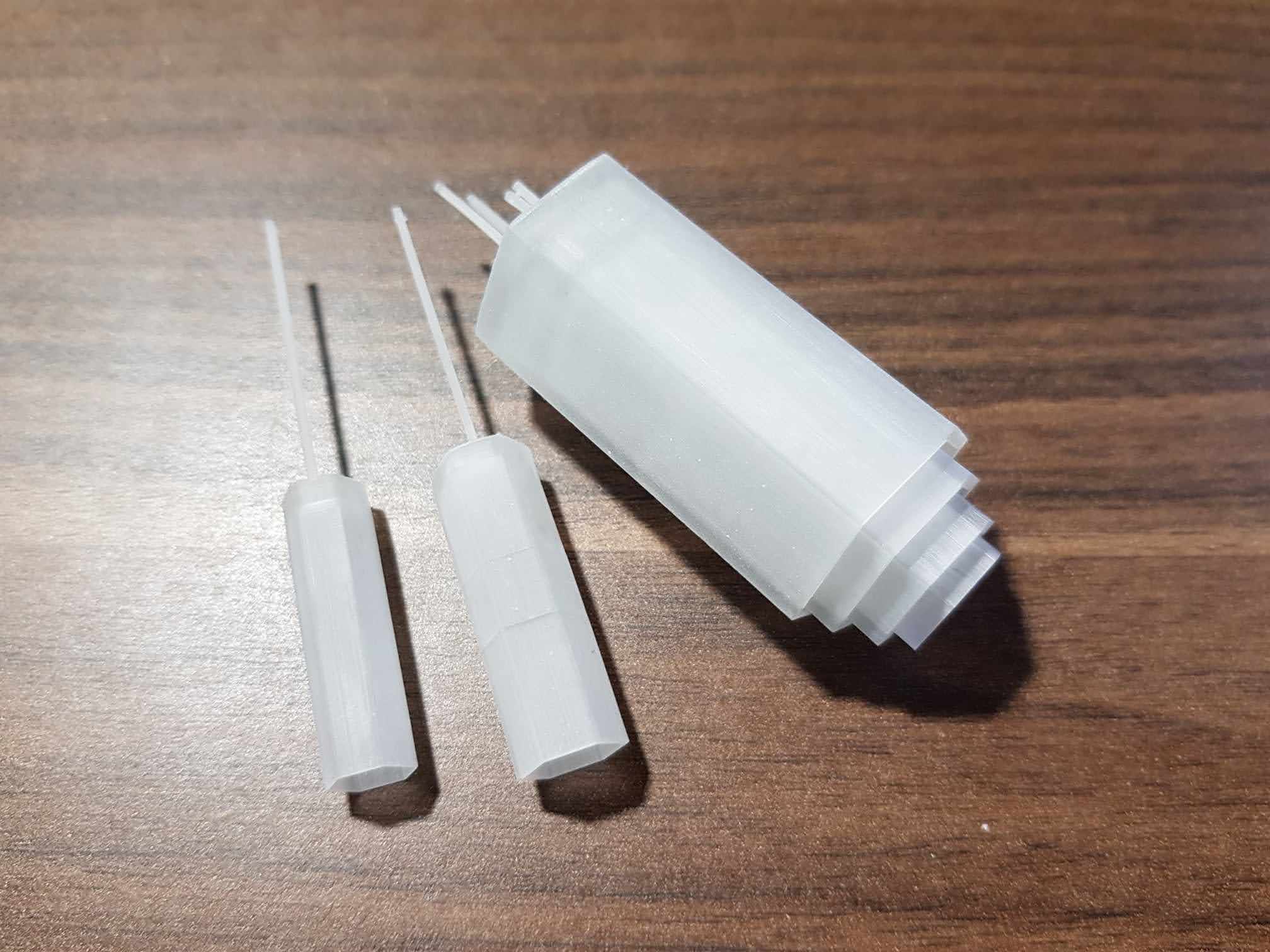

Le ressort est d'une grande solidité et diminuera donc le risque de casse par rapport au poussoir qui était une pièce nécéssitant une déformation de sa matière. Nous avons imprimé une première version avec ce nouveau fonctionnement uniquement avec le ressort. Voici, en photo, le résultat de cette étape intermédiaire qui nous a permis d'optimiser encore plus notre objet et de réaliser une 3ème et dernière version :

L'idée finale est de pouvoir choisir la taille de clé allen que l'on veut utiliser grâce à une molette, les autres simulations de rigidité restent identiques (taille de clé,manche,...) ainsi que le cahier des charges. Nous nous sommes donc lancé le pari d'imprimer cette nouvelle version de produit bien que la précédente soit fonctionnelle. Il nous semblait en effet important d'optimiser notre produit au maximum si nous en avions les capacités. C'est pour cela que notre clé allen universelle a évolué au cours de la conception et est devenue encore plus facile d'utilisation et résistante.

Pour cette dernière impression nous avons eu affaire à quelques problèmes d'imprimante 3D tels que le manque de résine ou le mauvais alignement du plateau. Nous avons donc recalibrer ce dernier afin d'avoir une impression la plus précise possible car chaque pièce s'emboite au dixième de milimètre et le fonctionnement global du produit repose sur de jeux plus ou moins grands entre les pièces.

Voici les photos de notre produit final ainsi que la version CAO de l'assemblage :

En première ligne : les différentes tailles de clés, la vis et le manche

En deuxiéme ligne : la tige et la molette

Les photos représentent les différentes pièces de la version finale. Malheureusement, nous n'avons pas pu assembler cette dernière version par manque de temps, en effet, certaines pièces nécessitant une nouvelle impression.

Vignette A5

Pour une présenetation plus concise et visuelle de notre produit, voici notre flyer de présentation :

Diagramme de Gantt

Ce diagramme montre la manière dont nous avons réparti les différentes tâches de ce projet durant le semestre. Nous avons travaillé de manière méthodique et avons tenu à mettre à jour cet page html à chaque nouvelle étape pour que ce site retrace le plus fidèlement possible notre première expérience de conception d'un produit.

Conclusion

Inventer un produit est loin d'être une tâche évidente, avant même la partie de conception et de réalisation qui demande de nombreuses compétences autant technique que théoriques, il faut d'abord trouver l'idée. Nous vivons à une époque dans laquelle tout semble déjà exister. Chaque besoin a déjà fait l'objet de nombreuses études et a donné vie à de nombreux nouveaux produits. Il a donc fallu se creuser la tête pour trouver un objet utile qui n'existerait pas encore ou une amélioration d'un objet existant. L'idée de cette clé allen était risquée et ambitieuse : il ne fallait pas tomber dans des produits déjà vu et surtout il fallait réussir à concevoir un objet à la fois précis, petit et résistant. Trouver le bon mécanisme n'a pas été facile, à force de trouver des idées non réalisables ou non fonctionnelles nous avons finalement réussi à concevoir un mécanisme complexe, demandant une précision extrème permettant à notre idée de prendre vie. Ce mécanisme a finalement encore évolué au fil de notre démarche de création pour devenir le plus optimisé possible. Nous avons finalement obtenu un prototype fragile car en résine mais qui fonctionnerait s'il était produit en acier.

En espèrant que ce projet vous aura plu,

Alexis VENTURA

Guillaume LAMOUREUX

Anaïs SCHAEFFER

Zoé SCHWALD.

Auteurs : Clé allen universelle

Lamoureux Guillaume

GM2 - 2023 - Clé allen universelle

VENTURA Alexis

GM2 - 2023 - Clé allen universelle

Schwald Zoé

GM2 - 2023 - Clé allen universelle

SCHAEFFER Anaïs

GM2 - 2023 - Clé allen universelle