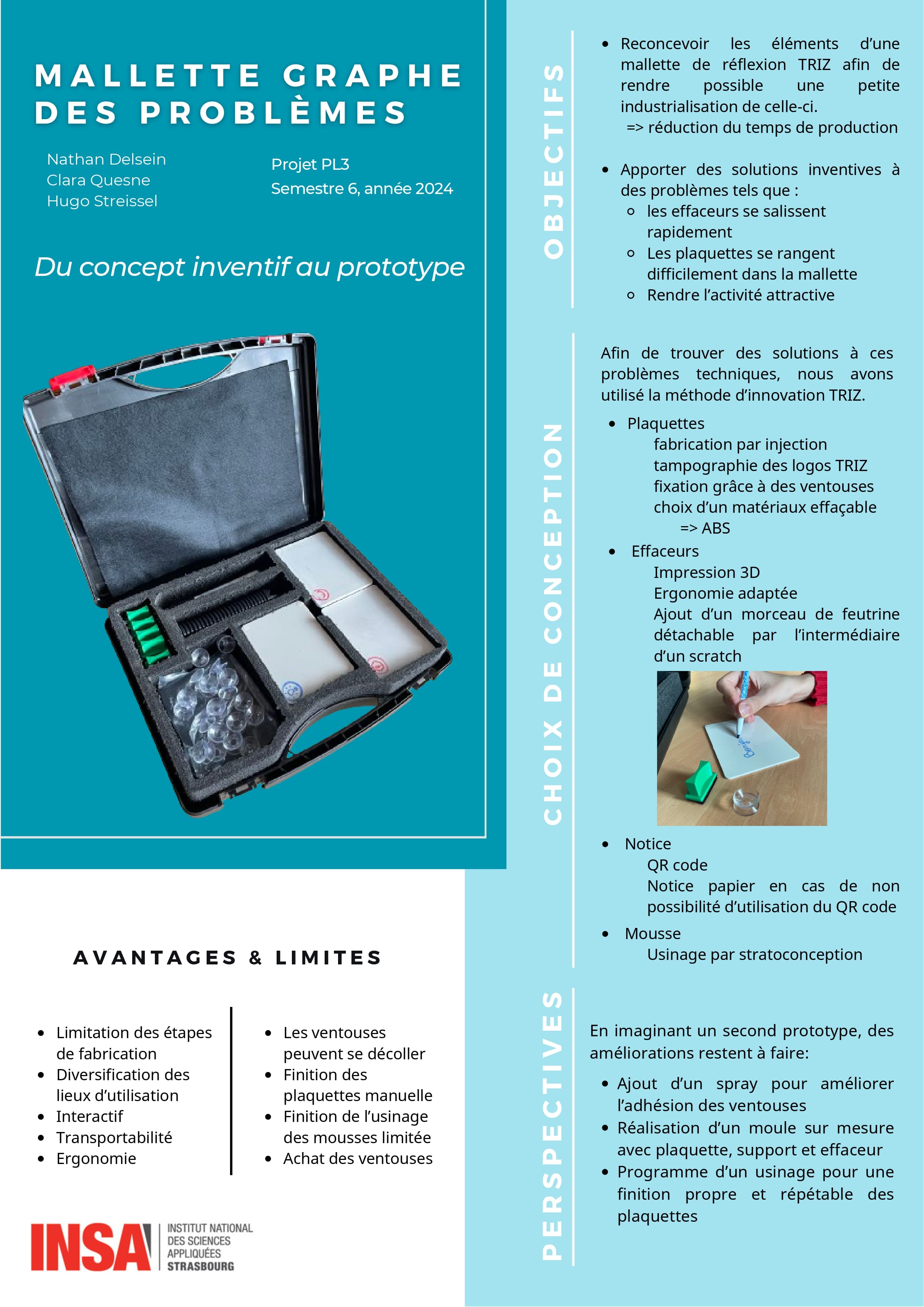

Mallette Graphe des Problèmes

DELSEIN Nathan - QUESNE Clara - STREISSEL Hugo - PL3 - 2023/2024

2. Analyse de la mallette existante

C) Analyse à l'aide de la méthode TRIZ

4. Modélisation et conception sous CREO

| Retour au sommaire |

Dans le cadre de notre projet S6, nous avons décidé de reconcevoir la mallette graphe des problèmes. Cette mallette est employée par les entreprises pour utiliser la méthode TRIZ sur leurs applications industrielles, sous forme d'un jeu ludique et facile à appréhender.

L'objectif de ce projet est d'apporter des solutions inventives aux retours d’expériences acquis tout en restant dans le domaine de la plasturgie, mais aussi de permettre une petite industrialisation de 10 à 20 exemplaires de la mallette.

| 2. Analyse de la mallette existante | Retour au sommaire |

Dans cette partie nous allons aborder la composition de la mallette déjà existante et les problèmes qui ont été détectés durant son utilisation.

La mallette existante contient plusieurs composants tels que les plaquettes “problème” (en vert sur la photo) et des plaquettes “solution partielle” (en jaune sur la photo). Pour écrire sur ces plaquettes, il y a des feutres mis à disposition dans la mallette ainsi que des effaceurs et des supports de plaquettes. La mallette est équipée de ventouses qui permettent le maintien sur une surface plane type tableau blanc ou vitre. Il doit être possible d’écrire sur cette surface afin de tracer les liens entre solutions partielles et problèmes.

Pour ce qui est du déroulement de la partie, voici les étapes à suivre :

Étape 1 : Exposez le sujet dans le détail et composez des équipes de 3 à 5 personnes.

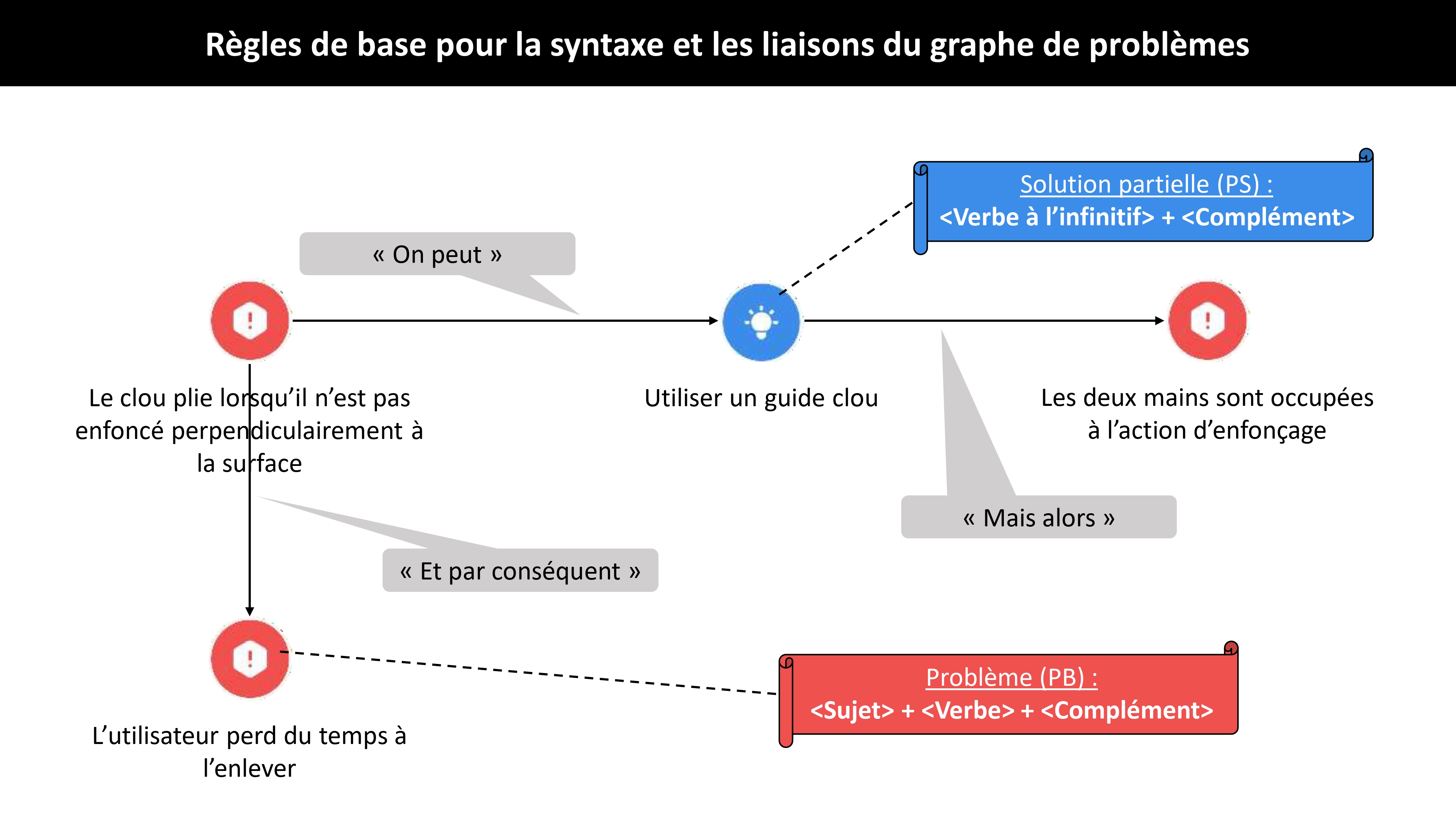

Étape 2 : L’animateur donne 3 cartes “problème” par groupe de participants. Les participants sont invités à décrire, en utilisant la syntaxe spécifiée, ce qui leur semble être les 3 problèmes dominants à résoudre aux vues de la problématique décrite par le(s) porteur(s) du sujet abordé.

Étape 3 : Lorsque les groupes ont fini, un des membres va déposer les cartes sur le tableau ou autre surface plane, en les commentant une à une. Chaque groupe se suit et présente ses problèmes.

Étape 4 : Lorsqu’un problème semble redondant, les groupes en question arbitrent en concaténant le contenu des deux cartes pour n’en faire qu’une seule. Le groupe dont la carte a été effacée reprend sa carte vierge et a l’opportunité d’ajouter un nouveau problème sur le tableau.

Étape 5 : Lorsque toutes les cartes “problème” sont placées, identifier les liens potentiels entre les cartes en veillant à utiliser des flèches correctement dirigées.

Étape 6 : L’animateur distribue 3 cartes “solution partielle” à chaque groupe. Les groupes doivent identifier les solutions partielles pour résoudre un ou plusieurs problèmes. Les solutions partielles doivent être écrites en respectant la syntaxe indiquée.

Étape 7 : A nouveau, une à une, groupe après groupe, les cartes sont déposées, liées, commentées, discutées et éventuellement concaténées.

Étape 8 : Compléter le graphe par un troisième tour avec 3 nouvelles cartes “problème”. Il est possible qu’une solution partielle engendre plusieurs problèmes – déjà présents sur le graphe ou non.

Étape 9 : Les participants doivent ensuite prendre soin de n’oublier aucun lien entre les cartes et éviter qu’une chaîne de cartes se termine par une solution partielle. Dans de tels cas, les participants sont, de façon collégiale, invités à reprendre autant de cartes “problème” que nécessaire pour compléter le graphe.

Étape 10 : Lorsque le graphe semble complet, le photographier et transcrire numériquement son contenu dans un logiciel de conduite du processus de Conception Inventive – d’où l’importance de respecter les codifications imposées.

Attention, il est important de respecter la syntaxe associée aux différentes cartes :

Plusieurs problèmes ont été signalés sur l'utilisation de la mallette :

Tout d’abord, il a été reporté que les effaceurs se salissent rapidement et ceux-ci ne sont pas nettoyables. Il faut donc prévoir un système interchangeable ou un système de nettoyage.

Ensuite, l’objectif est de faire adhérer les participants. Il faut donc rendre l’activité attractive tout en restant professionnelle. Cela passe, par exemple, par la rédaction d’une notice de jeu à la portée de tous.

Finalement, l’objectif principal est de réduire le temps de production afin de pouvoir réaliser une petite industrialisation de 20 mallettes. Cette quantité est amenée à augmenter dans le futur en fonction de la demande des industriels.

Les objets constituant la mallette ne sont pas standardisés ce qui complique grandement le remplacement ou la reproductibilité de la mallette. La gravure laser de chaque plaquette est aussi trop longue.

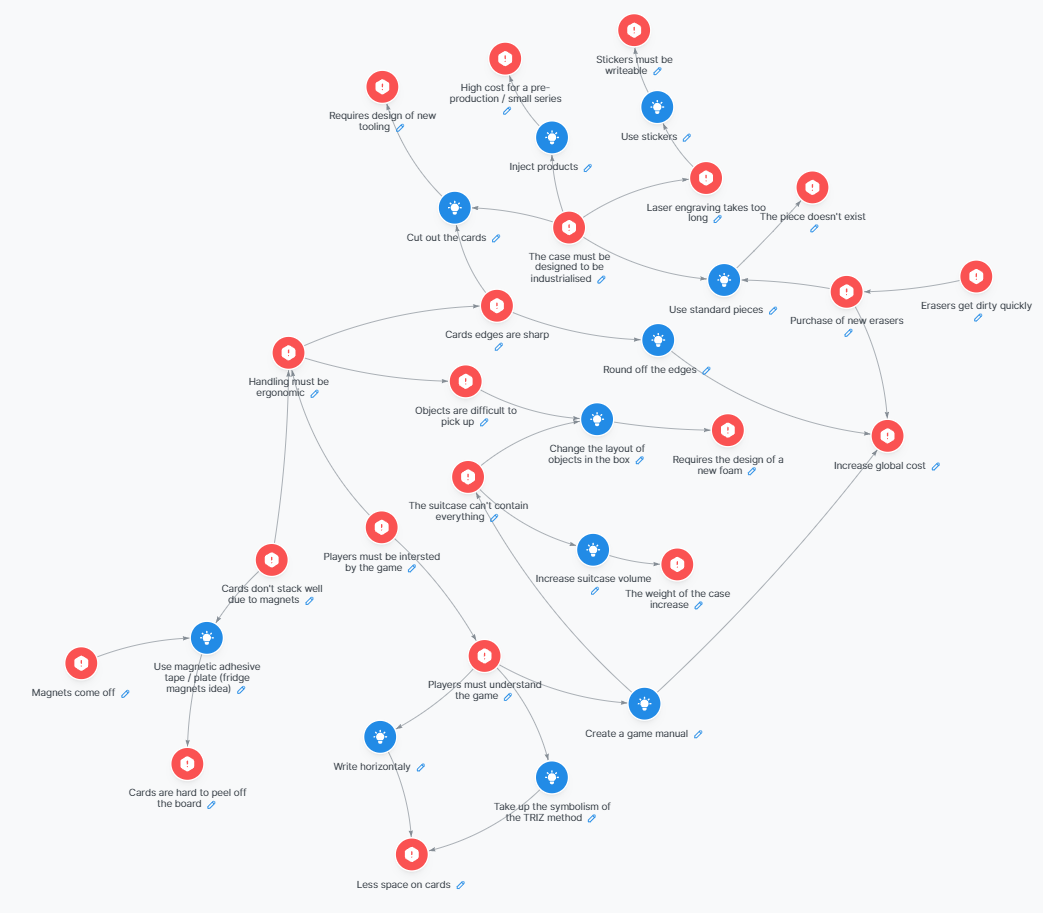

En utilisant le site Ideas Lab à notre disposition, nous avons obtenu le graphe des problèmes suivant :

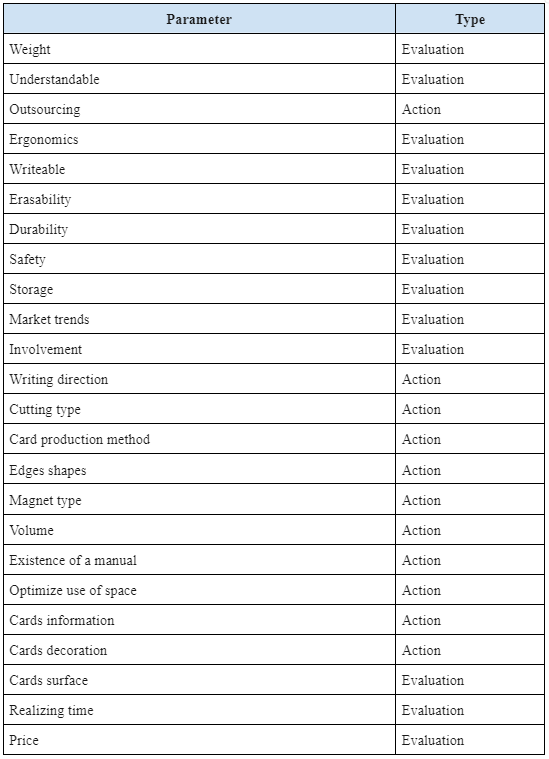

Ce schéma nous a permis de limiter notre étude et de voir quelles sont les parties les plus importantes à innover ou non. Nous avons donc défini les différents critères d’évaluation et d’action associés à chacun des problèmes.

Une fois le graphique établi, nous nous sommes penchés sur les contradictions de notre système. Nous allons détailler une seule contradiction pour montrer la démarche de TRIZ que nous avons réalisée au travers de ce projet. Il est important de noter que notre projet comporte 19 contradictions au total et qu’elles ont toutes été traitées de la même manière.

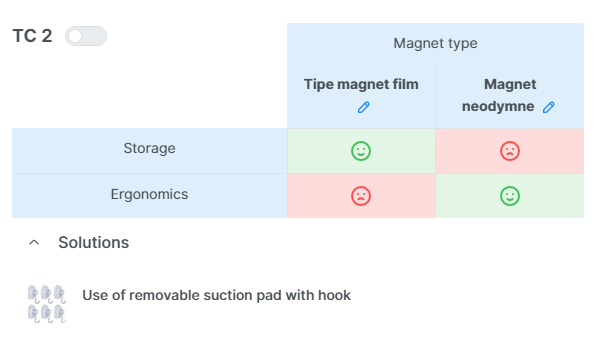

La contradictions que nous avons choisi de vous présenter est la suivante :

La contradiction s'établit de la manière suivante : “Si le maintien de la plaquette est assuré par des aimants en bandelette, cela réduit la place prise dans la malette, mais il est difficile de retirer les plaquettes du tableau. A contrario, si le maintien est assuré par des aimants néodyme, le rangement est plus compliqué mais c'est plus facile de décoller les plaquettes du tableau.”

Une fois la contradiction établie, il est nécessaire de la résoudre. Pour cela, nous nous appuyons sur des articles scientifiques mais aussi la matrice TRIZ. Ici, le problème de rangement est surtout lié à l'utilisation d'aimants : les plaquettes se repoussent et s'attirent ce qui ne permet pas de les ranger de manière ordonnée. Par l'application de la matrice, l'utilisation de ventouses nous est apparu comme solution, combinant ainsi facilité de rangement, puisque nous pouvons créer dexu compartiments dissociés pour les ventouses et les plaquettes, et facilité de préhension au tableau.

Une fois ces étapes réalisées nous avons répété ces étapes aux 18 autres contradictions de notre projet. Nous avons ensuite pondéré l’importance des solutions innovantes sur notre projet afin de déterminer ce qu’il faut changer ou non par rapport à la mallette précédente.

Enfin, nous avons trié les solutions retenues par la méthode TRIZ en les confrontant à notre cahier des charges mais aussi à la possibilité de réalisation à l’INSA sur la durée d’un semestre.

| 3. Choix des solutions | Retour au sommaire |

La surface d’écriture présente sur les plaquettes existantes convient, nous avons donc choisi de rester proche de celle-ci.

Pour la fabrication des plaquettes, nous allons nous tourner vers l’injection. Cela permettra d’éviter de devoir acheter des plaques de matière dans le cas du découpage laser ou du matriçage, et de gagner du temps. Devant réaliser les 20 mallettes rapidement, nous choisissons de réutiliser un moule déjà présent à l'INSA permettant d’injecter deux plaquettes de différentes épaisseurs pour découper des éprouvettes. L’une des deux plaquettes correspond en effet aux dimensions recherchées : 2.5 x 110 x 85 mm. Les angles sont aussi arrondis afin de permettre une meilleure ergonomie, ce qui est un critère.

Puisque nous allons injecter les plaquettes, il faudra dans un premier temps découper la carotte, ce que nous allons réaliser manuellement à l’aide d’une pince coupante. Pour la découpe finale des plaquettes, plusieurs méthodes sont envisageables : une découpe manuelle (utilisation d’une guillotine puis ponçage des angles pour aboutir aux arrondis), utilisation d’un poinçon approprié (quart de cercle pour réaliser les arrondis un à un ou découpe droite avec les deux arrondis pour réaliser la surface entière). La découpe FAO pourrait également être envisagée mais nous estimons que la mise en position et le maintien en position serait trop complexe pour assurer une certaine répétabilité. Au vu de nos compétences et de la simplicité du procédé après la réalisation de quelques tests, nous décidons de nous tourner vers la guillotine suivie du ponçage. De plus, les arrondis ne sont pas fonctionnels mais purement ergonomiques. Ils n’ont, de fait, pas besoin d’être exactement identiques entre eux.

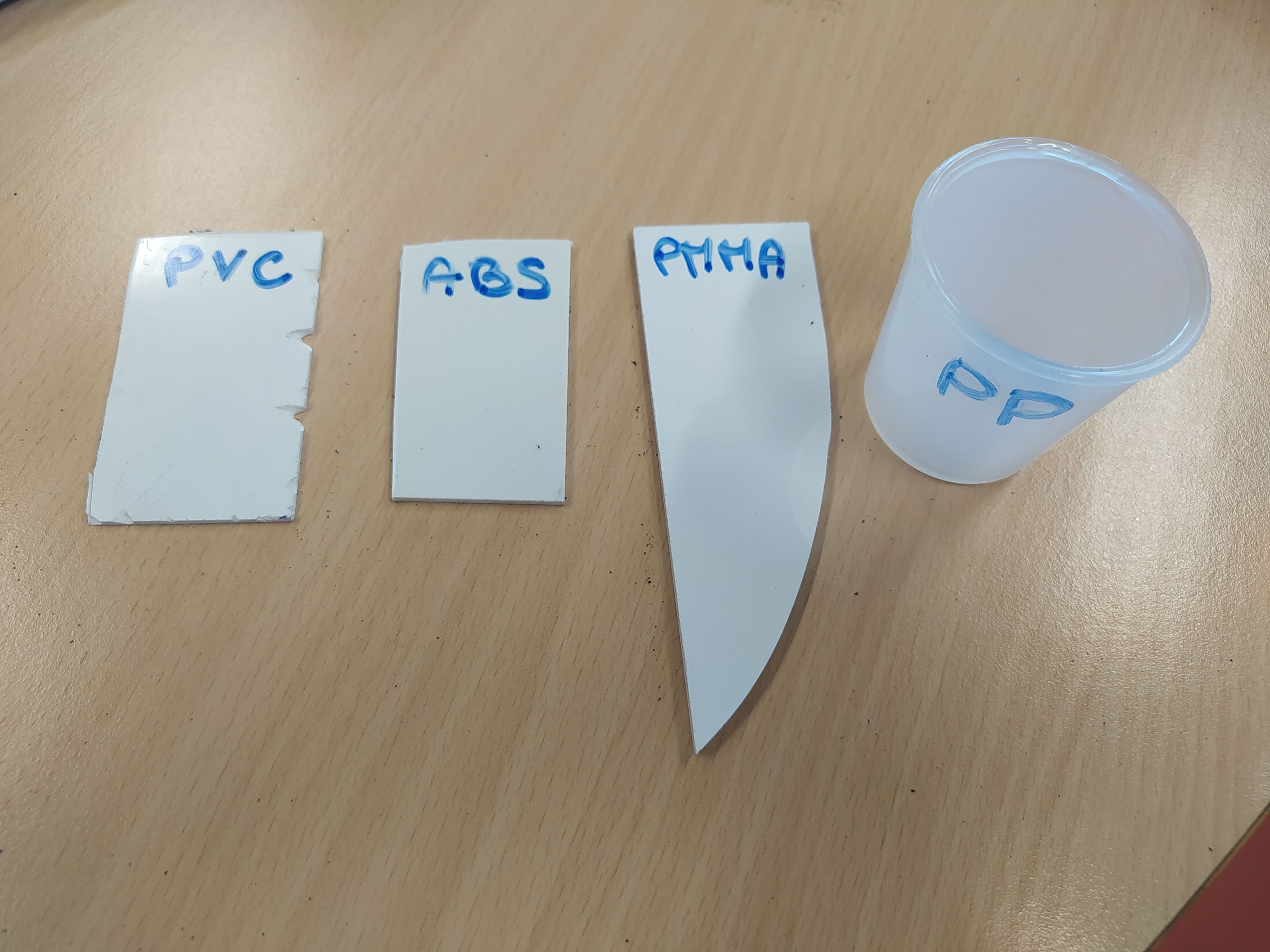

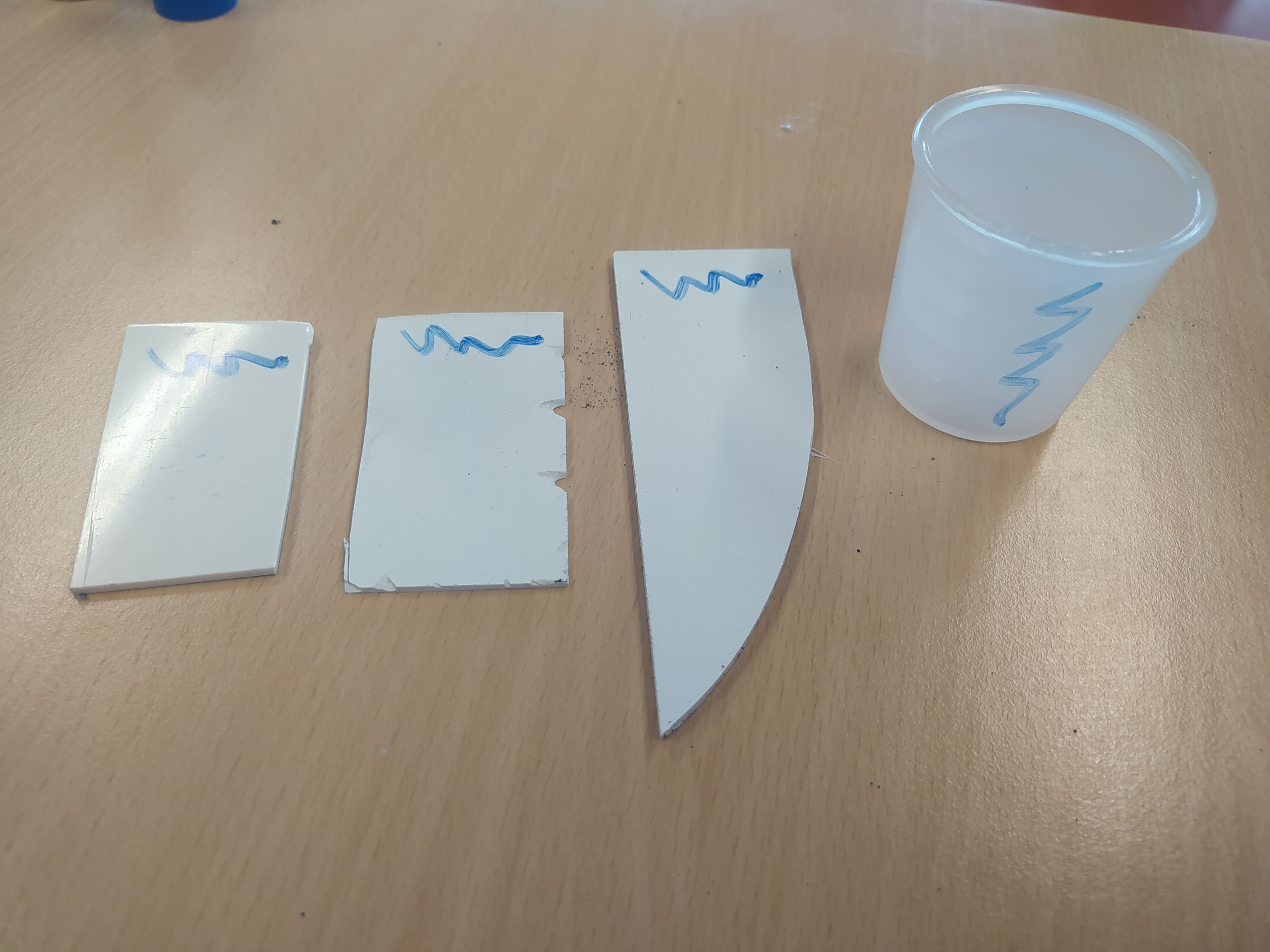

Pour la décoration, nous avons fait des tests afin de trouver un plastique sur lequel on peut écrire au velleda puis l’effacer sans laisser aucune trace. Nous avons remarqué, par expérimentation, qu’un des paramètres importants permettant d’effacer la surface est la planéité de celle-ci.

Par ailleurs, nous avons choisi de tampographier les logos de la méthode TRIZ dans un angle de chaque plaquette, afin de simplifier la compréhension tout en évitant de coller des stickers ou d’avoir recours au gravage laser. Cela nous a donc mené au choix du matériau à injecter. En effet, pour simplifier le processus, nous nous sommes tournés vers un matériau qui ne nécessite pas de traitement de surface pour pouvoir être tampographié et qui est régulièrement utilisé à la PFM : l’ABS.

Les couleurs utilisées sont celles du logiciel afin de simplifier la compréhension. Nous abandonnons donc le jaune et vert pour du rouge et du bleu :

- Rouge (hexadécimal : #FA5252 | RVB : 250,82,82)

- Bleu (hexadécimal : #228BE6 | RVB : 34,139,230)

Finalement, le dernier point est la fonctionnalité qui permet d’accrocher les plaquettes au tableau. Nous avons retenu deux solutions possibles.

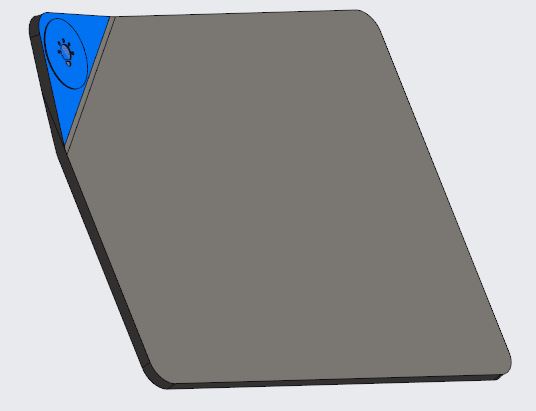

La première est l’utilisation d’aimants néodyme qui, collés avec de la colle forte, tiennent suffisamment. Pour répondre au problème de la difficulté de décoller les cartes du tableau, il est possible de réaliser un pliage dans un angle de la plaquette. Celui-ci permettrait de glisser un doigt entre le tableau et la plaquette, et ainsi de l’attraper simplement. C’est donc sur cette partie pliée que nous tampographerions les symboles de la méthode TRIZ. Nous avons choisi que le logo et toute la partie pliée soit décorée en tampographie en débordant sur les bords de la plaquette pour une meilleure répétabilité.

La deuxième solution est l’utilisation de ventouses. En effet, celles-ci permettraient de simplifier le rangement des plaquettes dans la malette, car la présence d’aimant implique que les plaquettes se repoussent entre elles. Un autre avantage majeur est le fait que la séance pourrait se dérouler sans la présence obligatoire d’un tableau blanc. Les ventouses permettant de disposer les plaquettes directement sur une fenêtre. Nous avons donc prévu de tester cette solution avant d’effectuer un choix.

Actuellement, les effaceurs se salissent rapidement et ne sont pas interchangeables : l’effaceur est jeté dès qu’il n’efface plus et un nouveau doit être fabriqué.

Pour résoudre ce problème, nous avons d’abord pensé à utiliser un chiffon avec du produit à lunettes. Cette solution est intéressante puisque le chiffon peut être lavé lorsqu’il est sale et nous obtenons alors une solution plus durable. Cependant nous ne retenons pas cette solution pour différentes raisons : le chiffon prend plus de place dans la mallette et les participants doivent se le partager, ce qui est moins pratique. Il est à noter que l’utilisation du produit à lunettes n’aide pas à effacer les plaquettes. Au contraire, cela peut faire ressortir l’encre qui était emprisonnée dans l’effaceur.

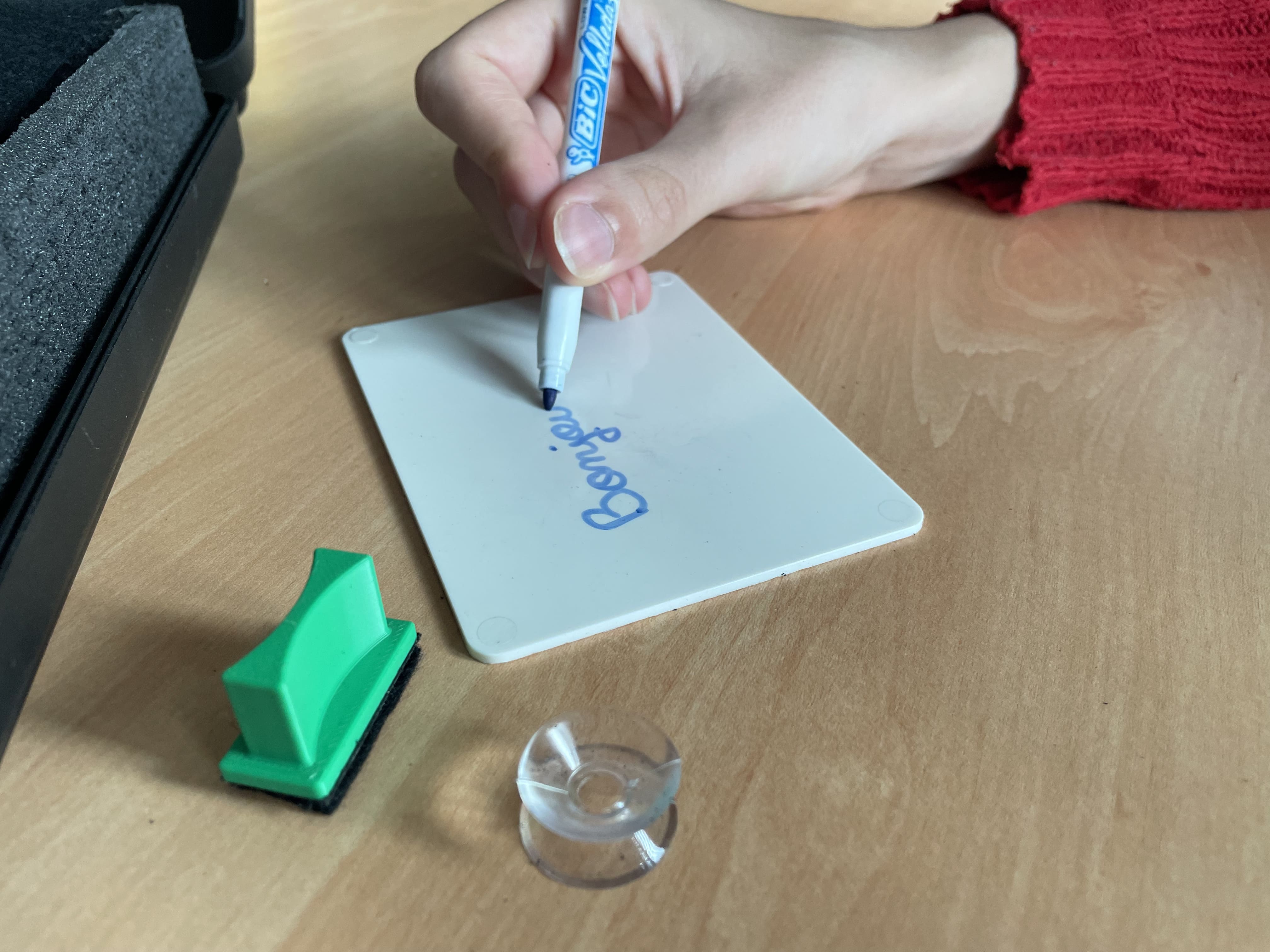

Nous nous tournerons donc vers une solution utilisant le principe des scratchs. On colle une bande scratch sur l’effaceur puis on vient accrocher un morceau de feutrine qui assure la fonction effaçable. Lorsque la feutrine est sale, il suffit de la décrocher du scratch et de la changer – nous fournirons un équivalent de 10 recharges par mallette.

La notice doit être définie de manière à rendre accessible et compréhensible la méthode de travail pour tous les participants. Elle doit également être conçue de manière à ne pas encombrer la mallette.

Nous pensons créer une plaquette unique avec un QR Code, accrochable au tableau, que tous les participants peuvent flasher en début de séance. De cette manière, tout le monde peut lire les règles et prendre le temps de comprendre correctement le jeu. Les joueurs ont également accès à la syntaxe pour les cartes “problème” et “solution partielle”, et ce à tout moment de la partie.

Pour la réalisation, nous pensons à plusieurs méthodes comme la gravure ou le collage. D’un point de vue temps de fabrication, nous choisirons de faire les QR Code sous forme de stickers (surface plastifiée adhésive) que nous collerons par la suite sur une plaquette vierge.

Cette solution possède néanmoins quelques limites : si la séance a lieu dans une salle avec une connexion réseau très faible, les participants ne pourront pas ouvrir les règles du jeu. Certaines entreprises interdisent également l’utilisation du téléphone au travail, ce qui rend le QR Code inutilisable. C’est pourquoi nous allons inclure une version papier minimaliste pour assurer le bon fonctionnement du jeu.

Chaque mallette possédera alors une plaquette QR Code ainsi qu’une version papier des règles.

Les supports existants conviennent selon les retours d’expériences à l'exception près du poids considéré comme trop léger. Ce problème est minime selon les retours, mais nous l’avons tout de même pris en compte dans notre étude. Nous avons donc imprimé un support plein (correspond au support ayant une masse maximale) pour pouvoir constater l’écart de masse avec le support creux actuel.

L’écart de masses n’est pas assez marquant pour nous faire changer d’avis. De plus, nous perdons l’empilabilité des supports si nous les rendons pleins. Nous décidons donc de récupérer le fichier 3D existant et de ne pas le modifier.

Pour pouvoir industrialiser la réalisation de la mousse, nous avons choisi de la fabriquer par stratoconception. Nous avons aussi pensé à optimiser la disposition des éléments dans la mallette afin de s’adapter à la nouvelle forme de chaque objet.

La taille de la mallette ne change donc pas. Nous avons aussi choisi de redesigner et d’actualiser le stickers de présentation présent sur l’extérieur de la mallette.

Finalement, suite à nos choix de solution, nous avons pu lister tous les éléments nécessaires pour la réalisation d’une mallette et ainsi en déduire la quantité totale de chaque élément pour la production entière.

La quantité de chaque élément a été choisie pour que cinq personnes ou équipes puissent participer à l’activité simultanément. En effet, le retour d’expérience des personnes ayant déjà utilisé la mallette nous a confirmé que ce nombre était suffisant.

|

Nombre d'éléments pour 1 mallette |

Nombre d’éléments pour 20 mallettes |

|

|

Feutres |

5 |

100 |

|

Effaceurs |

5 |

100 |

|

Scratchs |

5 |

100 |

|

Feutrines |

5 |

100 |

|

Feutrines de rechange |

10 |

200 |

|

Supports |

25 |

500 |

|

Plaquettes PB |

30 |

600 |

|

Plaquettes SP |

15 |

300 |

|

Notice QR code |

1 |

20 |

|

Notice papier |

1 |

20 |

|

Malette |

1 |

20 |

|

Mousse |

1 |

20 |

|

Etiquette présentation malette |

1 |

20 |

|

Ventouses |

46 |

920 |

| 4. Modélisation et conception sous CREO | Retour au sommaire |

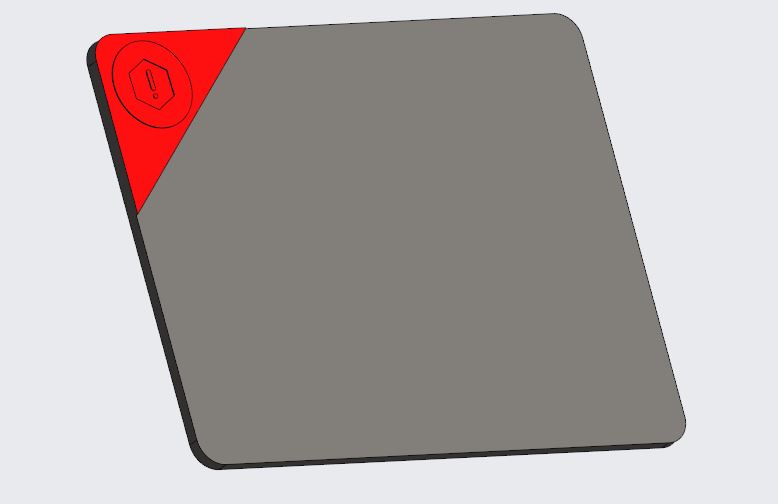

Nous avons modélisé les deux solutions envisagées pour la forme des plaquettes.

Pour la première solution, nous avons choisi de plier la plaquette avec un angle de 35° sur un sommet de la plaquette afin de faciliter sa préhension lorsque celle-ci est au tableau. L’angle de 35° a été trouvé en imprimant en 3D différents tests de plaquettes avec différents angles pour trouver un résultat qui nous conviennent en termes d’ergonomie.

Ce qui nous a amené à réaliser les design suivant :

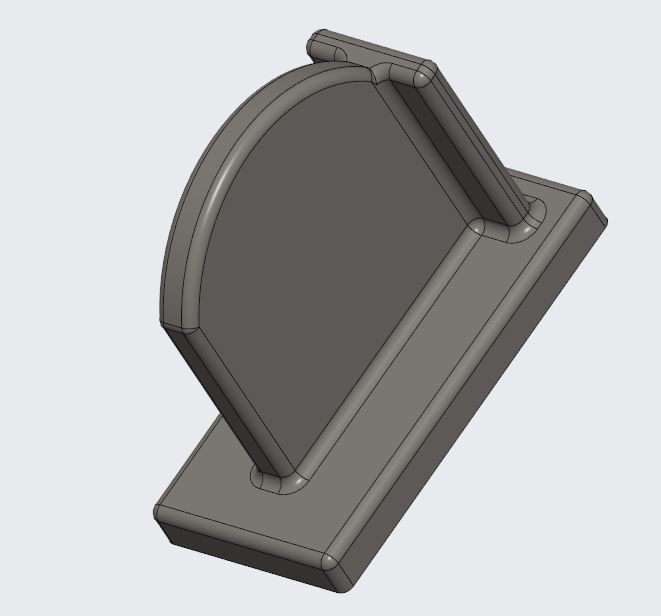

La deuxième solution est donc sans pliage, car les ventouses créent un espace permettant d’attraper les plaquettes facilement.

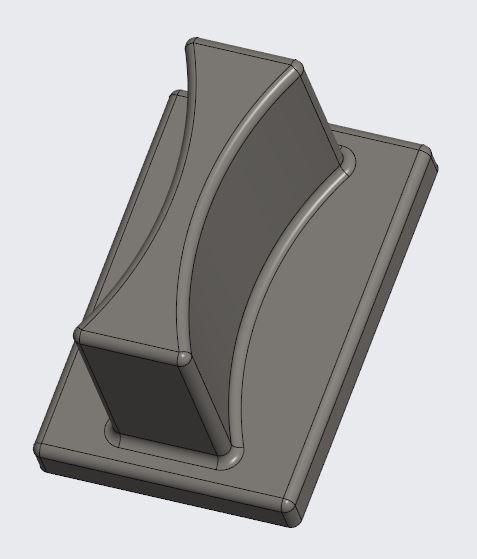

Pour la conception des effaceurs nous avons voulu axer notre conception sur l’ergonomie de l'effaceur. Il doit être facile à manipuler et ne doit pas glisser entre les doigts lorsqu’on efface une plaquette posée à la verticale. Nous avons donc eu plusieurs idées de concept de surface de préhension. L’effaceur doit également avoir une surface de contact rectangulaire pour permettre de coller le scratch sur l’effaceur et donc de pouvoir ensuite appliquer la feutrine. Nous avons réalisée les deux designs suivants :

Nous avons choisi l’effaceur avec la forme arrondie pour sa meilleure ergonomie. Nous avons choisi les dimensions par rapport aux effaceurs déjà existants car la taille convient aux participants.

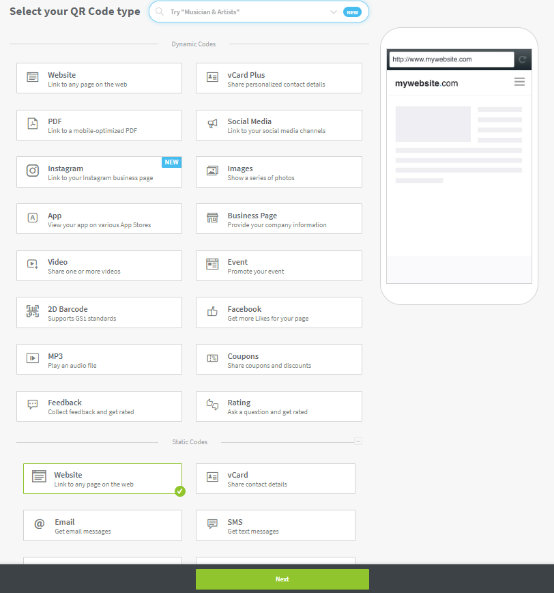

Nous nous sommes d’abord penchés sur la mise en forme des règles afin que les couleurs correspondent aux normes IDEAS. Une fois les règles remasterisées, nous avons décidé de créer un QR Code sur Internet pour pouvoir ensuite le coller sur une plaquette qui sera mise à disposition des participants.

Nous avons utilisé le modèle existant, celui-ci correspondant à nos critères.

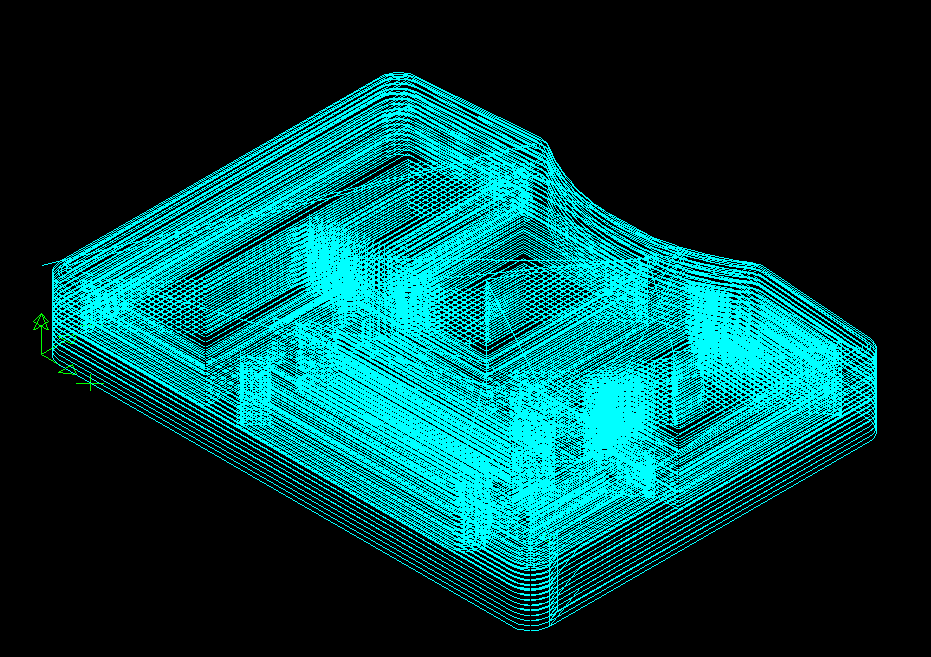

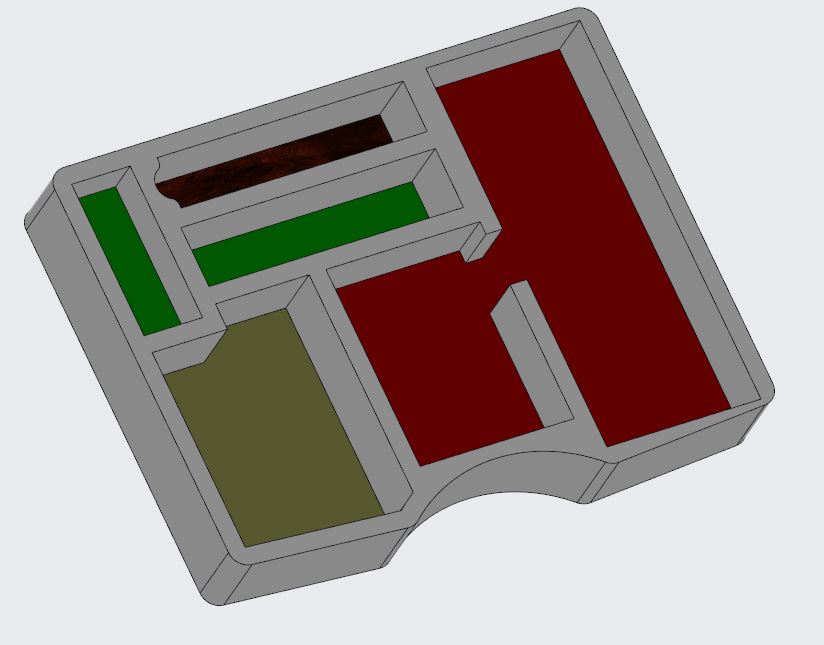

Pour la mousse nous avons dû reconcevoir une mousse pour plusieurs raison :

Nous possédons un inventaire différent des projets précédents. Nous ajoutons en plus dans notre mallette un espace de stockage pour les 46 ventouses. De plus, l'absence d’aimant nous facilite l’empilement des plaquettes dans la mallette et va donc impliquer un gain de place non négligeable. Nous avons également souhaité modifier la disposition des différents objets dans la mallette pour en faciliter son utilisation. Pour le procédé d’obtention nous nous sommes penché vers le procédé de stratoconception car celui-ci peut nous permettre de concevoir une mousse en un simple usinage ce qui est en adéquation avec l’idée d’industrialiser notre mallette. Suite à ces différents paramètres, nous avons modélisé la mousse suivante :

| 5. Prototypage | Retour au sommaire |

Nous avons rencontré plusieurs problèmes inattendus lorsque nous avons voulu réaliser les plaquettes. Tout d’abord la presse sur laquelle le moule de plaquettes doit être monté est tombée en panne. Ensuite, le matériel de tampographie n’a pas pu être commandé comme prévu. Nous nous sommes donc tournés vers des solutions temporaires afin de pouvoir présenter une mallette complète malgré le fait que les méthodes de réalisation choisies n'aient pas été utilisées. Nous avons eu l'idée d'utiliser une plaque de PMMA de 2 mm d’épaisseur que nous avons découpée au laser, puis nous aurionscollé les stickers des logos sur celles-ci.

Pour ce qui est des ventouses, nous validons ce procédé d’accrochage. Pour une meilleure adhérence à la surface et aux plaquettes, il est préférable de mouiller légèrement la ventouse.

Suite à la modélisation CREO de nos deux effaceurs nous avons décidé d’abord d’imprimer les deux pour réaliser un test ergonomique réel. Celui avec les formes les plus arrondis nous a paru très facile à prendre en main et offre une bonne préhension lorsqu'on efface les plaquettes.

Nous avons donc décidé de lancer l’impression 3D sur la Bambulab du Fablab pour pouvoir imprimer tous les effaceurs nécessaires pour notre malette de présentation.

Une fois imprimé nous avons collé le scratch sur les effaceurs et mis un morceau de feutrine pour compléter la réalisation de l'effaceur. Nous avons testé l'interchangeabilité de la feutrine et celle-ci est très efficace, tout comme la capacité de l’effaceur à effacer. Il est important de noter que la mise en place d’une feutrine nécessite une légère friction, ce qui permet à la feutrine de correctement adhérer au scratch.

Sur ces conclusions positives nous avons arrêté notre parti prototypages sur les effaceurs.

Nous avons d’abord créé un QR Code pour comprendre la démarche à adopter. La semaine suivante, nous avons voulu tester le QR Code et il n’était plus disponible : il était gratuit pour une semaine seulement ! De plus, nous avons modifié les règles à de multiples reprises ce qui nous a obligé à recréer plusieurs codes. Il nous a donc fallu trouver un moyen d’avoir un QR Code à durée illimitée et gratuit, permettant d’accéder à un PDF.

Finalement, nous avons trouvé la méthode suivante :

- Ouvrir Adobe Acrobat Reader (l’application doit être à jour !)

- Partager le PDF et copier le lien de partage (les commentaires sont activés par défaut, décocher si nécessaire) → cela permet d’avoir un lien vers un PDF gratuit et à durée illimitée

- Aller sur https://app.qr-code-generator.com/ et créer un compte

- Pour générer un QR Code gratuit à durée illimitée, créer un “static code” vers un site internet “website” et coller votre lien Adobe

Nous avons également décidé d'implanter le logo INSA dessus afin de rappeler la propriété du QR Code, et voici le résultat obtenu :

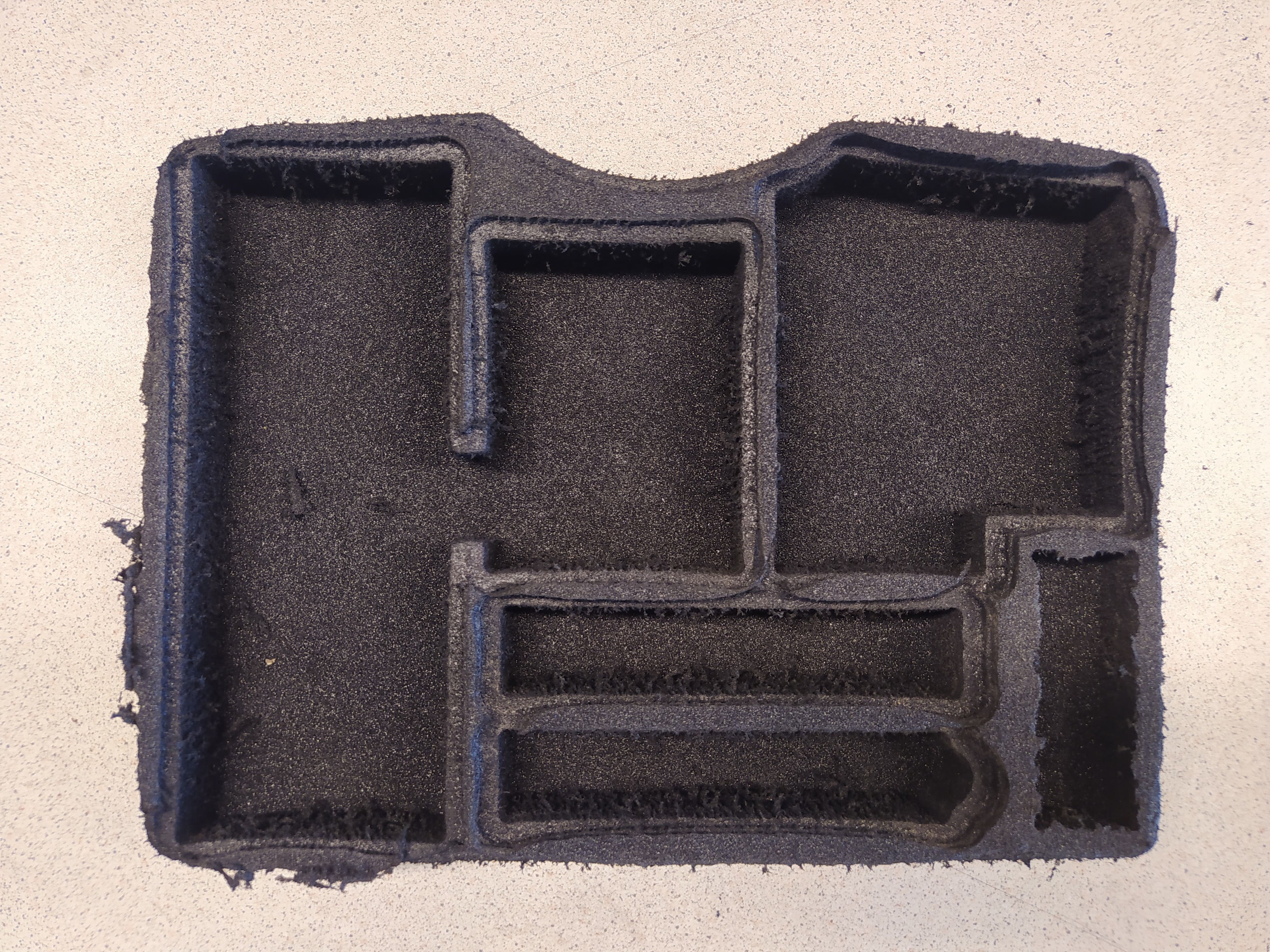

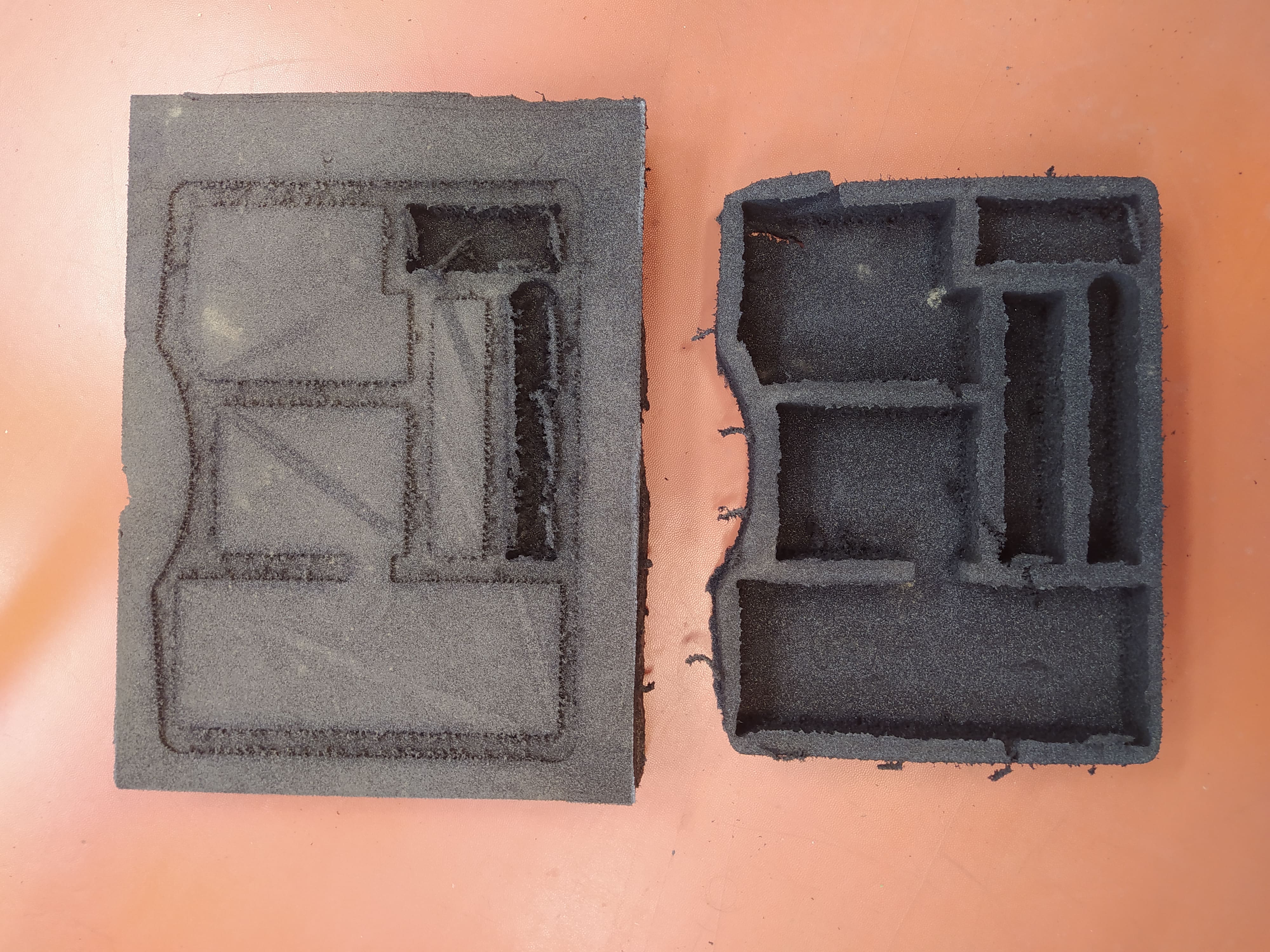

Pour réaliser notre mallette en stratoconception nous avons dû d'abord réaliser le programme d’usinage de la mallette pour que celle-ci soit réalisée par la machine. Pour réaliser la mise en position de la mousse sous forme de brut sur le plateau de la machine nous avons utilisé des bandes de scotch double face espacées de 50 mm pour assurer un bon maintien lors de l’usinage. Nous avons alors été confrontés à un premier problème qui est la taille du forêt. Les forêts fournies au fablab avaient une hauteur de coupe totale de 45 mm et nous devions usiner sur une hauteur de 50 mm. Ce décalage fait que les bords de la mallette de la mallette sont boursoufflé. De plus, le forêt a arrêté de tourner tout en continuant ses passes plusieurs secondes avant la fin de l’usinage. Nous avons donc dû arrêter le programme en urgence. Nous avons donc obtenu le résultat suivant :

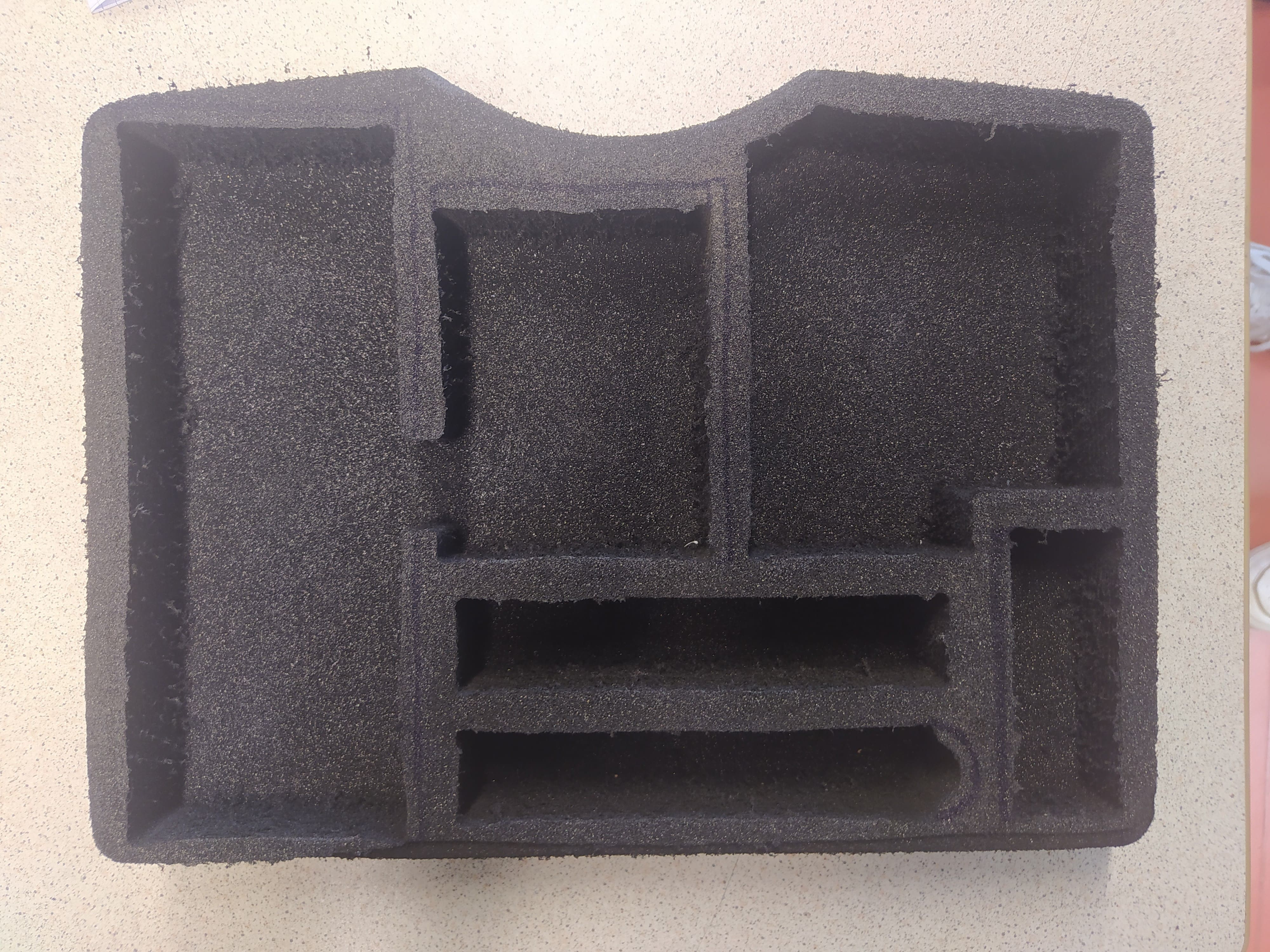

De plus, le modèle ne rentrait pas dans la mallette et très peu de composants rentraient dans les emplacements conçus pour les accueillir. Le problème visuellement majeur était la qualité des bords des emplacements c'est pour cela que nous avons choisi de changer de forêt. En prenant un forêt de la PFM conçu en HSS à 3 taille nous estimons avoir plus de chance pour réaliser notre mousse. Nous avons donc relancé un deuxième usinage en modifiant l’outil dans le programme. Cependant, au bout des 2 dernières minutes de l’usinage, la machine a encore réalisé des passes sur la pièce sans que le forêt soit en rotation ce qui nous a poussée à arrêter le programme avant sa fin et nous à permis d’obtenir le résultat suivant :

L’usinage obtenu avait un aspect visuel beaucoup plus intéressant et la hauteur de coupe était bonne cependant nous avons eu une variation dimensionnelle de 5 mm entre le modèle numérique et la réalité ce qui est énorme. De nouveau, les emplacements conçus pour accueillir les différents éléments n’étaient pas aux bonnes dimensions, malgré la meilleure qualité de l’usinage. Nous en avons donc déduit que cela été causé par l’élasticité de la mousse qui est compressée lors du passage du foret et donc, qui n’est pas usinée aux dimensions de la CAO.

Le problèmes résidant maintenant dans les dimensions de notre modèle, nous avons modifié les dimensions de notre mousse en prenant compte de cette variation dimensionnelle, autant pour les emplacements que sur les dimensions globales de la mousse, pour qu’elle puisse rentrer dans la mallette sans problème.

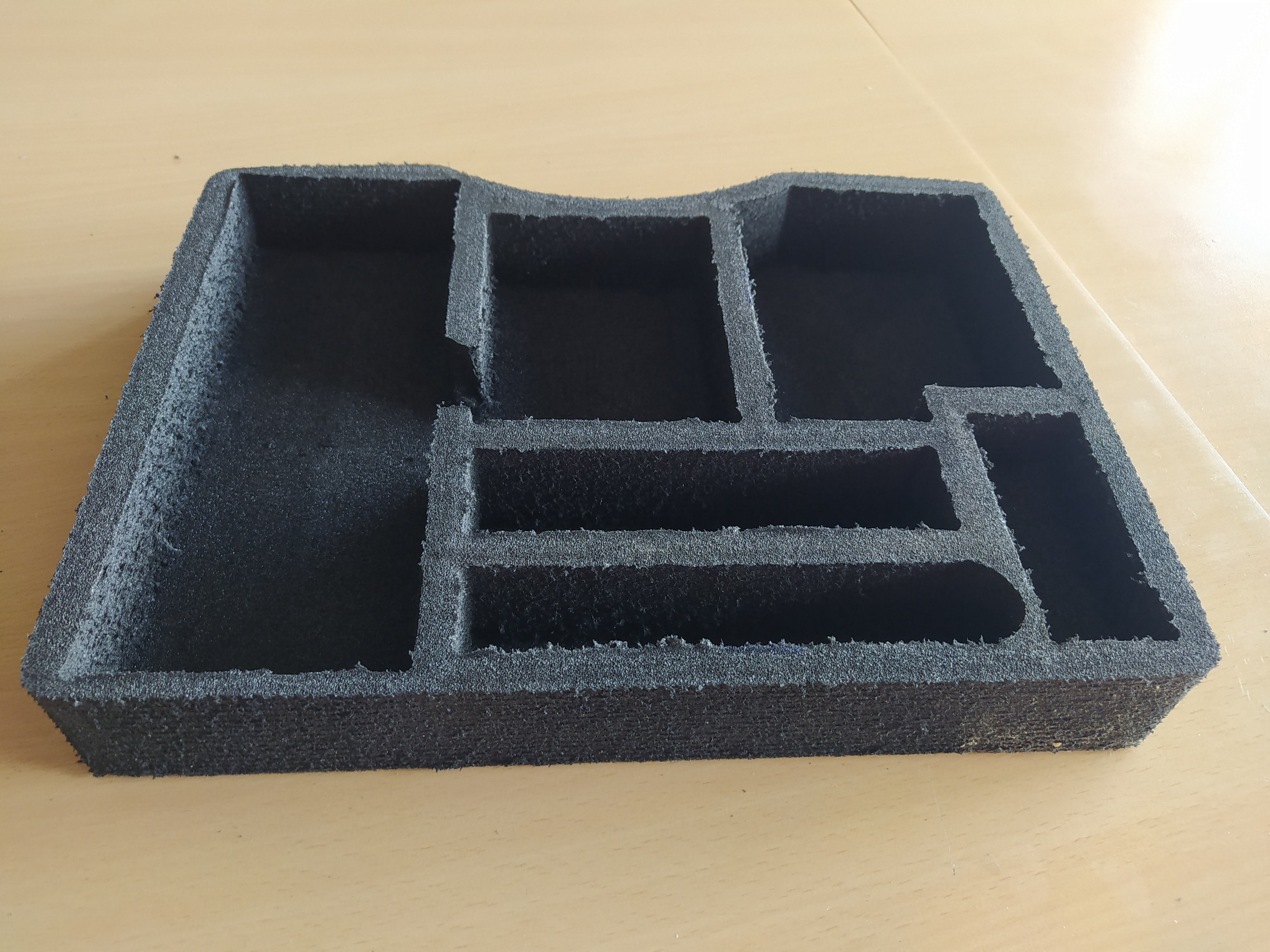

Une fois ces variations dimensionnelles réalisées, nous avons donc relancé un usinage. Cependant nous avons encore dû stopper l’usinage avant la fin suite à une erreur machine, ce qui nous a permis d’obtenir le résultat quasi parfait. Les dimensions sont toutes respectées et tout s'organise parfaitement dans la mallette. Le seul défaut à noter est que le fond qui a subi des dégâts lorsque la machine réalisait des passes sans que le foret tourne, ce qui a arraché de la mousse.

Nous avons relancé un autre usinage, et cette fois-ci la machine a fonctionné jusqu’à la dernière passe (moment où nous avons encore dû l'arrêter manuellement). En limitant les dégâts, nous avons eu un résultats parfait :

Le 5eme essai avait une qualité d’usinage très médiocre, malgré le fait que les dimensions soient respectées et que le programme soit le même. Nous avons ensuite réalisé une autre mousse, mais la machine a fait une erreur dès les 10 premières minutes de l’usinage.

Suite à ces problèmes récurrents nous avons décidé de ne pas produire d’avantages de mousses pour éviter de gaspiller de la mousse. Nous avons donc usiné une mousse correspondant à nos attentes et deux autres mousse utilisables au lieu des vingt initialement prévues .

| 6. Conclusion/optimisation | Retour au sommaire |

Pour ce qui est des améliorations possibles, nous avons tout d'abord pensé à ajouter un spray humidifiant dans la mallette pour favoriser l'accroche des ventouses. Nous avons également pensé à fabriquer un moule d'injection dans lequel on pourrait produire les plaquettes, les effaceurs et les supports. On aurait alors qu'un seul procédé de fabrication plutôt que de l'injection et de l'impression 3D. Un dernier point d'amélioration peut être apporté sur la découpe des plaquettes : il est possible de créer un programme pour automatiser la découpe sur une fraiseuse trois axes, ce qui nous permettrait d'augmenter la répétabilité et la qualité du processus. Bien évidémment, il serait intéressant de revoir ce projet une fois que les problèmes de machines sont résolus pour attester, ou non, de la faisabilité de nos propos, notamment pour la tampographie.

En conclusion de ce projet nous avons pu prendre connaissances des méthodes de création inventives ce qui nous a permis notamment de trouver l’idée des ventouses, qui, sans le logiciel, ne nous serait pas venu à l’esprit directement. Il nous a permis de comprendre les différents problèmes auxquels nous avons été confrontés et d' apporter des solutions en conséquence.

Nous avons réussi à répondre aux problèmes des effaceurs et de l’utilisation de la règle du jeu, ainsi qu’à celui de l'industrialisation de la mallette, mais nous n’avons pas pu prototyper l’ensemble à cause des éléments évoqués précédemment. L’indisponibilité des machines, les problèmes d’usinage, les clichés de tampographie manquants, nous ont empêché de finaliser notre projet comme souhaité. Cependant celui-ci nous a permis d’améliorer nos facultés d’adaptation en cas de circonstance ne permettant pas au projet d'avancer et donc trouver des solutions inventives pour pallier ce manque de machine. Cet apprentissage de la capacité d’adaptation nous sera fort utile dans notre futur métier d’ingénieur

| 7. Affiche | Retour au sommaire |

Auteurs : Malette Graphe de problèmes

Delsein Nathan

PL3 - 2024 - Malette Graphe de problèmes

Quesne Clara

PL3 - 2024 - Malette Graphe de problèmes

Streissel Hugo

PL3 - 2024 - Malette Graphe de problèmes