SOMMAIRE :

I – INTRODUCTION

II – ORIGINE DE NOTRE IDÉE

III – ÉTUDE DU MARCHÉ ET PRODUITS EXISTANTS

IV – ORGANISATION DU PROJET

V – ANALYSE FONCTIONNELLE

1. Bête à corne

2. Pieuvres et fonctions contraintes

a/ Pieuvre système découpe

b/ Pieuvre plat

VI – NOTRE INVENTION

1. Croquis et esquisses

2. Simulation

3. Tests et ajustements

4. Fonctionnement et aspect final

V – BILAN D'INTROSPECTION : LIMITES ET AMÉLIORATIONS

VI – COMMERCIALISATION

VII – CONCLUSION

VIII – FLYER

I - INTRODUCTION

Dans le cadre de notre première année au cycle de génie mécanique à l'INSA Strasbourg, nous avons entrepris un projet d'optimisation de produit visant à inventer un produit non existant et en réaliser son prototype, de l’idée à la conceptualisation. Nous avons ainsi choisi de concevoir un dispositif innovant pour la découpe et le transport de pizzas.

L'objectif est de développer un coupe-pizza capable de diviser une pizza en 8 parts égales, tout en assurant une précision optimale pour les pizzas rondes (et autres aliments de même forme et d’épaisseur similaire). À cela s'ajoute une fonctionnalité de transport permettant de séparer et de déplacer les parts découpées de manière individuelle, assurant un rangement meilleur, tout en intégrant les mécanismes de découpe et de transport dans un ensemble compact et pratique.

Ce projet s'inscrit dans une démarche d'optimisation, visant à répondre aux besoins des utilisateurs en termes de simplicité, de gain de place, et de polyvalence.

II - ORIGINE DE NOTRE IDÉE

Notre projet est né d’un constat simple : la découpe des pizzas est souvent imparfaite et peu pratique. Nous avons tous été confrontés à des parts inégales, mal coupées ou à une découpe trop lente, que ce soit à la maison ou dans d’autres environnements comme les pizzerias. Avouons-le, cette situation peut parfois être quelque peu frustrante et compromettre le plaisir de partager une pizza...

Nous avons donc voulu concevoir un dispositif qui coupe toutes les parts en même temps et de manière parfaitement égale, tout en répondant à d’autres besoins essentiels. Notre solution intègre un support permettant de maintenir la pizza stable pendant la découpe, un système de transport pratique pour déplacer les parts séparément, et un mécanisme compact facilitant le rangement.

Notre ambition était de créer un mécanisme à la fois ludique et ergonomique pour un usage domestique, mais aussi suffisamment rapide et efficace pour répondre aux exigences des professionnels en pizzeria. Ce projet vise à réconcilier précision, rapidité et praticité, tout en apportant une réponse innovante à un problème quotidien.

III – ÉTUDE DU MARCHÉ ET PRODUITS EXISTANTS

|

LA ROULETTE CLASSIQUE

|

|

C'est l'outil le plus commun pour découper les pizzas. Cependant, elle présente plusieurs inconvénients majeurs. D'une part, elle ne permet pas de couper toutes les parts en même temps, ce qui peut ralentir le processus de découpe. D'autre part, la précision est souvent insuffisante pour obtenir des parts parfaitement égales. Cela peut également nécessiter plusieurs passages si la découpe initiale n’est pas assez profonde. |

|

|

||

|

LES ROULETTES ATTACHEES EN DISPOSITION PARALLELE

|

|

Ce dispositif se compose de plusieurs roulettes alignées de manière parallèle, permettant de couper en une seule fois des lignes droites. Cependant, cette configuration est principalement adaptée aux aliments de forme rectangulaire ou carrée. Pour les pizzas, qui sont généralement rondes, cette approche n'est pas adaptée car elle ne respecte pas la géométrie circulaire des parts. |

|

|

||

|

LE COUTEAU A BASCULE (OU MEZZALUNA)

|

|

Cet outil, en forme de demi-lune avec deux poignées, est utilisé pour découper les pizzas en exerçant une pression d’avant en arrière. Bien qu’il permette une découpe relativement efficace, il ne peut pas couper toutes les parts simultanément. De plus, il exige souvent plusieurs manipulations et une certaine précision de l'utilisateur pour garantir une découpe uniforme. |

IV – ORGANISATION DU PROJET

|

|

V – ANALYSE FONCTIONNELLE

1. Bête à corne

2. Pieuvres et fonctions contraintes

a/ Pieuvre système découpe

b/ Pieuvre plat

VI – NOTRE INVENTION

1. Croquis et esquisses

2. Simulation

Lors de la phase initiale de conception, le premier modèle était fondé principalement sur des hypothèses concernant la géométrie et la résistance des matériaux. Cependant, les simulations mécaniques auxquelles il a été soumis ont rapidement mis en évidence plusieurs limitations critiques, compromettant ainsi sa solidité et sa durabilité.

Les principaux problèmes identifiés étaient les suivants : une concentration des contraintes mécaniques dans certaines zones, notamment aux angles vifs et aux points de raccordement ; une répartition inégale des forces, exposant certaines parties de la pièce à des efforts disproportionnés, ce qui augmentait les risques de déformation ou de casse ; et des dimensions et formes inadaptées à la capacité du matériau choisi, le PLA, à résister aux contraintes mécaniques.

Les simulations ont joué un rôle clé dans l’identification de ces faiblesses, grâce à des analyses précises. Une cartographie des contraintes a révélé les zones où les efforts étaient les plus importants, souvent illustrées par des zones rouges. Les analyses de déformation ont montré que certaines parties du modèle fléchissaient ou se déplaçaient au-delà des tolérances acceptables. Enfin, certaines zones critiques atteignaient presque la limite de résistance du matériau, ce qui laissait craindre une défaillance prématurée lors d’une utilisation réelle.

3. Tests et ajustements

Reconception de la pièce pour assurer sa résistance

Afin de surmonter ces limitations, une re-conception complète de la pièce a été entreprise, basée sur les enseignements tirés des simulations. Parmi les modifications apportées, on a ajouté des arrondis dans les zones critiques. Les angles vifs et les transitions abruptes ont été adoucis à l’aide de rayons de courbure, permettant une meilleure répartition des contraintes mécaniques et réduisant ainsi les concentrations d’efforts. Les sections sensibles ont été épaissies, notamment les parties les plus fragiles, ce qui a renforcé leur résistance tout en maintenant un poids raisonnable. Enfin, la géométrie globale a été optimisée : les zones de raccordement et les supports ont été redessinés pour canaliser les forces vers les parties les plus solides de la structure, et une approche basée sur des analyses topologiques a permis d’éliminer les matériaux inutiles tout en renforçant les sections sollicitées.

Les résultats de cette re-conception ont permis de développer une pièce plus robuste et adaptée au PLA, un plastique couramment utilisé mais limité en termes de résistance mécanique. Les zones de faiblesse initiales, telles que les angles vifs et les sections trop fines, ont été corrigées. Grâce à ces optimisations, le modèle a été entièrement remodélisé pour garantir une meilleure robustesse tout en conservant une structure légère et fonctionnelle.

Optimisation du choix des ressorts

Nous avons également simulé différentes forces appliquées par des ressorts de raideurs variables (constante k, distances de compression, course). Cette analyse nous a permis de :

- Choisir un ressort dont la force était suffisante pour remplir sa fonction, mais sans dépasser les limites mécaniques de la pièce.

- Éviter une situation où un ressort trop rigide ou mal dimensionné aurait pu provoquer des cassures ou des déformations permanentes.

Cette étape a été essentielle pour garantir l'intégrité mécanique de la pièce tout en respectant les contraintes fonctionnelles du projet.

4. Fonctionnement et aspect final

Passons maintenant à l’explication du fonctionnement final de notre mécanisme. Notre produit se divise en deux parties : la partie découpe et le plat.

Pour la partie découpe, elle se présente comme ci-dessus et s’inspire d’un système de parapluie, les disques se déploient lorsque l'on applique une pression, plus précisément lorsqu’on translate autour de l’arbre central, à la manière d’un parapluie. La découpe s’effectue en deux temps, d’abord elle coupe la pizza en quatre parts égales, puis elle redécoupe ces parts en deux afin d’en obtenir 8. Pour ce faire nous avons utilisé un système de languette sur l’arbre afin de garantir une trajectoire optimale à la pièce principale de ce mécanisme, (que nous appellerons 1 pour faciliter nos explications), celle qui comporte les disques.

Mais sur la partie haute de l’arbre, nous n’avons laissé qu’une languette qui s’intercale entre deux languettes situées à l’intérieur de 1, qui bloque la languette de l’arbre et permettent ainsi à 1 de translater au bon endroit pour effectuer la découpe en deux temps.

Nous avons également intégré deux ressorts à l’intérieur de l’arbre qui facilitent l'utilisation : après chaque pression, le mécanisme remonte automatiquement grâce à la force de rappel du ressort. Cela permet de réduire l'effort de l'utilisateur tout en assurant une découpe efficace grâce à la force du ressort qui permet une pression suffisante sur la pizza pour la découper et ne pas juste « rouler » dessus. De plus, un emporte-pièce est ajouté à la base de l'arbre principal pour combler les espaces laissés par les disques, évitant ainsi tout écart ou imperfection dans la découpe.

Le fonctionnement est donc simple : on appuie pour découper, le mécanisme remonte, on tourne jusqu'à ce que les languettes se bloquent, puis on réappuie pour finaliser la découpe.

En ce qui concerne le plat, il est conçu pour être à la fois fonctionnel et pratique. Découpé en huit parts distinctes, chaque part peut être empilés sur les autres, facilitant ainsi le rangement (ou un transport un peu particulier). Les pieds des parts sont conçus pour se déployer automatiquement grâce à la gravité et se positionnent précisément sur des emplacements prévus sur les parts situées en dessous. Chaque part dispose d’une ligne creusée pour guider et faciliter la découpe lors du passage des disques et garantir des parts égales.

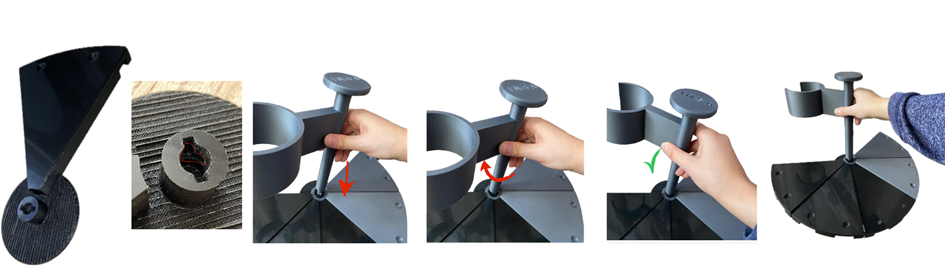

Enfin, pour le transport de l'ensemble, un arbre doté d’un système de pince/crochet permet de tenir et de transporter la partie découpe. Les parts du plat, quant à elles, pivotent et translatent autour de cet arbre, formant un ensemble compact et pratique. L’arbre vient s’emboiter dans la base de la pièce la plus basse, la « part base » du plat, autour de laquelle les autres parts s’emboitent lorsque le plat est ouvert.

V – BILAN D'INTROSPECTION : LIMITES ET AMÉLIORATIONS

Au cours du développement de notre prototype, plusieurs pistes d'amélioration ont été identifiées pour perfectionner l’appareil en vue d’une commercialisation future. Ces ajustements visent à résoudre certaines limites rencontrées tout en optimisant la performance et la fonctionnalité du produit.

- Matériaux pour la conformité alimentaire

Le matériau utilisé dans le prototype, bien qu'adéquat pour une phase de test, ne répond pas aux normes alimentaires en vigueur. Pour une version commercialisée, il serait nécessaire d’utiliser des matériaux conformes aux exigences de sécurité alimentaire. En particulier, un plat en bois, combiné à un alliage métallique léger pour les autres composants, offrirait non seulement une meilleure conformité mais aussi une durabilité et une finition plus élégante. - Nombre de disques

L’usage de 4 disques dans le prototype permet de réaliser des économies de coûts et de matériaux. Cependant, il est évident qu'en passant à 8 disques, la découpe serait plus rapide et permettrait de traiter l’aliment en une seule opération. Cette amélioration garantirait une efficacité accrue et une découpe plus uniforme, avec l’avantage de simplifier le processus. - Stabilité du plat

La stabilité du plat a été identifiée comme un point d'amélioration majeur. Ajouter des entretoises permettrait de renforcer cette stabilité et d’éviter que les aliments ne bougent ou tombent pendant l’utilisation. Cela offrirait une meilleure précision lors de la découpe, tout en améliorant la sécurité et la facilité d’utilisation de l’appareil.

VI – COMMERCIALISATION

Pour la commercialisation de notre produit, nous avons porté une attention particulière au choix des matériaux afin de non seulement de respecter les normes pour produit destinée à l'alimentaire, mais aussi afin de garantir un équilibre entre durabilité, praticité, esthétique et coût évidemment. Le plateau serait principalement fabriqué en bois, un matériau naturel, esthétique, robuste, et à prix très abordable, qui apporte également une touche écologique et chaleureuse au produit. Pour la partie découpe, les bras pourraient également être réalisés en bois, offrant ainsi une cohérence visuelle avec le plateau tout en minimisant l’impact environnemental et le prix. Cependant, pour les éléments soumis à des contraintes mécaniques plus importantes, comme l’arbre principal, les disques et les ressorts, nous privilégierions un alliage métallique léger, tel que l’aluminium ou un composite, pour sa solidité et son faible poids.

En termes de coût, nous estimons le prix de fabrication du produit à environ 20-30 €, en incluant le coût des matériaux, la main-d’œuvre et l’assemblage. Pour un prix de vente grand public, en prenant en compte les frais de distribution, de marketing et une marge de bénéficiaire raisonnable, le produit pourrait être proposé à un tarif aux alentours de 35-45€. Ce positionnement viserait à attirer une clientèle recherchant un produit innovant, fonctionnel et durable, tout en restant accessible pour un usage domestique.

VII – CONCLUSION

Pour conclure, ce projet de découpe-pizza a marqué une étape significative dans notre apprentissage en nous permettant de transformer une idée initiale en un prototype fonctionnel. L’objectif était clair : concevoir un produit innovant, pratique et fonctionnel.

Notre produit, pensé autour de deux grandes fonctionnalités, la découpe et le service, se distingue par son mécanisme inspiré du système de parapluie, garantissant une découpe précise et rapide, ainsi que son plateau empilable, ingénieux et facile à transporter.

Pour le réaliser, nous sommes passés par plusieurs étapes allant du brainstorming et de croquis à l'impression, tout en passant par la modélisation CAO, ce qui nous a offert une première immersion dans le processus d'ingénierie. Nous avons ainsi exploré toutes les phases de la conception, depuis l’idée initiale jusqu’à la matérialisation d’un prototype fonctionnel. Cette expérience nous a donné l'opportunité de comprendre les défis liés à la création d’un produit complet, en combinant créativité, rigueur technique et réflexion pratique.

Au-delà des aspects techniques, ce projet nous a également permis de développer des compétences transversales telles que la réflexion sur les besoins des utilisateurs, l’organisation d’un projet de bout en bout, et la capacité à travailler en équipe pour surmonter des défis complexes. Le choix des matériaux, comme le bois pour une esthétique naturelle et un coût moindre et des alliages métalliques pour garantir légèreté et durabilité, illustre également notre engagement envers un produit à la fois fonctionnel et durable.

Cependant, même si notre prototype a atteint les objectifs principaux, certaines améliorations restent envisageables, notamment pour perfectionner l’ergonomie, l'efficacité ou encore optimiser les coûts de production dans une optique de commercialisation. Néanmoins, nous sommes fiers du résultat obtenu : un produit original et bien pratique.

Ce projet a non seulement répondu à notre ambition de concevoir un outil pratique, mais il a aussi jeté les bases de notre compréhension des phases de création, de prototypage et de réflexion sur une mise en marché. Cette expérience nous a apporté des compétences réelles et une vision concrète du processus d’ingénierie, que nous pourrons appliquer dans nos futurs projets.

VIII – FLYER

Auteurs : Découpe + packaging pizza

El Khounchafi Mohammed Ali

GM2-2024 - Découpe + packaging pizza

Ammari Inayat

GM2-2024 - Découpe + packaging pizza

ELZALAKI Ahmed

GM2-2024 - Découpe + packaging pizza