Table des matières :

1. Introduction

2. Remerciements

3. Récupération du projet

a. Genèse du projet

b. Problématiques à résoudre et objectifs

4. Organisation du Projet

5. Partie Innovation produit (Méthode TRIZ)

6. Partie Réalisation

b. Géométrie des pièces

c. Choix matière

c. Paramètres d'impression

7. Guide de production

8. Organisation, logistique et emballages d’expédition

9. Bilan du projet

10. Annexes

1. Introduction

La maquette éducative de l'amylose cardiaque est un projet porté par les étudiants en plasturgie de l’INSA Strasbourg. Lancée pour la première fois en 2024 à l’initiative de Pfizer et du Réseau Amylose, cette idée a depuis été reprise et développée par plusieurs groupes d’étudiants, jusqu’à son aboutissement à la fin de ce semestre.

L’amylose cardiaque est une maladie rare, caractérisée par l’accumulation de dépôts anormaux de protéines appelées amyloïdes dans le muscle cardiaque. Ces dépôts rendent le cœur rigide, ce qui empêche son bon fonctionnement et peut mener à une insuffisance cardiaque.

Bien qu’il n’existe pas toujours de traitement curatif, une prise en charge régulière permet de ralentir l’évolution de la maladie, de préserver la fonction cardiaque et d’améliorer la qualité de vie. À l’inverse, une mauvaise observance peut entraîner une dégradation rapide et irréversible de l’état du cœur.

Cependant, comme cette pathologie touche majoritairement des personnes âgées, il peut être difficile pour les professionnels de santé de leur faire comprendre l’importance d’un traitement contraignant et à vie.

C’est dans ce contexte qu’intervient la maquette pédagogique.

Elle est constituée de deux cœurs : un cœur sain et un cœur malade, représentant deux stades de l’amylose. Grâce à un code couleur et à des textures différentes, les patients peuvent visualiser et ressentir physiquement la progression des dépôts protéiques et la rigidification du muscle cardiaque. L’objectif est de les sensibiliser aux risques de la maladie et de favoriser l’acceptation du traitement.

Le projet s’est articulé autour de trois grands axes :

-

La réflexion et la conception des maquettes,

-

La création d’un packaging adapté,

-

L’organisation de la production en série, afin de distribuer les maquettes à travers le Réseau Amylose en France.

2. Remerciements

Dans le cadre de ce projet, nous avons eu la chance de pouvoir échanger avec de nombreuses personnes dont les conseils, retours et encouragements ont été précieux. C’est pourquoi nous souhaitons ici leur adresser nos sincères remerciements.

Tout d’abord, nous tenons à remercier l’INSA ainsi que nos encadrants, M. Cavallucci et M. Cecchet, pour leur accompagnement tout au long du semestre. Leur disponibilité, leurs conseils et leur soutien constant ont grandement contribué à l’avancement du projet.

Nous remercions également d'autres enseignants et étudiants qui nous ont apporté leur aide à des moments clés, notamment M. Pelletier ainsi que Colin Ehret (FIP PL3), pour leur investissement et leur expertise en impression 3D, qui nous ont permis de surmonter certaines difficultés techniques.

Nos remerciements vont aussi à l’entreprise Pfizer, et plus particulièrement à M. et Mme [à compléter], pour leur confiance et leur implication. Leur venue pour échanger sur nos avancées et nos propositions a été très appréciée.

Enfin, nous souhaitons adresser une mention spéciale au Réseau Amylose, grâce auquel ce projet a pu voir le jour, ainsi qu’au docteur Charlotte Dagrenat. Son suivi attentif, ses conseils pertinents et sa disponibilité ont été essentiels à la réussite de notre travail. Travailler à ses côtés nous a permis de découvrir le monde médical, et plus spécifiquement la cardiologie, un domaine passionnant et riche en apprentissages, bien que très éloigné de notre formation initiale.

3. Récupération du projet

Comme mentionné dans l’introduction, les différentes étapes du projet ont été menées successivement par plusieurs groupes d’étudiants. Voici un récapitulatif chronologique des contributions :

FIP PL3 – Février 2024 : Toute la classe répartie en différents sous-groupes

Le projet a été initié au sein de la classe des FIP PL3 durant l’année universitaire 2023-2024, dans le cadre d’un concours de conception inventive. Partant d’une page blanche, l’objectif était de concevoir un dispositif permettant aux patients et à leurs proches de mieux comprendre la maladie et son évolution.

Grâce à la méthode TRIZ, les étudiants ont pu structurer leur réflexion, explorer différentes pistes, en écarter certaines et développer des solutions innovantes. À l’issue du semestre, l’un des groupes, avec lequel nous avons échangé, a abouti à une idée de prototype après avoir étudié de nombreuses alternatives, telles que l’utilisation de matériaux à rigidité variable selon la température ou de systèmes de rigidification électronique.

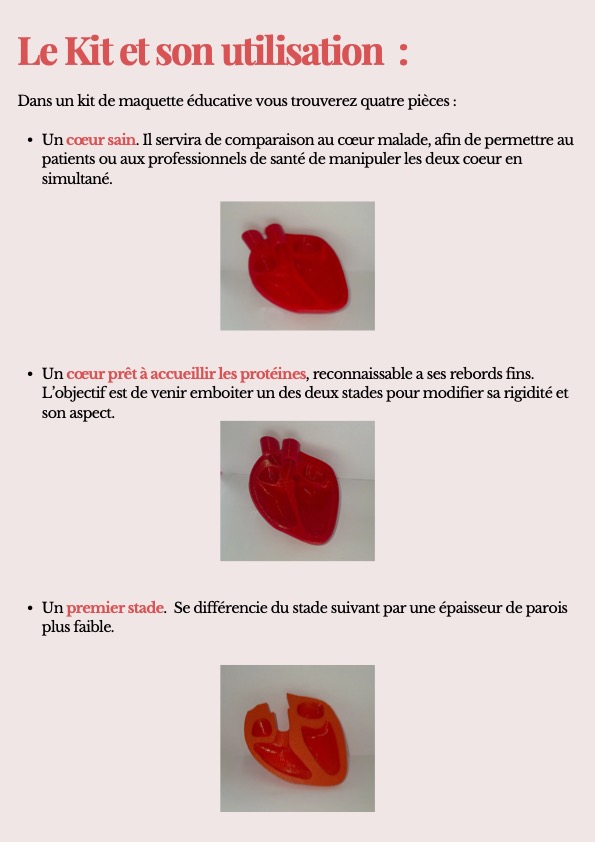

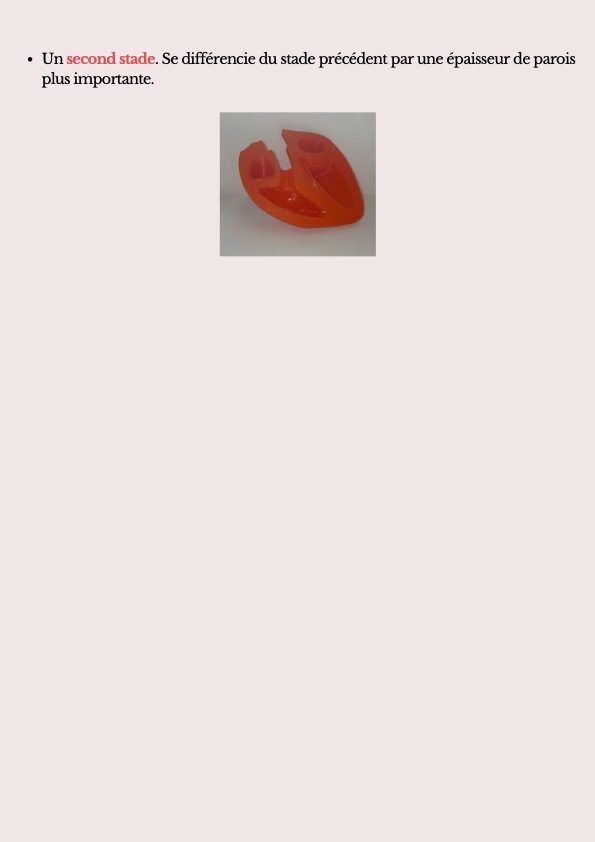

Le compromis jugé le plus pertinent a été la création d’un dispositif en deux parties, dont l’élément principal est un cœur creux conçu pour accueillir des protéines. Cette solution, à la fois pédagogique et techniquement réalisable, a été retenue pour la poursuite du projet.

PL5 – Septembre 2024 : SIONNEAU Noé et CARRY Thomas

Le projet a ensuite été repris dans le cadre d’un Projet de Recherche Technologique (PRT) en cinquième année. Durant le semestre, les étudiants, accompagnés du docteur Charlotte Dagrenat, ont travaillé sur la définition d’une géométrie réaliste pour les différentes pièces. Ils ont modélisé les demi-cœurs ainsi que les protéines à l’aide du logiciel CREO. Les cœurs ont été réalisés à partir de coupes IRM fournies par le docteur, tandis que les protéines ont été conçues pour s’emboîter dans le cœur, en épaississant ses parois. Une fois les modèles finalisés, des premiers essais d’impression 3D ont été réalisés avec différents matériaux (TPU 95A, TPU 90A). Toutefois, ces matériaux se sont révélés trop rigides pour reproduire fidèlement les propriétés du tissu cardiaque.

À la fin du PRT, la modélisation complète du cœur sur CREO était achevée. L’idée d’utiliser un matériau plus souple, le TPU 85A, avait été proposée, mais n’a pas pu être testée en raison de l’absence de fournisseur disponible.

PL3 – Février 2025 : FREDAL Jules, HUBERT Emeline et QUENIN Emilie

Nous avons repris le projet au début du semestre dans le cadre du cours intitulé "Projet S6 – Du concept au prototype".

Notre objectif principal est d’aboutir à une version finalisée et industrialisable de la maquette éducative. Pour cela, nous nous sommes attachés à résoudre les derniers problèmes liés à la géométrie des pièces. Un autre enjeu important de cette phase consistait à ajuster les paramètres machines et à sélectionner les matériaux les plus adaptés, dans le but d’obtenir des impressions de cœurs souples, réalistes et conformes aux exigences pédagogiques du projet.

Enfin, nous avons également travaillé sur la conception du packaging, incluant la notice d’utilisation, les étiquettes et la boîte d’envoi, en vue de préparer le lancement de la production du produit fini.

4. Organisation du Projet

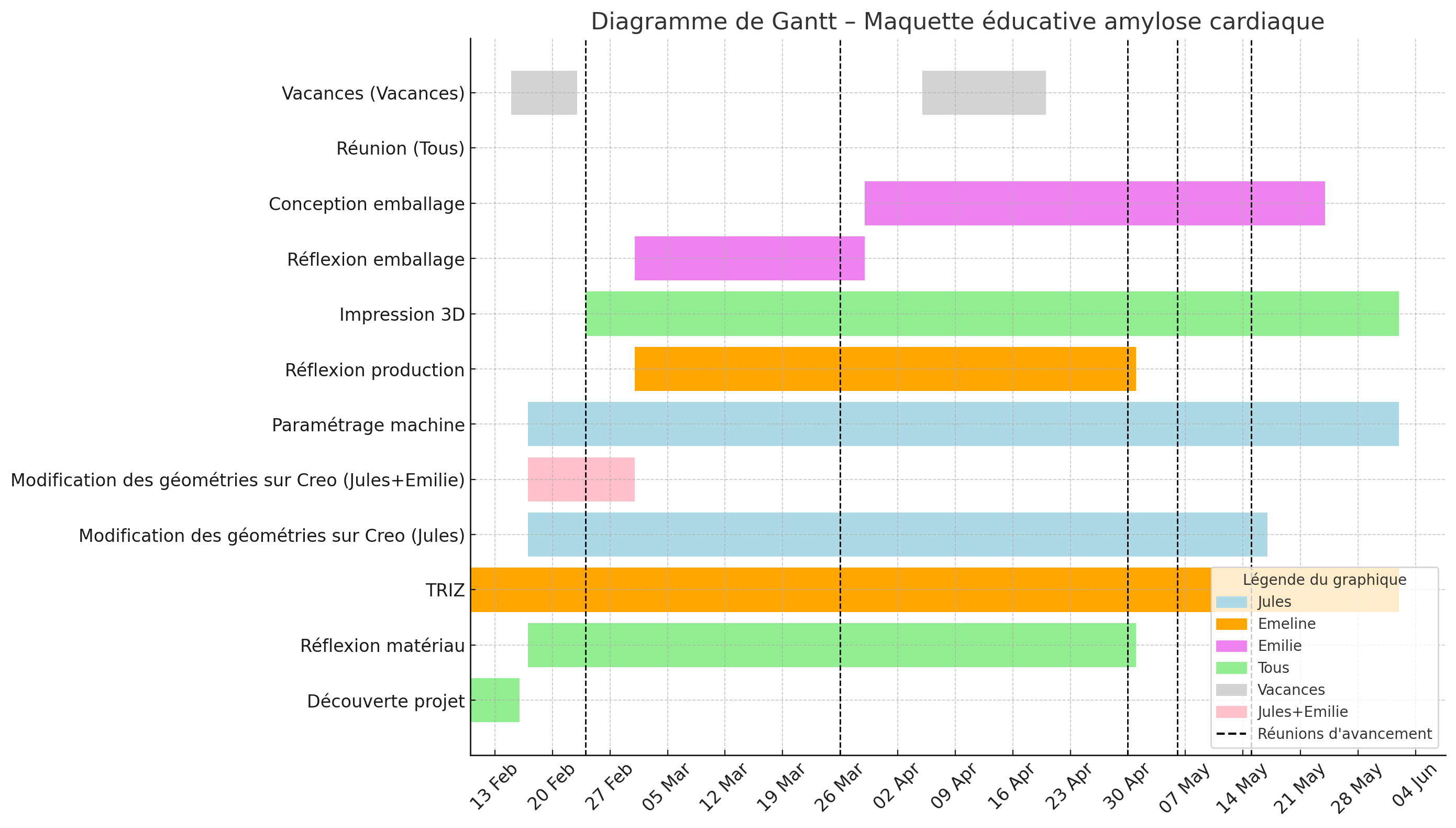

Afin de structurer le déroulement du projet et de répartir efficacement les tâches au sein de l’équipe, plusieurs outils ont été mis en place.

Diagramme de Gantt :

Un diagramme de Gantt a été réalisé dès le début du projet afin de planifier les différentes étapes clés, suivre l’avancement des travaux et identifier les éventuels retards. Il a permis de visualiser clairement la répartition temporelle des phases de recherche, de modélisation, d’impression 3D, ainsi que des phases de tests et d’analyse.

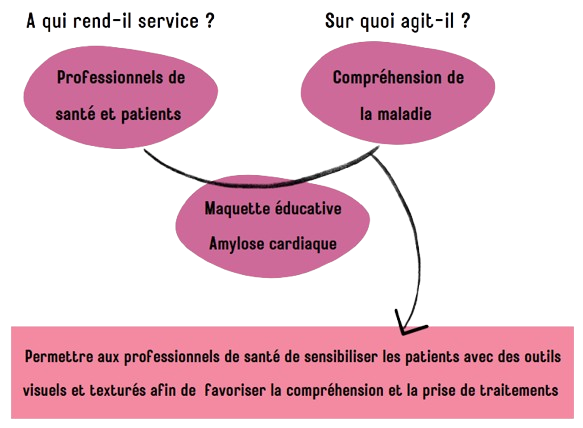

Bête à cornes :

L’outil "bête à cornes" a été utilisé pour définir le besoin fondamental auquel répond le projet. Cette approche a permis de recentrer les objectifs autour de la problématique principale et d'assurer que chaque solution envisagée réponde à une demande clairement identifiée.

Enfin, en complément un outil très utile nous a été introduit et nous a accompagné tout le long du projet par M. CAVALUCCI : la méthode TRIZ dont nous parlerons juste après.

5. Partie Innovation produit (Méthode TRIZ)

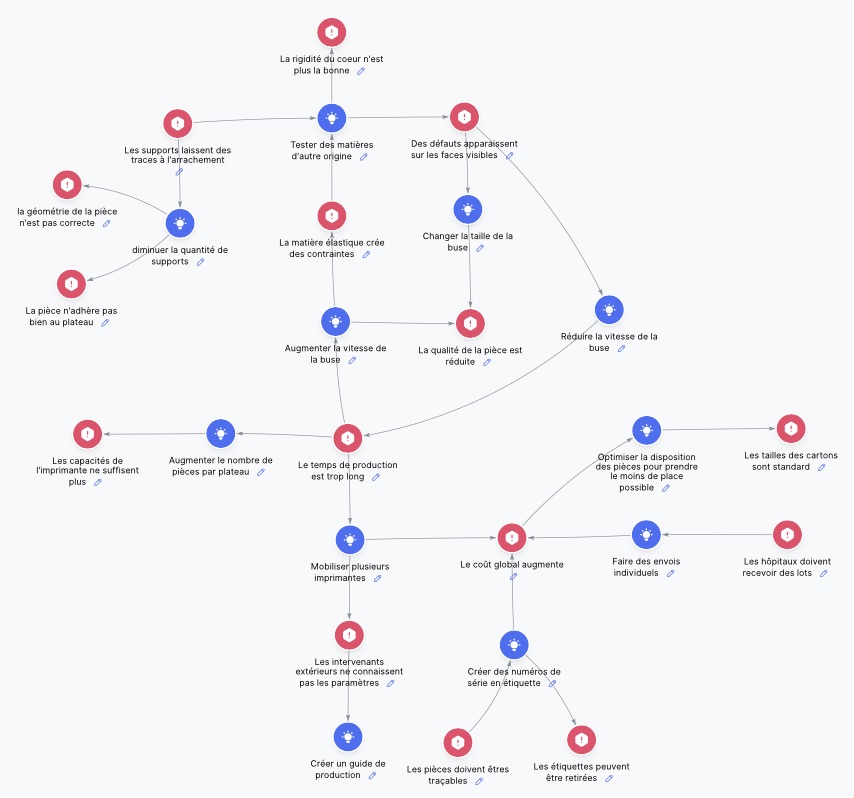

Tout au cours de ce semestre nous avons élargi nos connaissances sur la méthode TRIZ et nous nous sommes familiarisé avec celle-ci, notamment en l’utilisant afin de trouver des solutions répondant aux problèmes concrets se posant dans notre projet.

Ayant repris un projet déjà commencé et bien avancé, nous n’étions pas concernés par la partie innovation puisque la ligne directrice était déjà définie et validée par la cardiologue et le laboratoire. Ainsi notre principale utilisation du logiciel aiard.eu a été de trouver des solutions partielles aux contradictions, nous permettant par la suite de trouver des solutions concrètes et applicables à notre projet. Entre autres, la plus grande avancée générée grâce à la méthode TRIZ a été la modification de la géométrie du coeur par la création d’un méplat. Cette solution permet un côté esthétique car le coeur peut tenir sans présentoirs la table, de réduire les défauts matières sur les surfaces utiles et sans réduire de trop le réalisme de la pièce.

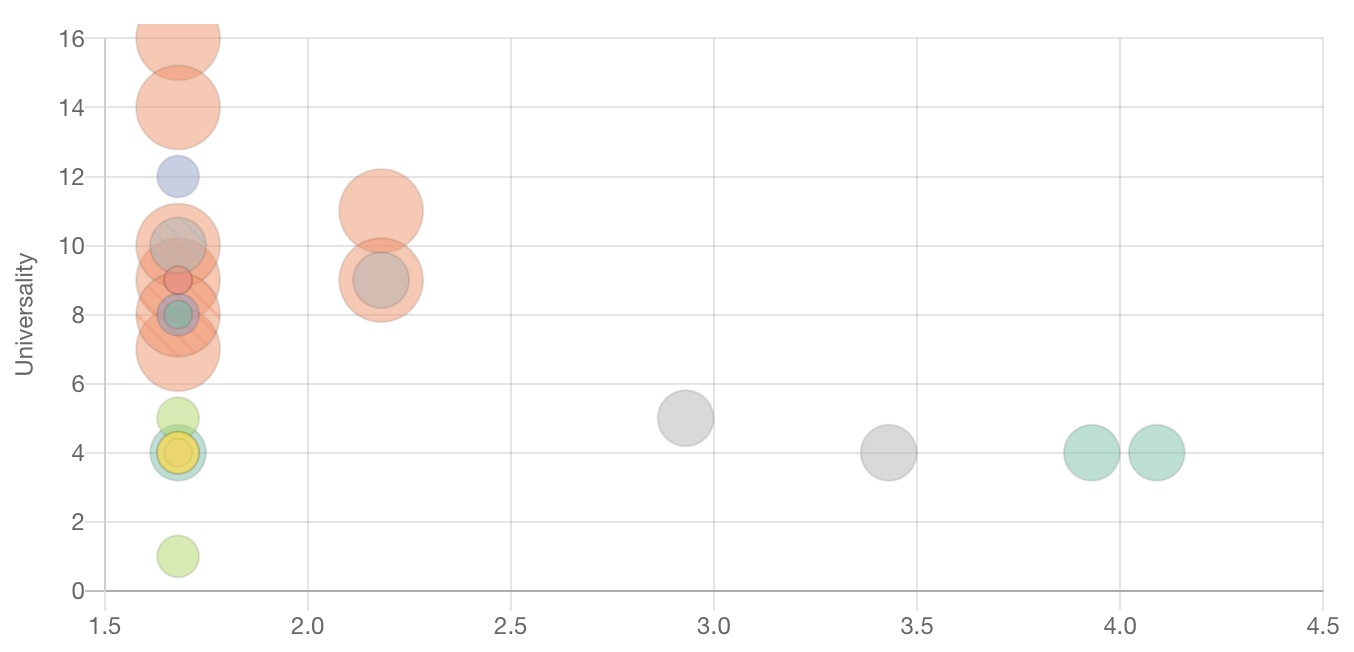

La première grosse étape de notre utilisation de TRIZ a donc été de formuler le graphe des problèmes et des solutions solutions partielles.

Une fois le graphe rédigé, nous avons étayé les contradictions en fonction des paramètres associés à chaque noeud puis sélectionné les plus importants et cohérents avec notre projet et les fonctions primaires de celui-ci. Le but de cette partie était de centraliser nos objectifs principaux afin de travailler plus efficacement sur les missions les plus importantes. Pour ce faire, nous pouvons ajouter un "poids" aux contraditions et aux lois qui nous importent le plus pour notre problématique. Nous les retrouvons donc visuellement sur un graphique dans un second temps.

Nous sélectionnons donc les contradictions qui se démarquent puis nous leur associons les lois TRIZ dans la matrice de résolution. Cette dernière nous permet de trouver des axes sur lesquels travailler afin d'extraire des solutions pour notre produit.

La solution la plus arquant extraite a été le méplat puisqu'il a permis une avancée majeure dans notre projet en solutionnant le problèmre des support ainsi que de la présentation. Il nous a également par la suite permis d'insérer le numéro de série sur une surface plane.

6. Partie Réalisation

a. Géométrie des pièces

Pour les coeurs:

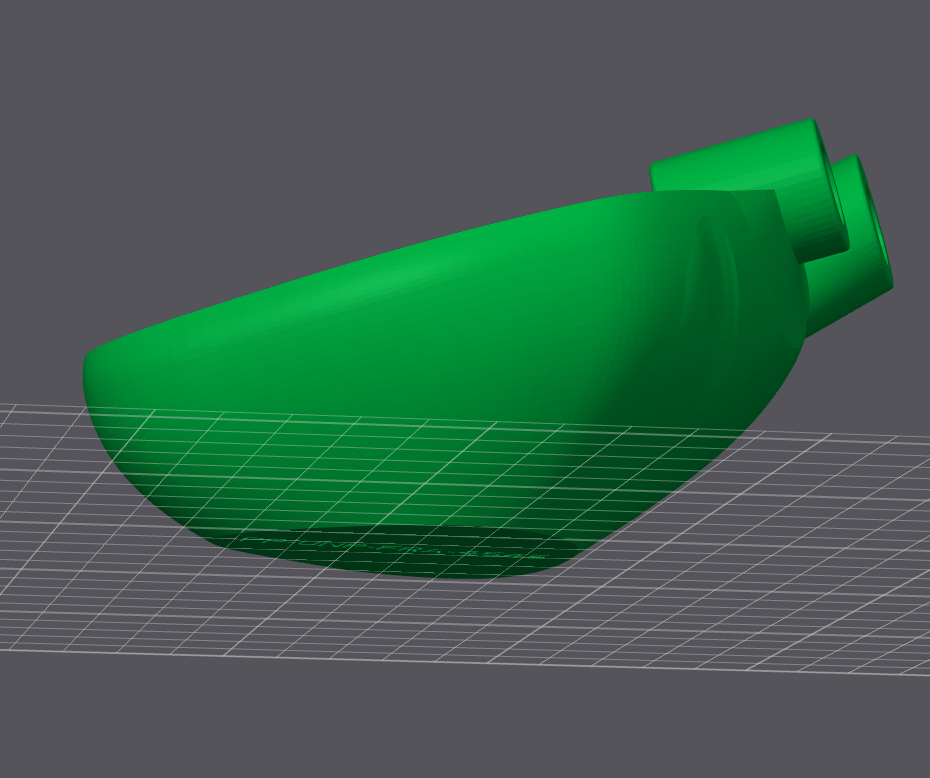

La première modification du modèle CAO que nous avons récupéré à été l’ajout d’un méplat sous le coeur.

De telle sorte qu’il puisse tenir sur une table, aussi pour venir y ajouter un code de suivi donné par Pfyzer et enfin afin de régler les problèmes de supports au niveau du coeur.

En effet, le coeur précédent présentait une surface ronde pour la prise en main avec une coupe à mi hauteur comparé à un coeur total. Ainsi pour imprimer une surface ronde comme celle-ci, il fallait que le coeur présente des supports. Or ayant une imprimante avec une unique buse d’impression nous étions obligés d’imprimer ces supports en TPU ainsi lors de l’enlèvements des supports, la surface extérieure ronde du dessous du coeur était détériorée.

Nous avons choisi un angle adapté pour la stabilité du coeur et une profondeur d’extrusion correcte pour la lecture du code en effectuant plusieurs tests sur une petite surface:

Nous avons finalement retenu une profondeur de 1mm pour l’extrusion du code.

En conclusion, le méplat à été une solution aux problèmes des supports mais aussi un ajout de fonction comme la stabilité sur une table, et la mise en place d’un code produit Pfyzer.

Pour les protéines:

Dans un second temps, nous avons modifié la géométrie des protéines. En effet aussi pour celles- ci la question des supports était importante notamment vis à vis du sens d’impression (imprimée dans un sens ou dans l’autre). Donc nous avons fait un test rapide avec du PLA pour voir si l’impression dans le sens protéine à plat était réalisable. Le test s’est avéré fructueux. Nous avons réitéré l’impression cette fois avec un filament TPU. L’impression était correcte dans l’ensemble mais la surface visible présentait des zones moins bien réalisées dues à une impression dans le vide direct.

Ainsi pour palier à ce problème esthétique nous avons comblé ces surfaces à l’aide de la fonction balayage disponible sur Créo afin de rendre ces surfaces coplanaires avec les autre. La surface visible est donc imprimée sur un même plan ce qui répond au problème d’esthétisme.

Une fois les modèles CAO des coeurs et protéines finalisés nous nous sommes attardés au choix de la matière

b. Choix matière

Le choix de la matière à été réfléchi en amont pour les deux types de produits (coeurs et protéines)

Pour les coeurs:

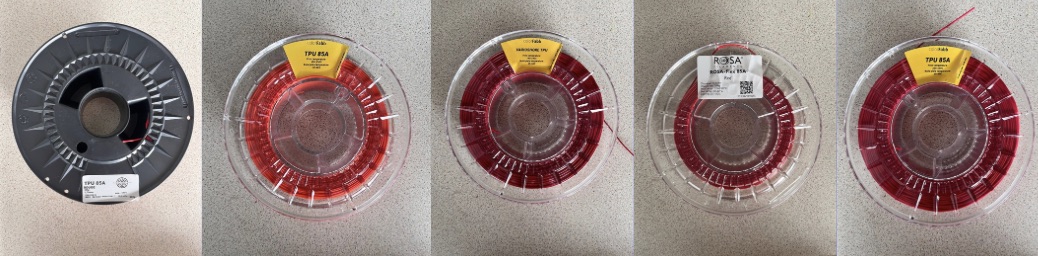

En arrivant sur le projet, la matière préconisée était du TPU 90A qui s’est avéré trop rigide aux yeux de la cardiologue. Nous nous sommes donc tourné vers un filament un peu moins rigide, le TPU 85A rouge du constructeur Ariane Plast. La souplesse était au rendez-vous, et la qualité d’impression aussi. Mais lors des impressions qui ont suivies, un nouveau problème est apparu. La buse imprimait sur une couche trop proche de la précédente, ceci étant surement du au retrait du TPU post-impression. Ainsi, la buse imprimée soit dans le vide soit sur une couche trop proche de la précédente. Ce qui a créé tout ces défauts visibles sur la figure suivante:

Ainsi, nous avons choisi le paramètre matière pour essayer d’expliquer ce problème. En effet nous avons choisi de faire des tests avec de nouvelles matières:

|

Fournisseur |

Type |

Plage température buse |

Température plateau |

Résultat |

|

Ariane Plast |

Rouge 85A |

220-235°C |

0-60°C |

Souplesse validée mais défauts de surface récurrents |

|

Fiberlogy RosaFlex |

Rouge 85A |

220-250°C |

30-60°C |

Souplesse validée mais défauts de surface récurrents |

|

ColorFabb |

Standard 85A rouge |

220-230°C |

30-40°C |

Souplesse validée mais défauts de surface récurrents |

|

ColorFabb |

Varioshore TPU rouge |

190-250°C |

20-40°C |

Expansion cellulaire incontrôlée |

Ces changements de matières n’ont pas portés leur fruits, nous avons continué ensuite avec la première matière.

Pour les protéines :

En arrivant sur le projet, les protéines étaient imprimées en 95A orange, trop dur pour la cardiologue nous avons ainsi choisi à l’image du coeur un filament orange en TPU 85A. À la première impression, la protéine est sortie correctement avec ce filament et encore mieux une fois la géométrie modifiée.

Le problème de la matière pour le coeur étant toujours persistant, nous avons donc décidé de modifier les paramètres machines initialement choisis par nos prédécesseurs afin de trouver une solution.

c. Paramètres d'impression : Investigations approfondies et défis persistants

Pour les protéines:

Les paramètres d’impression ont été réfléchi en fonction du filament et de la géométrie. Nous avons donc récupéré les mêmes paramètres que nos prédecesseurs en choisissant cette fois de désactiver les supports puisque nous imprimons maintenant la protéine à plat sur la surface plane de la nouvelle CAO.

Finalement, au vu des tests, les paramètres précédents pour la qualité ont été conservés. Nous avons seulement modifié la vitesse d’impression à 20mm/s pour l’adapter à notre nouvelle matière.

Pour les coeurs:

À l’origine les impressions se faisaient avec une buse 0,4mm, mais au vu des défauts constatés nous avons décidé de changer en réduisant le diamètre de la buse pour passer à une buse de 0,6mm de diamètre. Les tests effectués avec une buse de 0,6mm ont été concluants en rendant la surface plus harmonieuse mais les défauts ont vite recommencé à apparaître. Une fois ce paramètre modifié nous sommes repassé à une buse de 0,4mm et avons décidé de changer d’autres paramètres.

En effet, à la suite de cet échec, nous avons réduit la vitesse d’impression à 20mm/s pour le TPU. De plus nous avons effectuer des tests en plaçant des supports manuellement aux endroits propices aux défauts.

La vitesse a été un bon paramètre à modifier mais les supports manuel non rien donné.

En effet, à l’enlèvement des support la surface extérieure présentait toujours les mêmes défauts d’impression.

Finalement nous avons choisi de garder les mêmes paramètres que pour les protéines mais avec une vitesse de 20mm/s.

Les problèmes liés au coeur persistant nous avons essayé d’imprimer en augmentant la chaleur de la buse et du plateau mais en évitant tout de même de faire buller le TPU. Ce test n’a pas fonctionné. Nous avons ensuite testé de réduire la ventilation intérieur puisqu’à priori le TPU aime la chaleur, là aussi sans suite.

d. Conclusion:

Nous avons réussi à sortir deux sets complets de chaque pièce correctement.

Les fichiers pour les protéines sont terminés avec un rendu correct. Donc la répétabilité pour les protéines est respectée. Par contre pour les coeurs le problème de répétabilité persiste sans trouver de solution évidente, même avec un étudiant spécialiste en impression 3D, les paramètres qu’il a appliqué n’ont pas résolu le problème totalement. Ainsi on peut se demander si l’usure de la buse n’est pas un paramètre à prendre en compte ?

Une piste d'optimisation prometteuse, quoique techniquement plus complexe, consisterait à repenser entièrement la stratégie d'impression en exploitant les capacités d'une imprimante double tête, solution qui permettrait de conjuguer les avantages du TPU 85A rouge – dont les propriétés mécaniques et tactiles ont été cliniquement validées – avec l'utilisation stratégique d'un matériau support solide, tel que du PLA, spécialement dédié à la génération de supports sur l'ensemble de la surface extérieure du cœur.

7. Guide de production

Au départ, l'objectif était de répartir la production sur différentes imprimantes 3D et donc de fournir un guide de production aux personnes concernées. Ce guide comprenait dans l'idée deux grands points : la production des pièces (coeurs et protéines) et la production des emballages afin de procéder à l'envoi en kit.

Au fur et à mesure que le projet avançait, nous avons commencé la rédaction d'un guide de production en détaillant tous les paramètres nécessaires à la bonne production des pièces (vitesses, taux de remplissage..). Le guide était long et laborieux à la lecture puisqu'il s'agissait principalement de paramétrage et était donc peu intéressant. Nous prenions ainsi le risque que les personnes produisant les pièces ne le lise pas et mettent leurs propres paramètres. Nous avons ainsi décidé d'enregistrer nos paramètre sous forme de "Copie" sur BambuStudio de telle sorte qu'en sélectionnant directement cette option, les paramètres nécessaires s'appliquaient automatiquement.

Pour la suite, nous avons juste eu à créer ces "Copies" pour les différentes imprimantes utilisées ainsi qu'avec les paramètres nécessaires pour les coeurs et pour les protéines. Nous avons mis ces fichiers sur le Teams dans des dossiers correspondants et Colin, qui nous a beaucoup aidé tout au long du semestre notamment pour déterminer les bons paramètres d'impression, les a transmis aux possesseurs d'imprimantes. Cela facilitait grandement cette tâche, tant pour nous que pour les personnes devant imprimer les coeurs.

Quant au guide de production pour l'emballage, nous avons finalement opté pour des cartons standards que nous avons achetés et les socles étant fabriqués à la laser-cut à l'INSA, nous n'avons pas eu besoin de produire de guide.

Ainsi, bien que le guide de production était en théorie une bonne idée, il a en pratique été superflus et non-nécessaire au bon déroulement de ce projet grâce aux alternatives, économes en temps, trouvées durant le semestre.

8. Organisation, logistique et emballages d’expédition

Parallèlement à la finalisation du cœur, notre projet intégrait une réflexion sur le packaging et la logistique d’envoi.

Réalisation du packaging

Après avoir échangé avec Mme Dagrenat au sujet des attentes et habitudes des médecins, nous avons opté pour une boîte en carton sobre. Celle-ci permet de ranger les maquettes de façon soignée, sans pour autant avoir vocation à être exposée.

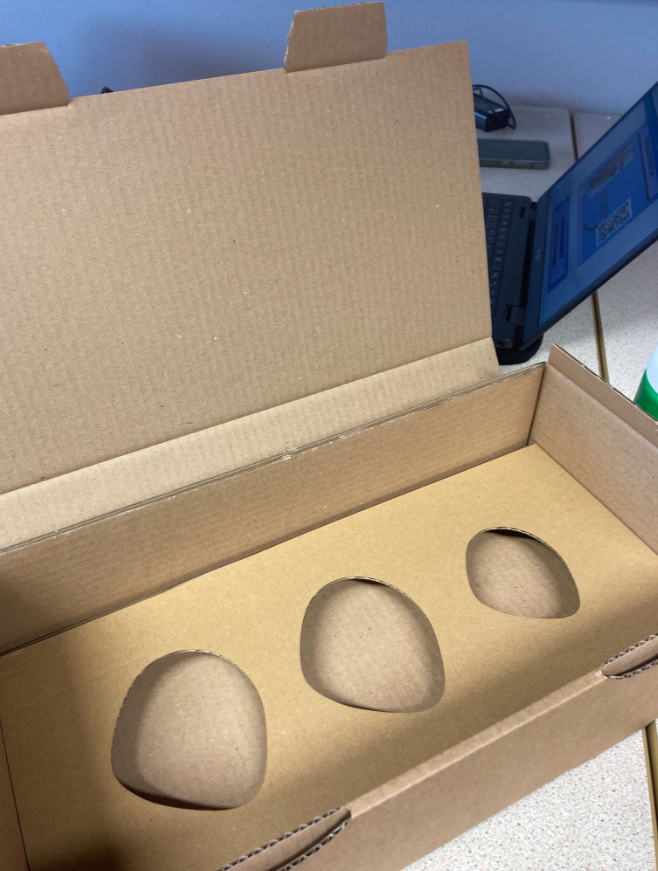

Il a ensuite fallu réfléchir à la disposition des éléments à l’intérieur de la boîte. La contrainte principale était de mettre les cœurs en valeur tout en optimisant l’espace. Nous avons donc choisi de disposer les modèles côte à côte : le cœur sain, le cœur pathologique (avec la protéine déjà insérée, afin de gagner de la place), puis la deuxième protéine, séparément. Cela impliquait de concevoir un support intérieur maintenant les éléments bien calés.

Dans notre recherche de solutions, nous avons d’abord envisagé une découpe sur mesure à la découpeuse laser, mais n’avons pas réussi à concevoir un support en carton à la fois fonctionnel et esthétique. Finalement, nous avons trouvé des boîtes pliables, prêtes à l’emploi, aux dimensions idéales et à un prix abordable (1,47 € l’unité). Cette solution a été retenue. Cependant, à la réception des premiers exemplaires, nous avons constaté que la forme était enfaite relativement simple et pourrait être reproduite à l’identique avec la découpeuse laser. C’est donc une piste envisageable pour la suite du projet afin de gagner en autonomie.

Pour l’intérieur de la boîte, il n’était pas possible de commander des supports standardisés, car les formes sont très spécifiques. En revanche, leur conception avec la découpe laser s’est révélée simple. Sur la base des dimensions de la boîte, nous avons réalisé un fichier de découpe permettant d’obtenir un support surélevé (à l’aide de deux bandes de carton pliées) avec trois cavités : deux pour les cœurs et une plus petite pour la protéine. Cette solution n’exige que l’achat de planches de carton simples disponible partout.

Notices et étiquetage

Dernière étape du packaging : la réalisation de la notice et de l’étiquette. Il s’agissait de fournir aux professionnels de santé un document présentant le projet et ses usages potentiels (cf. exemplaire en annexe). Nous avons choisi d’intégrer un QR code sur l’étiquette extérieure de la boîte. Cette solution moderne et écologique permet un accès rapide aux informations via smartphone, sans ajouter de docouments volants qui pourraient être perdus.

Si besoin, il serait toutefois possible d’inclure une version papier dans la boîte , et les médecins ont déja la possibiliité d’imprimer le document. Le QR code donne accès à une fiche explicative du projet et, prochainement, à une vidéo de présentation réalisée par la cellule communication de Pfizer.

La dernière étape serait d'acheter un nom de domaine et un QR code permanent qui garantiraient de toujours trouver les documents dans quelques années sans soucis.

Logistique d’expédition

Concernant la distribution, une fois les maquettes imprimées, elles devront transiter par les locaux de Pfizer avant d’être envoyées aux médecins en France. Il a été convenu avec la direction que les kits pourraient être assemblés et étiquetés directement à l’INSA ou chez les personnes disposant d’imprimantes 3D.

Ces kits seraient ensuite regroupés par petits lots et acheminés vers Paris, probablement en voiture, avant d’être redistribués. Cette solution logistique reste à valider définitivement lors du lancement de la production.

9. Bilan du projet

Au cours de ce projet, nous avons pu découvrir le processus complet d'une innovation. Nous avons en effet particulièrement apprécié mettre en oeuvre nos capacités techniques (modélisation , impression des pièces...) mais le côté médical de ce projet nous a également marqué car il permet de mieux percevoir le processus de fabrication et de mieux comprendre les objets fonctionnels qui nous entourent et leurs contraintes. C’est jusqu’aujourd’hui le projet le plus appliqué qui nous ait été donné de faire, et le fait de suivre un cahier des charges imposé par une tutrice extérieure a été un réel challenge (travail à distance, champ libre…).

Nous avons constaté que le travail de groupe était primordial et la communication le point clé d'un projet. En effet, même après répartition des tâches, le point de vue de chacun est important pour progresser ensemble et comprendre l'ensemble du projet. Par ailleurs, le projet étant assez libre dans les directions et solutions choisies, la communication avec les professeurs, le laboratoire et Mme Dagrenat était plus que nécessaire.

Par ailleurs, ce projet nous a permis d'acquérir de nouvelles compétences plus poussées dans plusieurs domaines tels que l'impression 3D, la modélisation CREO ou encore le choix de matériau. De plus, les échecs rencontrés au cours du projet (problèmes de dimensions, mauvais paramètres d’impression, délais...) nous ont poussés à rebondir et innover afin de solutionner ces difficultés.

Enfin, c’est la première fois que nous sommes confronté à l’envoi de pièces produites. Cette partie nous a également plue car elle était innovante et très libre, tout en étant liée aux dimensions et à la présentation des pièces. Cela nous a permis de découvrir l’utilisation de la laser-cut et le dimensionnement de cartons d’envoi (comparaison avec la production et l’usinage de ceux-ci nous-mêmes).

Bien que nous soyons fiers de notre projet, il reste des améliorations possibles, la principale étant de trouver des paramètres qui fonctionnent indéfiniment. C’est le plus gros obstacle à notre projet car ceux-ci varient incessamment et selon le fournisseur de matière, même en conservant du TPU 85A.

10. Annexe

Guide joint sur le QR Code :

Auteurs : Coeur Amylose

HUBERT Emeline

PL3 - 2025 - Système de nettoyage de baskets Coeur Amylose

QUENIN Emilie

PL3 - 2025 - Système de nettoyage de baskets Coeur Amylose

Frédal Jules

PL3 - 2025 - Coeur Amylose