Présentoir PL

Projet PL3 S6 : Du concept au prototype

Sommaire :

I - Introduction

II - Analyse du marché

III - Cahier des charge et innovation

IV - Conception et fabrication du prototype

V - Déroulement du projet et répartition des tâches

VI - Critiques sur le projet

VII - Conclusion

I - Introduction :

Chaque année, les plasturgistes de l’INSA Strasbourg produisent des dizaines de maquettes et de prototypes pour leurs projets, malheureusement ces derniers sont souvent oubliés une fois la soutenance achevée. Bien sûr, ils apparaissent quelque fois durant les évènements de l’école mais à nos yeux, le temps investi par tous ces étudiants est injustement récompensé. C’est pourquoi, pour exposer et mettre en avant leur travail, et peu être votre travail, nous avons mis au point un présentoir personnalisable et modulable pour que tous ces projets ne soient jamais oubliés : le présentoir PL. Facilement assemblable et adaptable pour toutes les tailles d'objet, il saura parfaitement mettre en lumière vos créations avec ses possibilités infinies : sa seule limite, c'est votre imagination.

II - Analyse du marché

Dans un premier temps, il semble important d’examiner les produits déjà existants sur le marché. En effet, l’objectif étant de réaliser un produit innovant, il est nécessaire de prendre connaissance des solutions techniques établies jusqu’à présent. Ainsi, dans l’optique de concevoir un présentoir à objets innovant, nous avons pu récolter les informations suivantes :

* La très grande majorité des présentoirs disponibles sur le marché ne s'adaptent pas à la taille de l'objet et ne sont pas modulables. Ils offrent une structure solide mais fixe une fois assemblée.

* Certains présentoirs sont modulables et proposent à l'utilisateur diverses configurations. Il en résulte néanmoins une structure moins solide qui ne s'adapte pas à la taille de l'objet. On notera également que la structure de ces derniers est plus complexe.

* La quasi totalité des présentoirs sur le marché ne protègent pas l'objet qu'ils mettent en avant car ils laissent l'objet à l'air libre. Les présentoirs qui protègent l'objet coûtent très cher.

A partir de cette étude du marché, nous pouvons donc retenir quelques idées :

* Le produit fini se devra de s'adapter à la taille de l'objet qu'il doit mettre en avant.

* Le produit fini se devra d'être modulable en offrant des possibilités de personnalisation.

* Le produit fini se devra d’avoir une structure solide.

* Le produit fini se devra de protéger l'objet qu'il doit mettre en avant.

* Le produit fini se devra d'avoir une structure simple.

III - Cahier des charge et innovation

a) Cahier des charges :

Après une étude plus fine des idées retenues précédemment, nous avons pu créer le cahier des charges ci-dessous pour notre présentoir :

- Être capable de s'adapter aux dimensions de n'importe quel objet.

- Être modulable en proposant des possibilités de personnalisation.

- Être résistant et rigide.

- Garantir la protection de l'objet qu'il contient.

- Être simple de conception.

- Être réalisable en injection plastique.

- Être éco-conçu.

b) Innovation à l'aide de la méthode TRIZ :

Maintenant que nous avons un cahier des charges, il est intéressant de comprendre en quoi le projet S6 se distingue de ceux réalisés les années précédentes. De fait, ce semestre nous avons utilisé la méthode TRIZ, spécialisée dans la recherche de solutions innovantes. Cette dernière propose un système centré sur la résolution de contradictions et non sur la recherche de solutions par compromis. L’objectif est alors de satisfaire les deux opposés d’une contradiction sans sacrifier quoique ce soit.

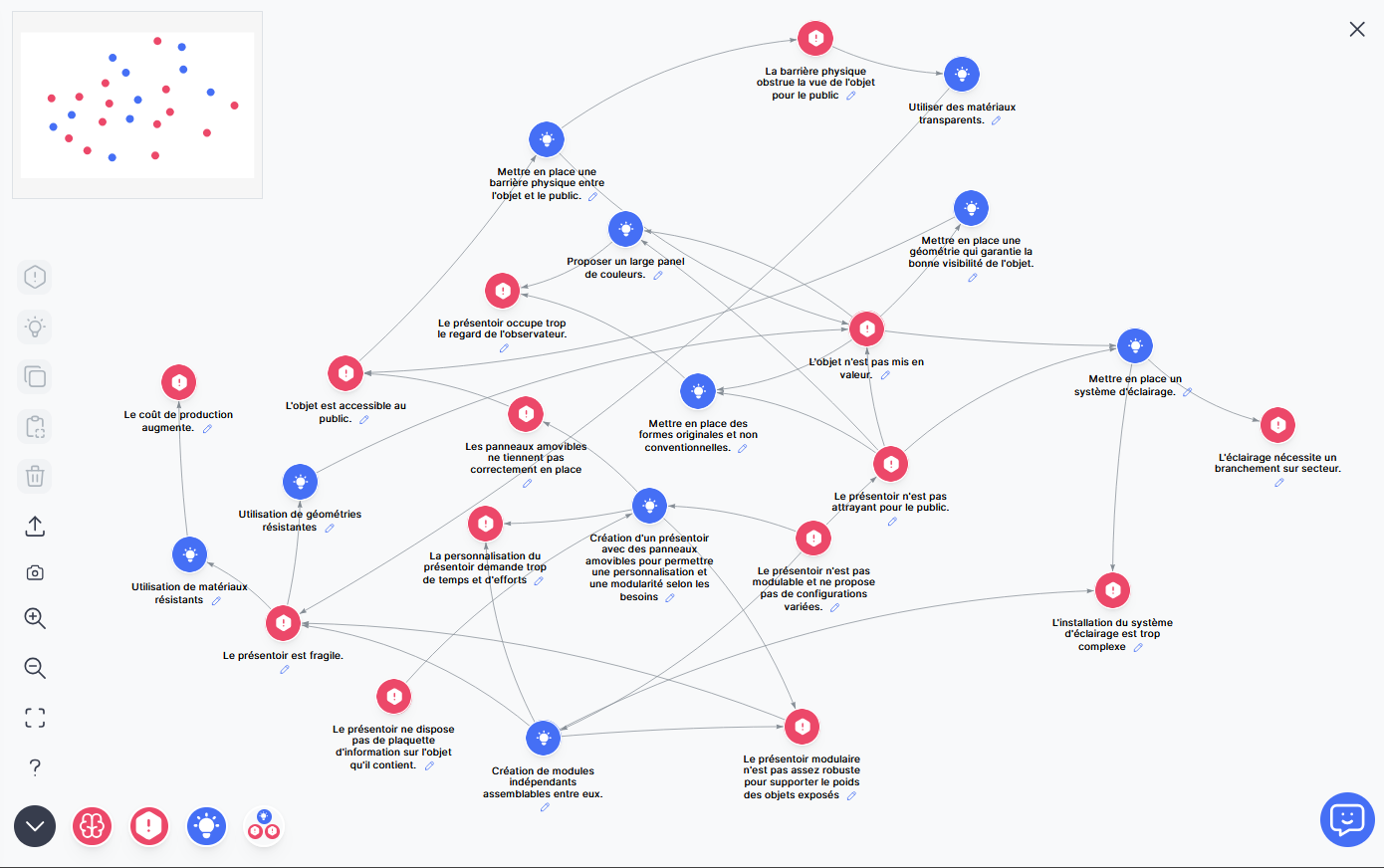

Concrètement, nous commençons par créer un graphe des contradictions. Ce dernier regroupe des problèmes et des solutions partielles. Dans notre cas, on retrouve par exemple le problème « Le présentoir n’est pas modulable et ne propose pas de configurations variées » associé à la solution partielle « création d’un présentoir avec des panneaux amovibles pour permettre une personnalisation et une modularité selon les besoins ». Bien sûr, les solutions partielles induisent de nouveaux problèmes qui doivent à nouveau être traités. Il est alors important de savoir où arrêter ces implications pour ne pas avoir un graphe trop complexe. Ci-dessous, le graphe que nous obtenons :

Dans un second temps, il est important d’assigner des paramètres physiques à chaque problèmes et solutions partielles. En effet, cela permettra d’avoir une grandeur quantifiable sur laquelle agir lorsque nous poursuivrons la démarche TRIZ. Nous concernant, nous avons assigné par exemple le paramètre « Temps de montage » au problème « La personnalisation du présentoir demande trop de temps et d’efforts ». Nous pouvons également renseigner un paramètre binaire comme « interchangeabilité des panneaux » qui ne peut prendre que deux valeurs « oui » et « non ».

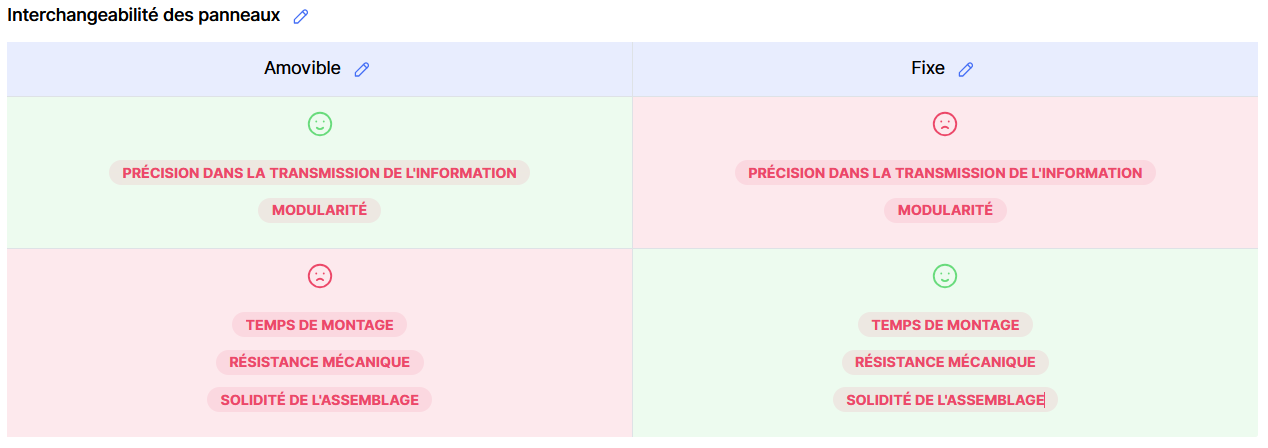

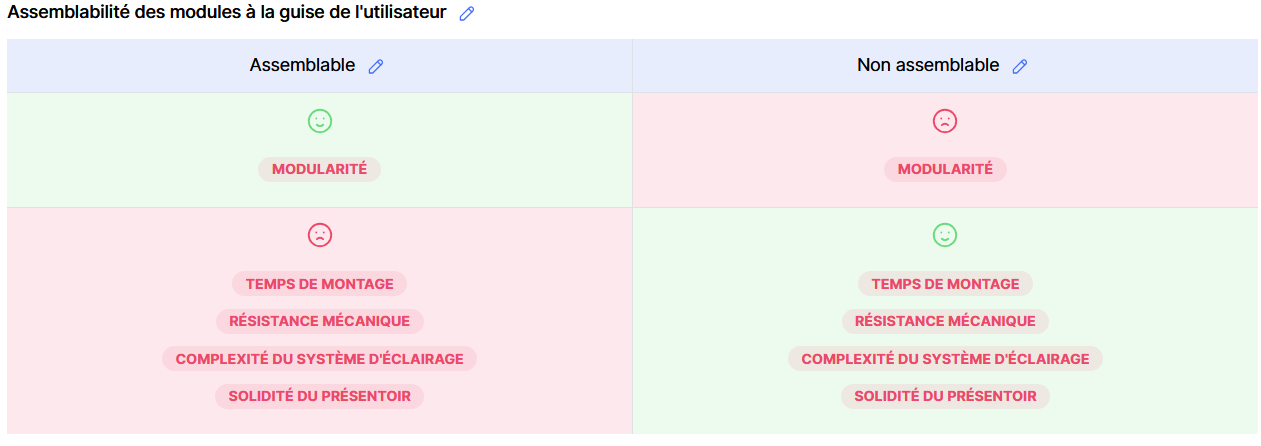

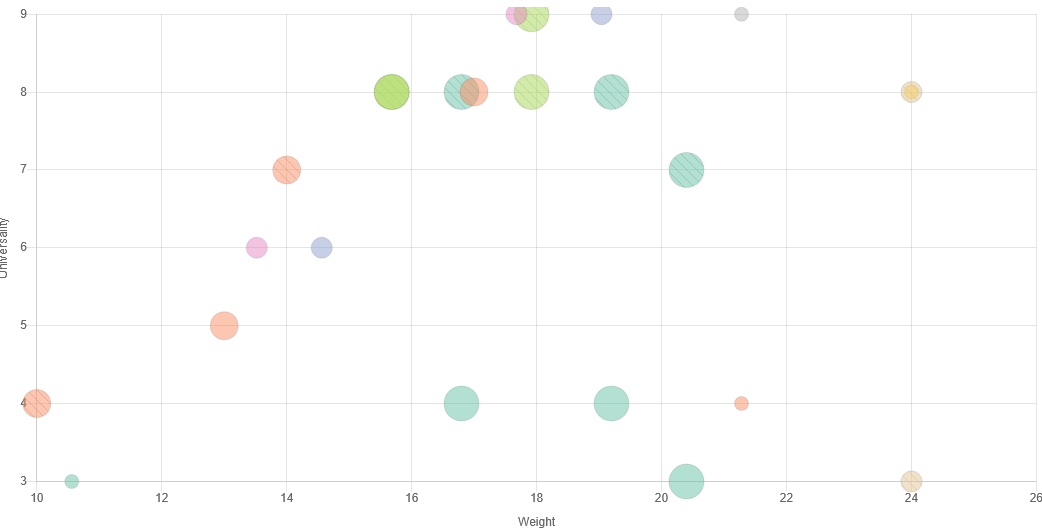

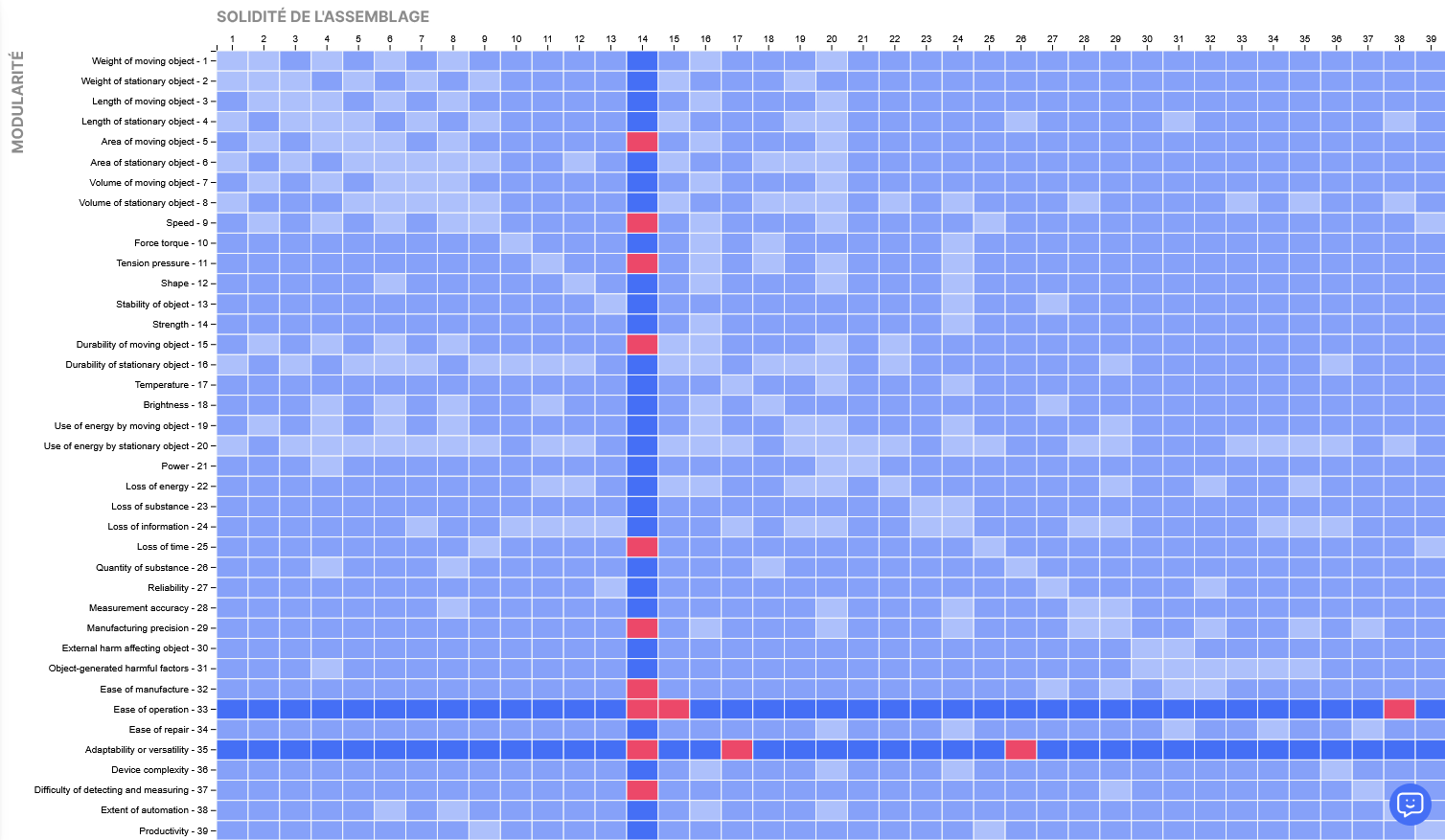

Une fois les paramètres associés à tous les problèmes et à toutes les solutions partielles, nous obtenons des tableaux de contradiction. Chacun d’entre eux à été créé automatiquement et met en lumière les paramètres qui s’opposent. Par exemple, permettre l’interchangeabilité des panneaux entre en contradiction avec la solidité de l’assemblage et le temps de montage. En tout, nous obtenons dix tableaux mais certains sont plus importants que d’autres. Ci-dessous, on retrouve trois de ces derniers :

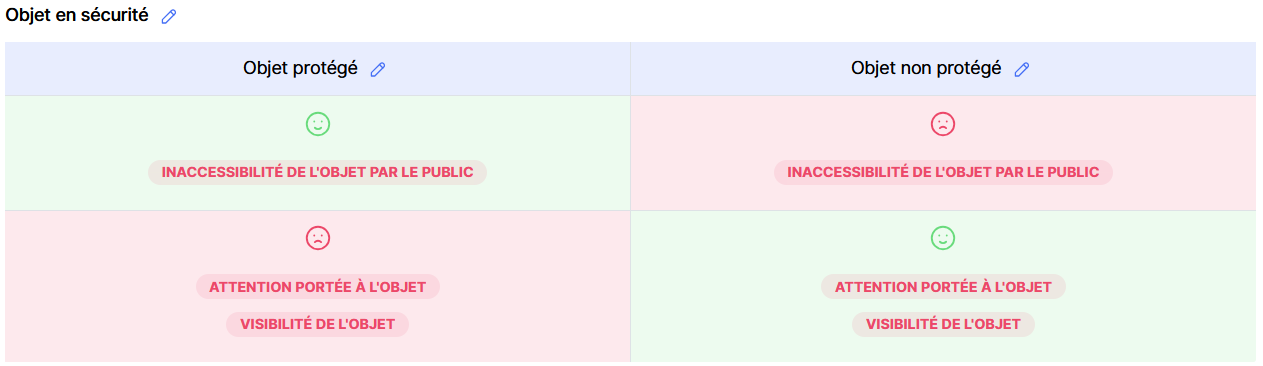

L’étape suivante consiste à assigner un « poids » pour chacun des paramètres. L’objectif est de mettre en avant ceux que l’on estime être les plus importants pour notre projet. Par exemple, pour notre présentoir, les poids assignés aux paramètres relatifs à la sécurité de l’objet ainsi que ceux assignés à la modularité sont très élevés. D’un autre côté, les poids assignés à certains paramètres comme la présence d’un système d’éclairage sont plus faibles. Cela étant fait, nous obtenons un graphe permettant de voir les contradictions les plus importantes à résoudre. Pour renvoyer ces résultats, ce dernier utilise la pondération des paramètres ainsi que leur fréquence d’apparition. Dans notre cas, les contradictions les plus importantes à résoudre concernent la modularité, la solidité et la sécurité du présentoir. Ci-dessous, le graphe en question :

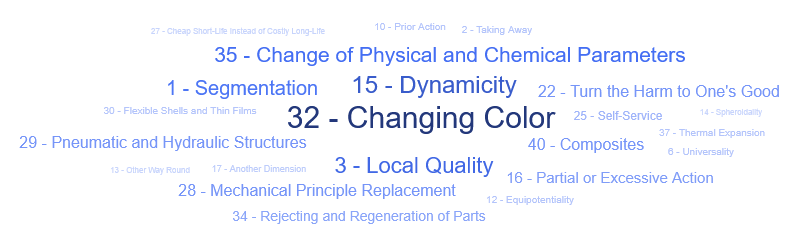

Nous pouvons désormais commencer la résolution des contradictions à l’aide de la matrice TRIZ. Cette dernière contient les 39 grands principes que l’on rencontre le plus souvent lors de procédés inventifs. L’objectif est alors d’associer certains de ces principes aux paramètres de notre contradiction. La matrice croise ensuite les résultats et nous donne les méthodes utilisées par le plus grand nombre de brevets pour résoudre de tel problèmes. Dans le cas ci-dessous, nous avons associé les principes « ease of operation » et « adaptability or versality » pour le paramètre « modularité » et le principe « strenght » pour le paramètre « solidité de l’assemblage ». La matrice nous donne alors la méthode innovante « Local quality » qui encourage à créer une multitude de petites structures assurant diverses fonctions plutôt qu’un assemblage massif.

Nous résolvons ensuite chacune des contradictions restantes et nous obtenons finalement la figure ci-dessous. Cette dernière montre les principes innovants les plus redondants pour notre projet. On y retrouve principalement « Changing color », « Local quality » et « Dynamicity ». Ces derniers représentent respectivement l’importance de jouer sur la transparence et les couleurs (aspect du présentoir), l’importance de séparer notre structure en plusieurs petites pièces (modularité et personnalisation) et l’importance de créer un maximum de pièces mobiles les unes par rapport aux autres (solidité : ne pas sur contraindre le présentoir lors de l’assemblage et laisser des degrés de liberté).

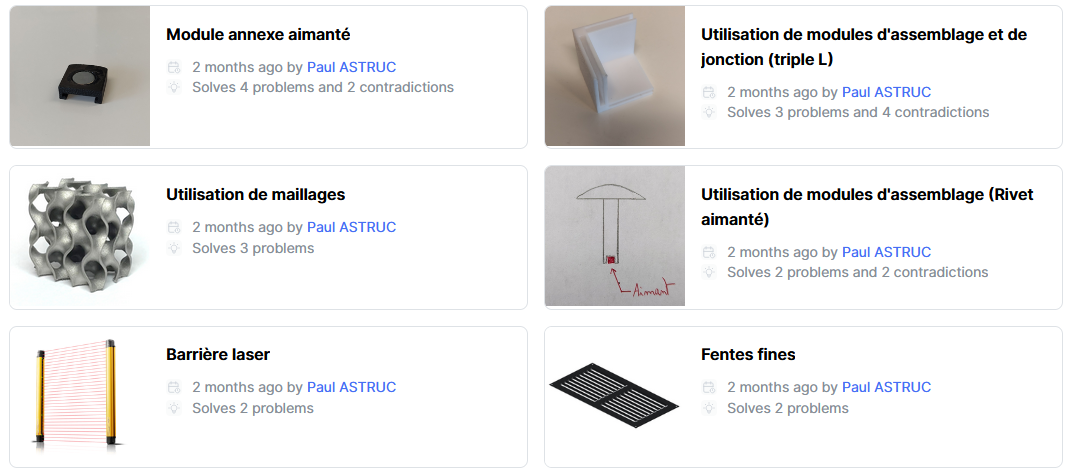

Nous pouvons maintenant trouver des solutions innovantes pour notre présentoir PL. Pour ce faire, nous essayons d’utiliser les principes innovant cités précédemment. Nous proposons finalement les 12 solutions ci-dessous :

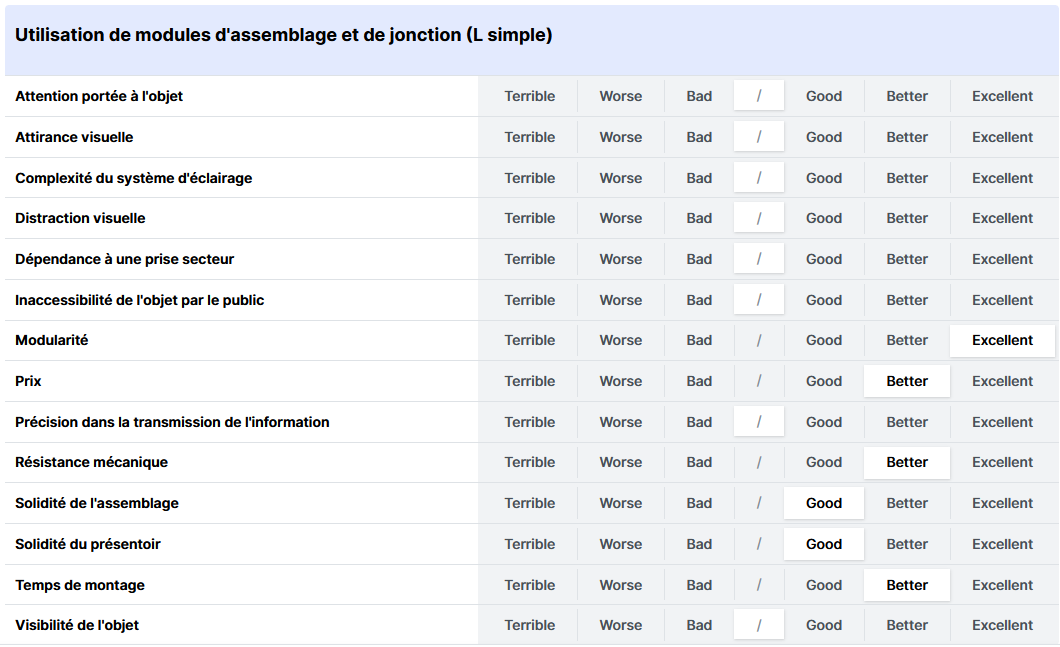

Comme on peut l’imaginer, toutes les solutions proposées ne seront pas adoptées. En effet, nous procédons à une analyse de chacune d’entre elles où nous les évaluons en fonctions de nos contraintes. Les solutions les mieux notées seront par la suite adoptées et améliorées pour notre présentoir PL. Ci-dessous, on retrouve l’exemple d’évaluation des modules d’assemblage et des jonctions (L simple) qui ont finalement été le choix vers lequel nous nous sommes tournés. Les modules annexes aimantés ont également été retenus de sorte à pouvoir suspendre notre présentoir sur des surfaces métalliques.

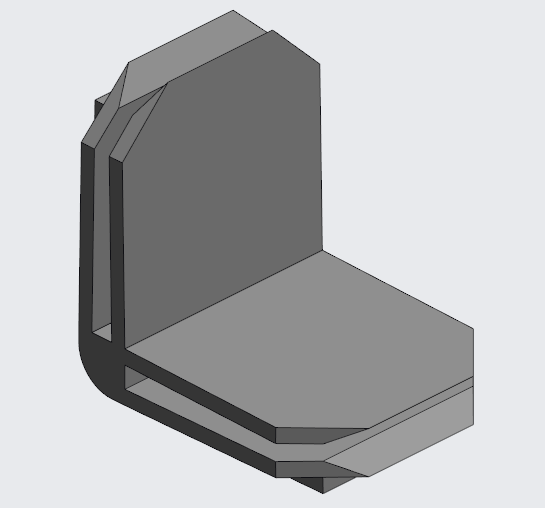

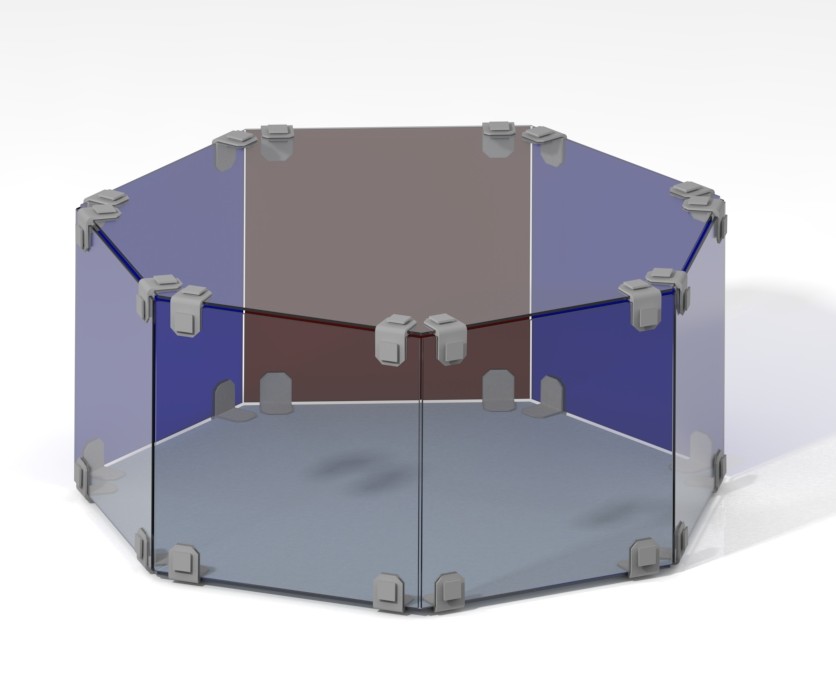

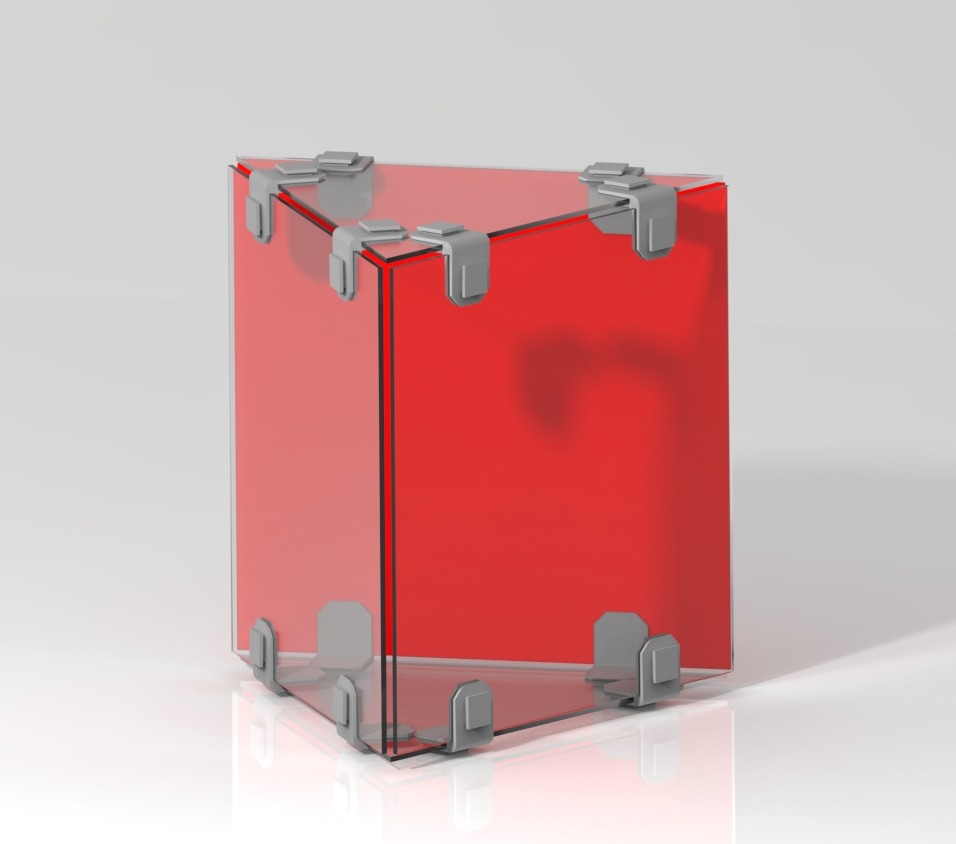

Nous pouvons maintenant analyser l’impact de la méthode TRIZ sur notre projet. Premièrement, nous pouvons dire que cette dernière a permis de mettre en avant des principes innovant auxquels nous n’avions pas pensé au premier abord. En effet, sans la méthode TRIZ, nous aurions réalisé un prototype de présentoir en un bloc, semblable à une étagère d’exposition classique. Finalement, nous avons opté pour un prototype de modules en forme de L qui s’assemblent sur des plaques de PMMA (transparentes, colorées, gravées ou thermoformées) pour former des « boîtes » plus ou moins complexes. Ces « boîtes » peuvent alors s’empiler les unes sur les autres ou s’assembler horizontalement tout en étant maintenues en position par des jonctions. Ces dernières utilisent les liaisons glissière des modules en forme de L pour verrouiller le placement des « boîtes ». Nous avons également développé un module aimanté s’assemblant au module en forme de L à l’aide de la liaison glissière. L’objectif est alors de pouvoir fixer les « boîtes » sur n’importe quel tableau aimanté lors de présentations par exemple.

IV - Conception et fabrication du prototype

a) Première partie : idées et croquis

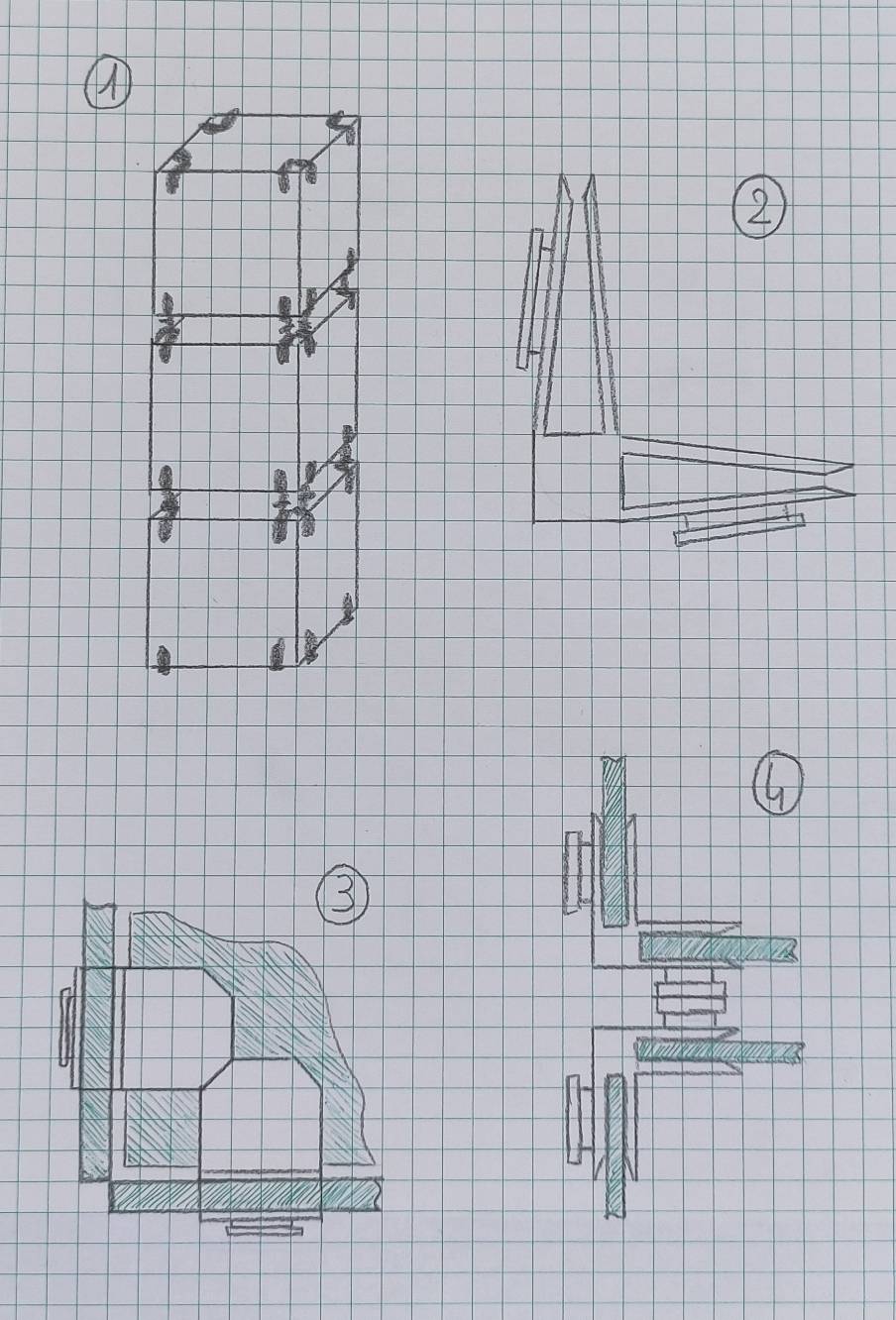

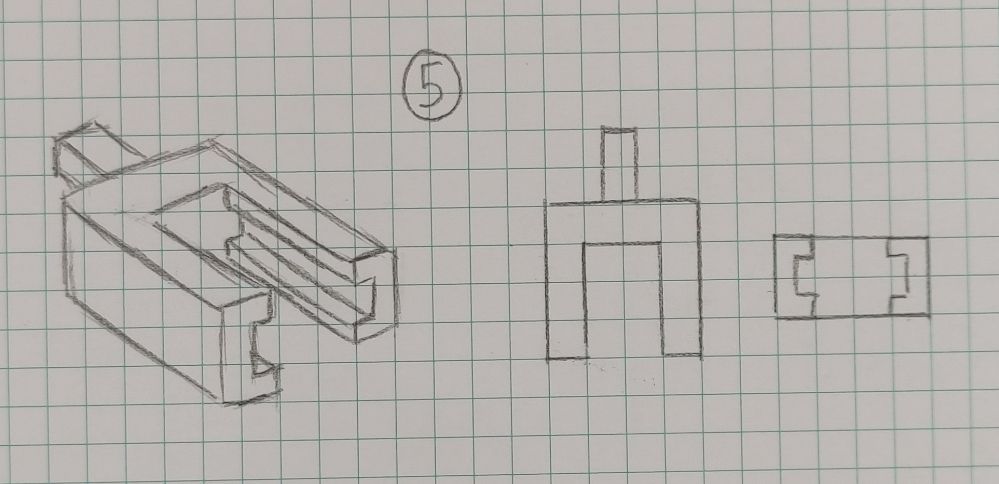

Pour commencer, il nous paraissait important de concrétiser nos idées au travers de différents dessins. Ainsi, après de très nombreuses tentatives, nous nous sommes accordés sur les cinq croquis suivants. Ces derniers synthétisent l’essentiel du travail que nous aurons à effectuer tout au long du projet.

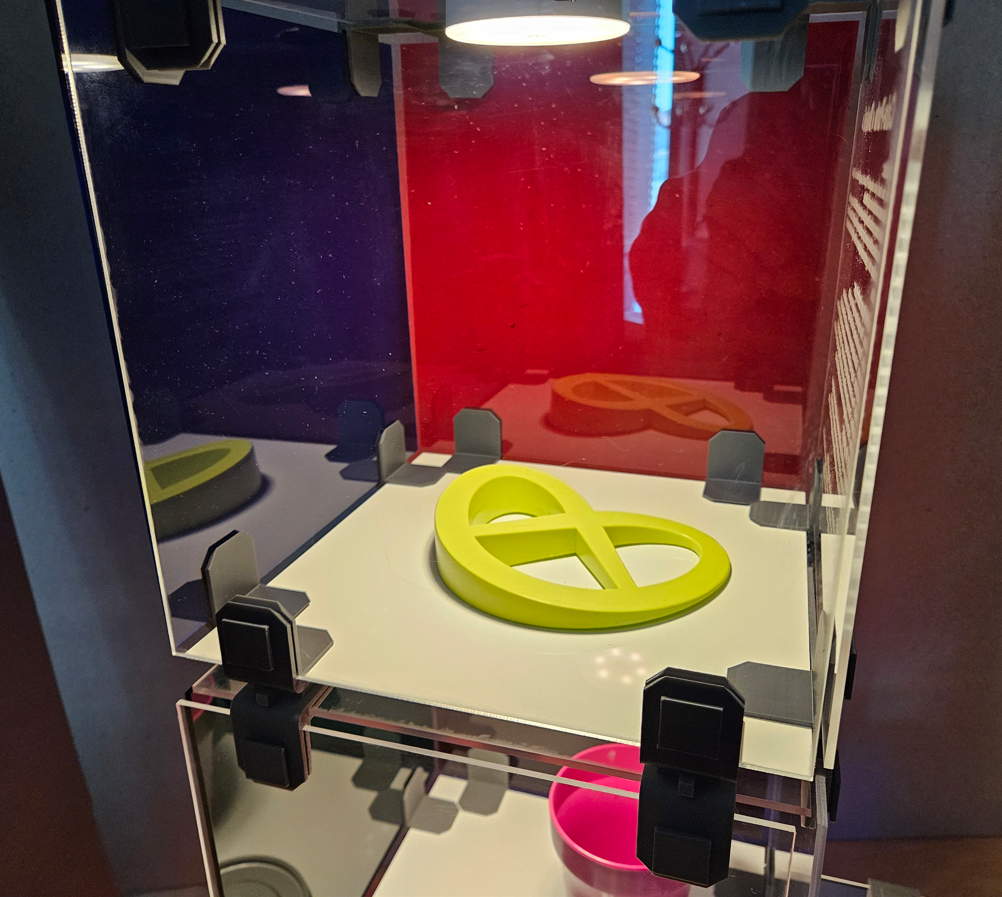

Le premier croquis représente le visuel final attendu pour notre présentoir PL. Comme expliqué précédemment, nous optons pour un présentoir sous forme de boîtes (cubiques ou non) assemblables les unes avec les autres, et ce, verticalement ou horizontalement. Les parois des boîtes seront réalisées à la découpeuse laser dans des plaques de PMMA transparentes, colorées ou gravées (pour transmettre de l'information). Nous essayerons également de fabriquer des parois "bulle" en utilisant la thermoformeuse. Les parois seront maintenues entre elles à l'aide des modules en forme de L imaginés grâce à la méthode TRIZ.

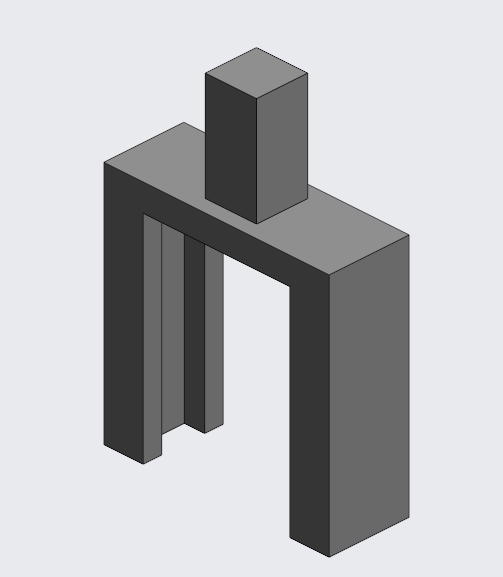

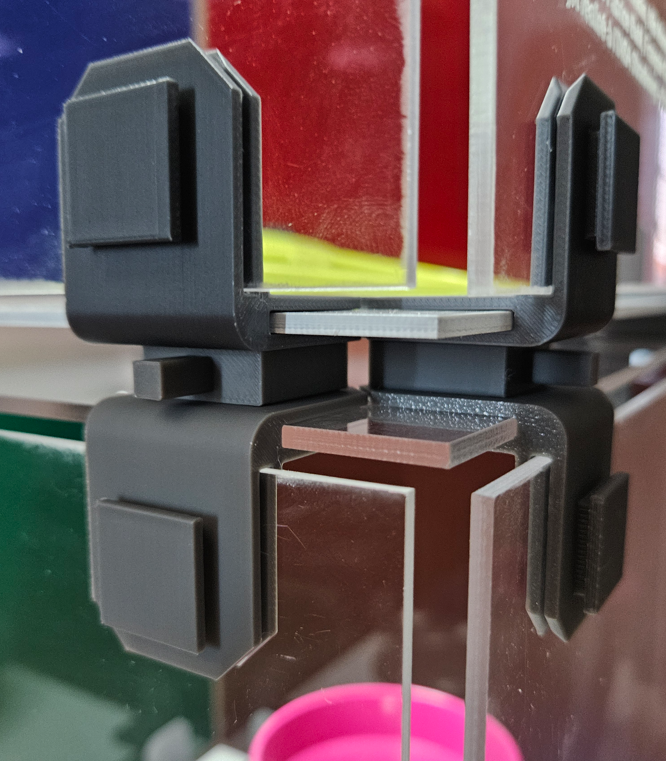

Le second croquis représente un module en forme de L en vue de côté. On remarque que ce dernier possède des faces inclinées (exagéré sur le dessin) permettant de pincer une plaque de PMMA pour garantir un assemblage solide. On note également la présence de liaisons glissières de forme carrée sur les faces extérieures. Ces dernière permettrons de positionner les boîtes les unes en fonction des autres tout en garantissant un verrouillage en position grâce aux jonctions (croquis 5). De plus, elles permettrons également la mise en place de modules annexes comme des modules aimantés ou des poignées (voir partie e). De plus, on observe que le début des faces inclinées est biseauté de sorte à faciliter l'insertion d'une plaque de PMMA.

Le troisième croquis représente deux modules en forme de L réalisant l'assemblage d'un coin d'une boîte. On remarque que ces derniers ont été conçu de sorte à se positionner à 45° l'un de l'autre grâce à une butée inclinée. Sachant qu'une boîte rectangulaire possède quatre coins, on en déduit qu'un montage complet nécessite 16 modules en forme de L.

Le quatrième croquis représente deux modules en forme de L dans le cas de la superposition de deux boîtes. On note que les liaisons glissières positionnées sur les faces inclinées des modules en forme de L sont redressées par la présence des plaques en PMMA. Ainsi, ces liaisons se superposent parfaitement et peuvent être verrouillées en position par une jonction (croquis 5).

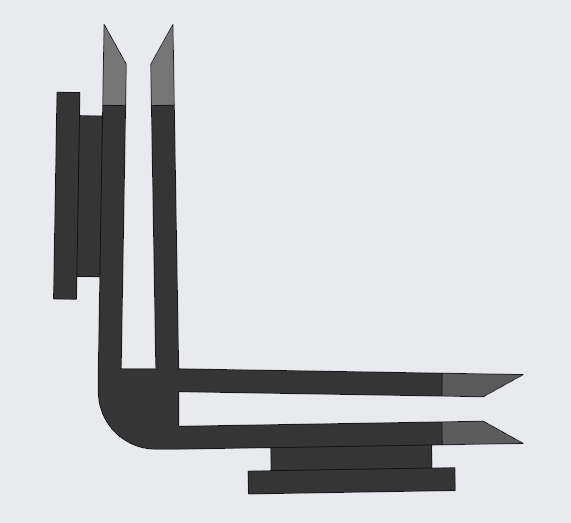

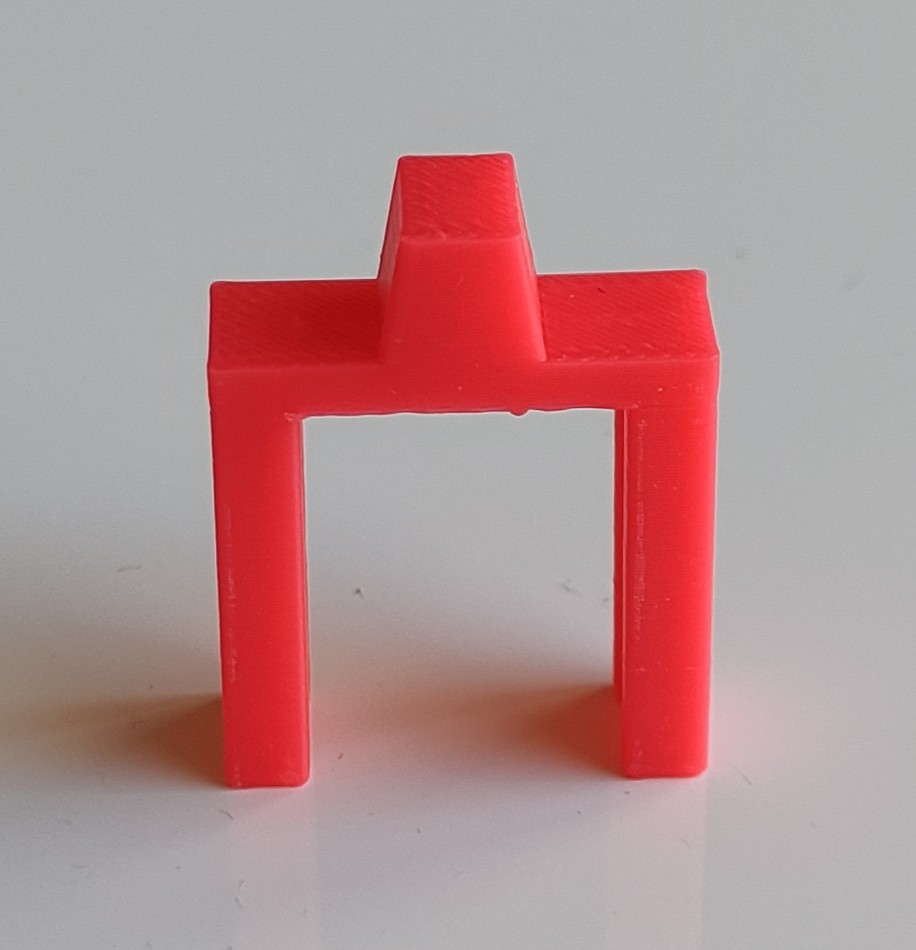

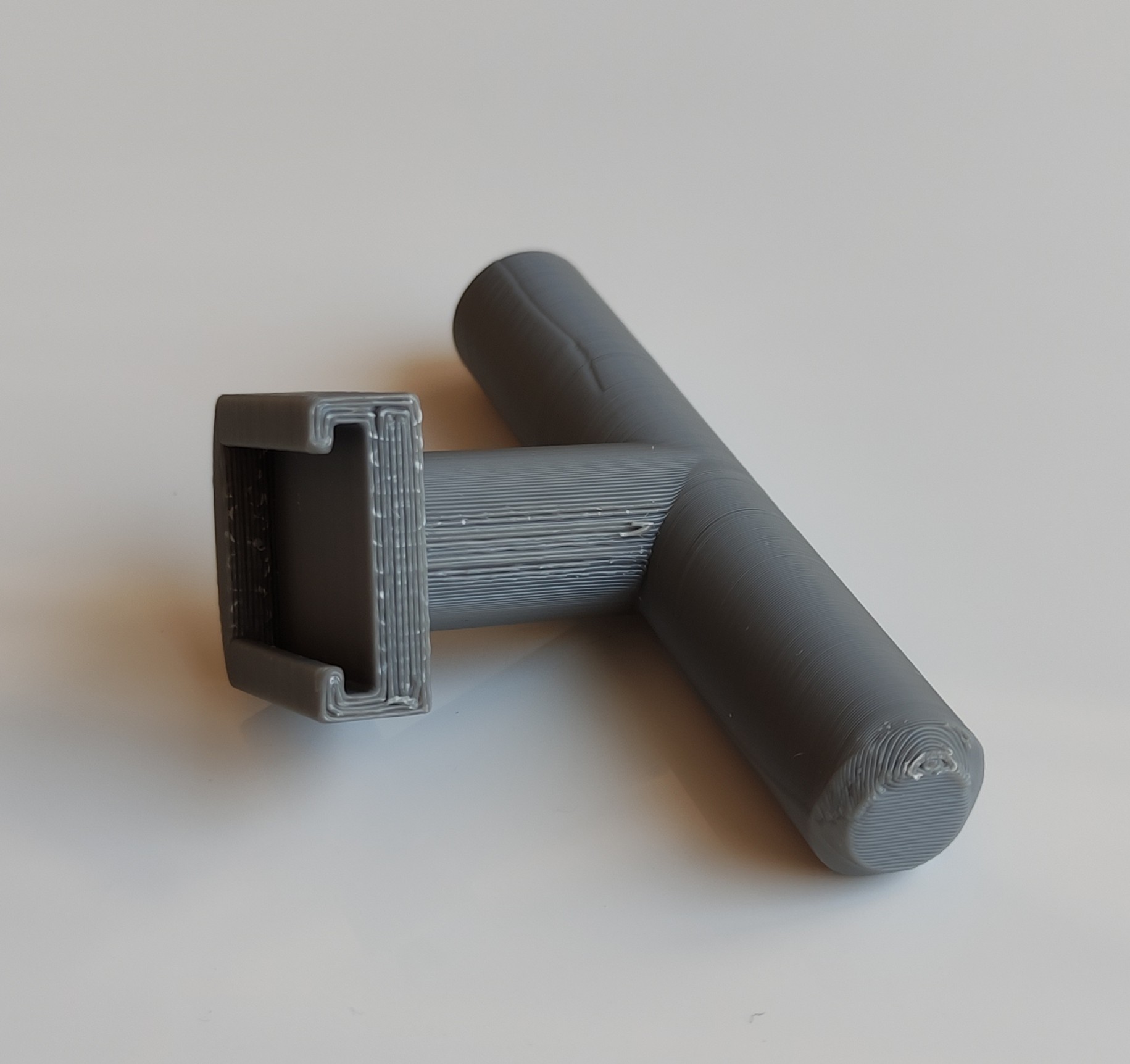

Le cinquième croquis représente une jonction. Ces dernières sont conçues de sorte à verrouiller deux glissières des modules en forme de L superposées (verticalement ou horizontalement). C'est une pièces très importante du présentoir PL car ce sont les jonctions qui garantissent la solidité et la rigidité des structures fabriquées par l'utilisateur avec les boîtes. On remarque une tige à l'extrémité de chaque jonction : elle permet à l'utilisateur de la démonter en utilisant une pince et ainsi déverrouiller la structure. On précisera que cette pièce ne doit pas se désassembler trop facilement pour ne pas qu'un visiteur fragilise le montage (d'où le besoin d'utiliser une pince pour le démontage).

En utilisant ces croquis comme base pour notre projet, nous pouvons donc trier la liste des tâches à effectuer en quatre catégories : La réalisation des pièces en 3D, la création des parois des boîtes, la création des modules annexes et finalement, l'assemblage final. A noter que les croquis présentés ci-dessus ne couvrent pas l’ensemble des idées et solutions techniques que nous utiliserons le long du projet mais seulement les plus importantes.

b) Deuxième partie : réalisation des pièces en 3D

De sorte à ne pas être pris de court sur les délais d’impression 3D, nous avons décidé de commencer à imprimer nos pièces le plus rapidement possible. Ainsi, compte tenu des croquis précédents, la liste des pièces à imprimer se résume à celle-ci-dessous :

- Des modules en forme de L. Nous décidons de les imprimer un à un afin de vérifier la justesse des jeux et les inclinaisons idéales pour le pincement des plaques de PMMA. Une fois la version finale décidée, nous les imprimerons par groupe de 16.

- Des jonctions. De la même manière, nous les imprimons une par une afin de déterminer les dimensions idéales. Nous en imprimerons une vingtaine.

On notera que pour nos impressions, nous avons décidé d'utiliser la Bambulab P1S ainsi que la Bambulab X1 Carbon en fonction des disponibilités. Nous imprimerons avec du PLA de différentes couleurs et utiliserons des supports arborescents lorsqu'ils sont nécessaires. De plus, nous veillerons à trouver le placement optimal des pièces sur le plateau. Il est important de précisier que nos pièces ont été pensées pour être réalisables en injection plastique mais également en impression 3D.

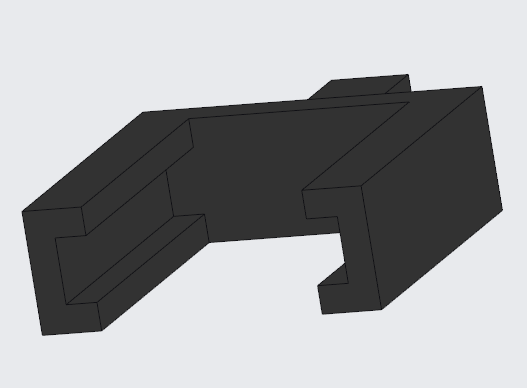

Ci-dessous, on retrouve les modèles CAO retenus des différentes pièces :

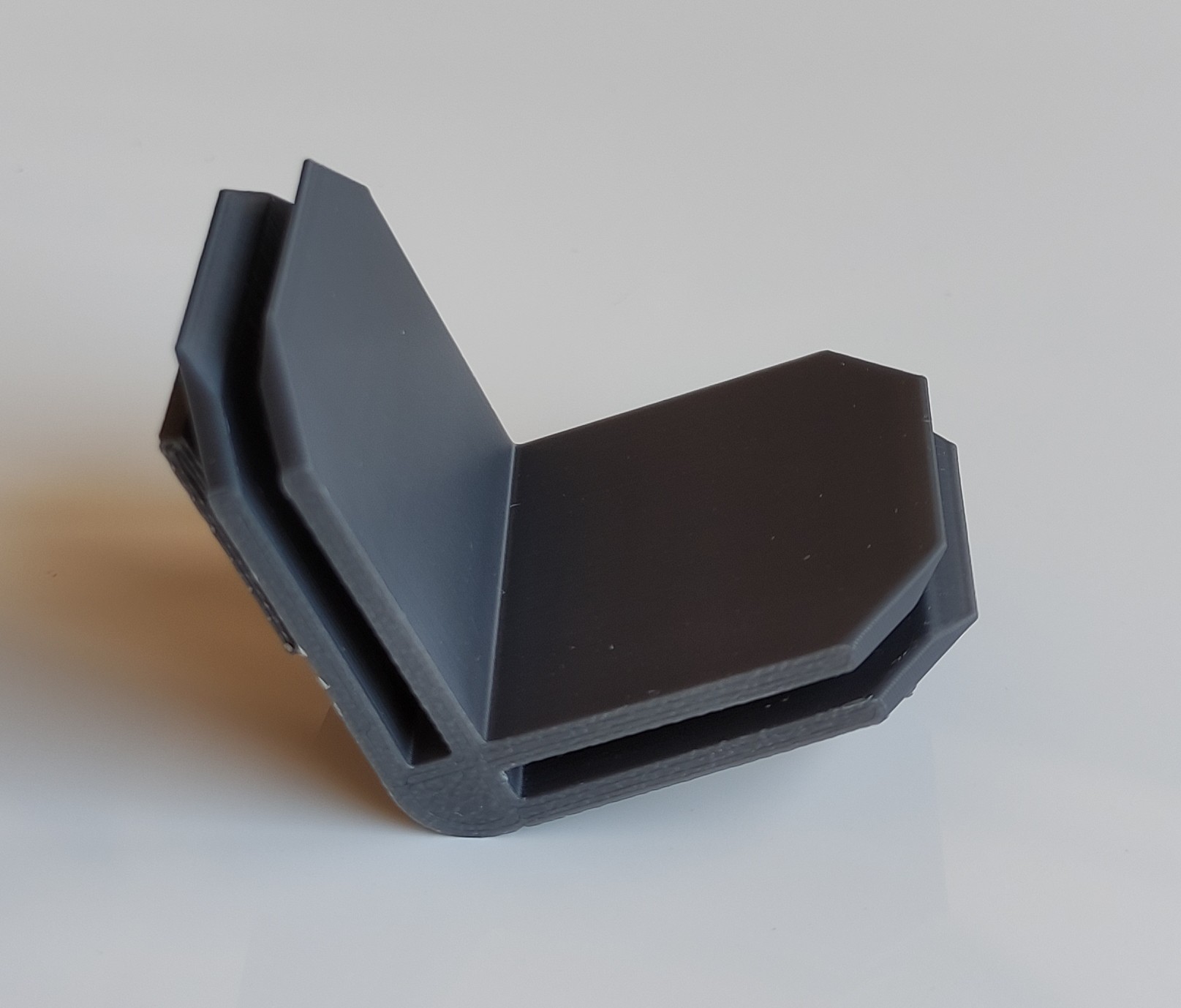

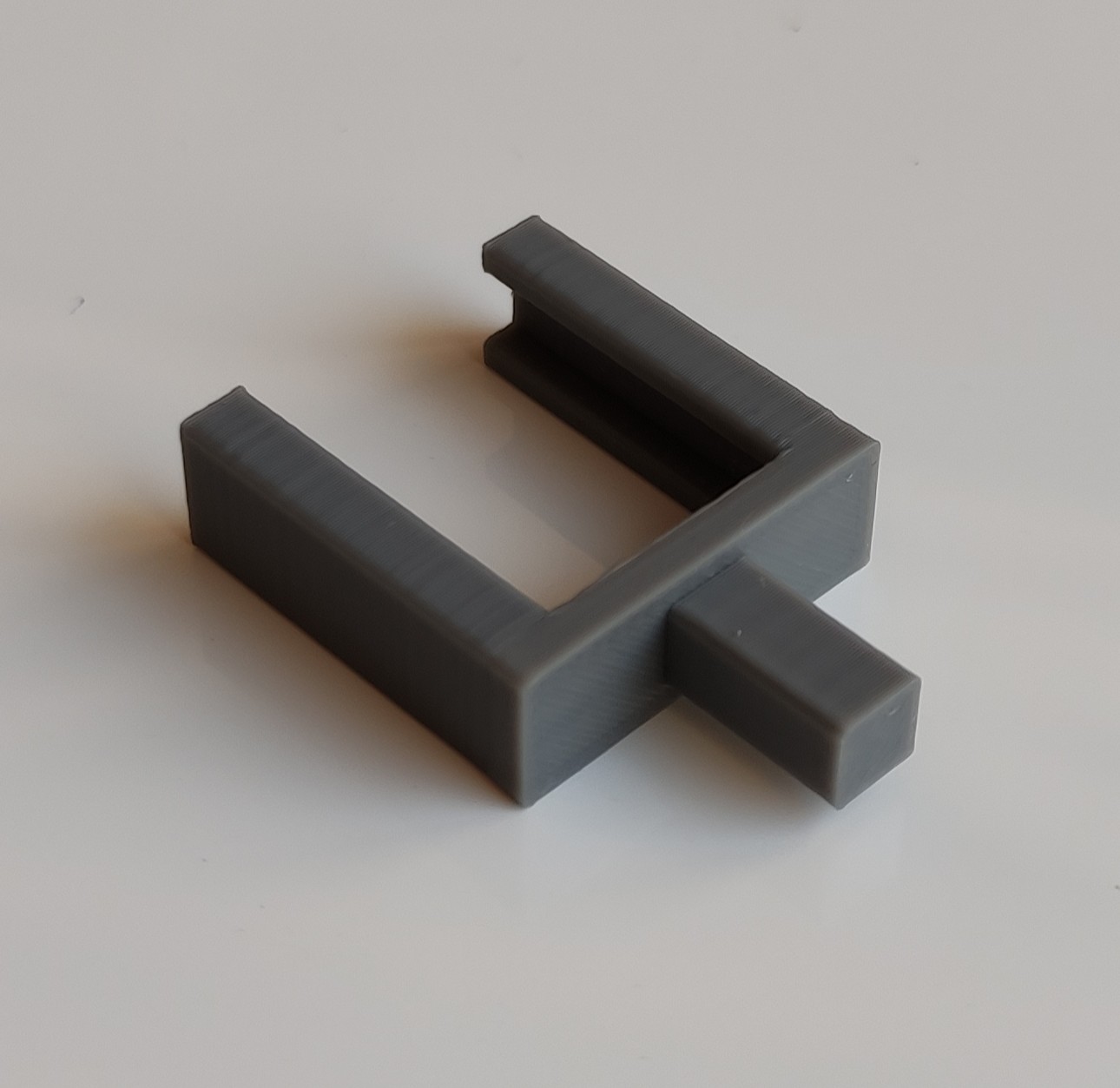

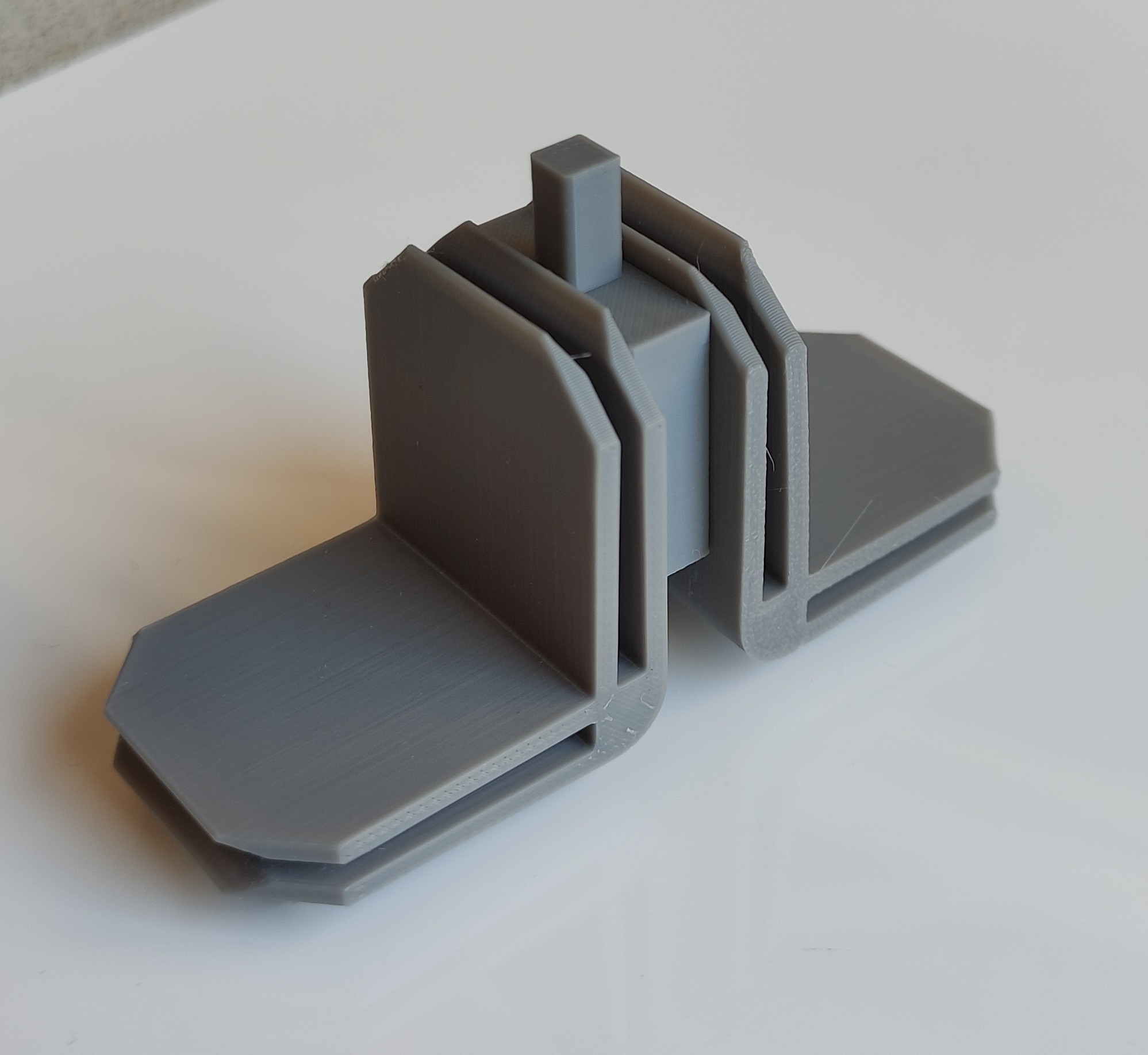

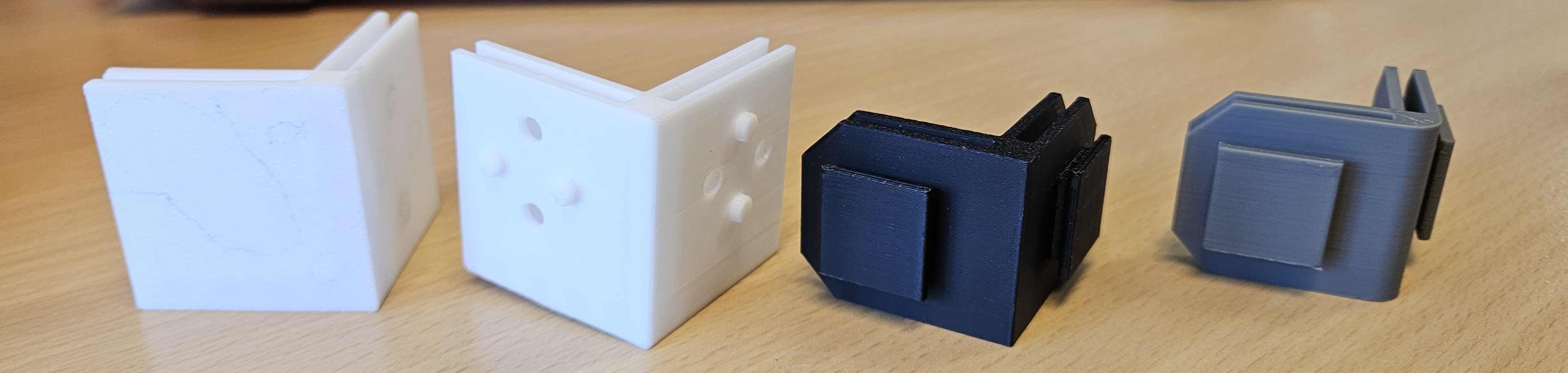

Voici les pièces finales après impression :

Nous trouvions également intéressant de mettre en avant les prototypes des modules en forme de L et des jonctions obtenus avant leur version finale :

c) Troisième partie : découpe des plaques de PMMA

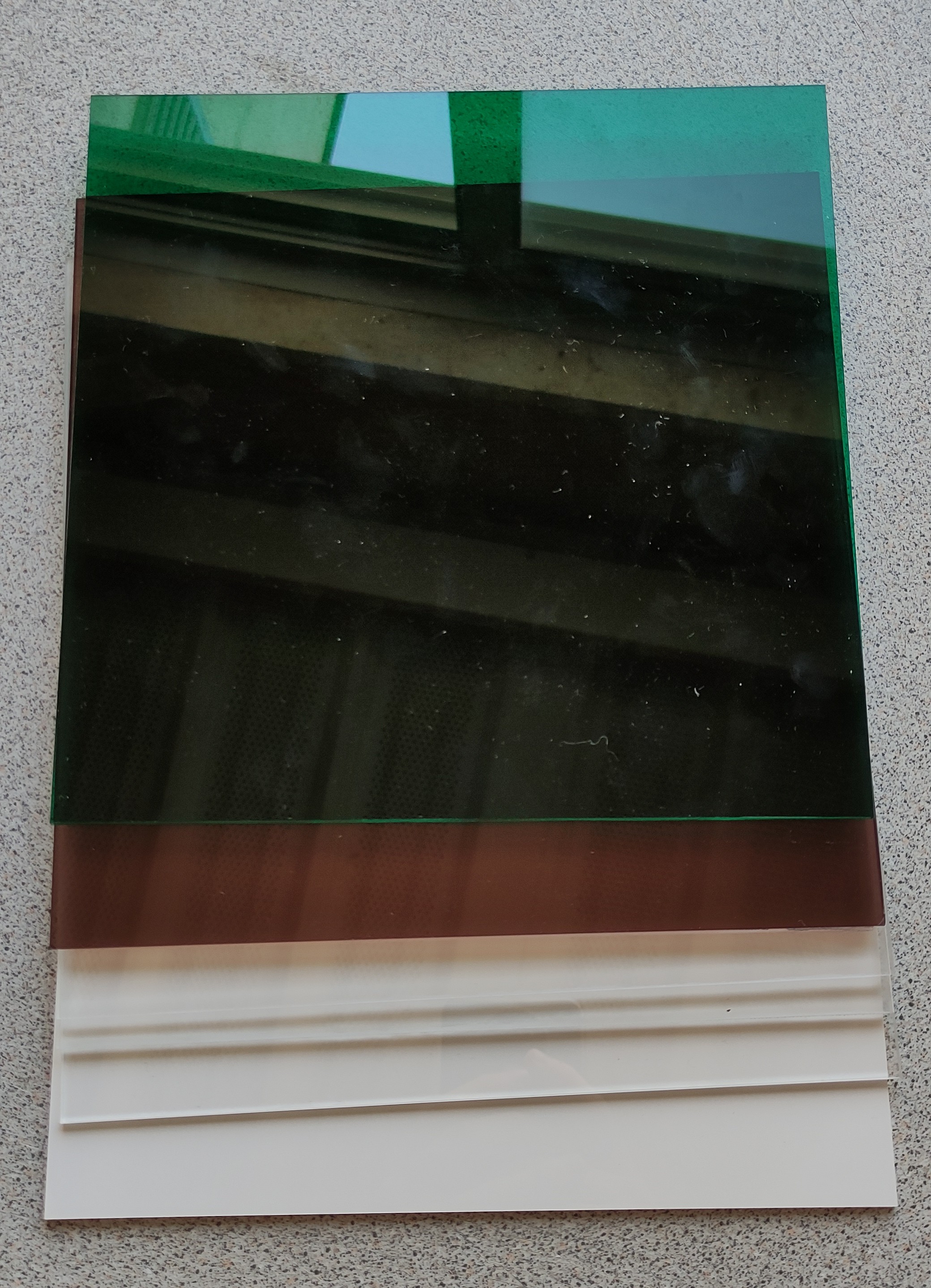

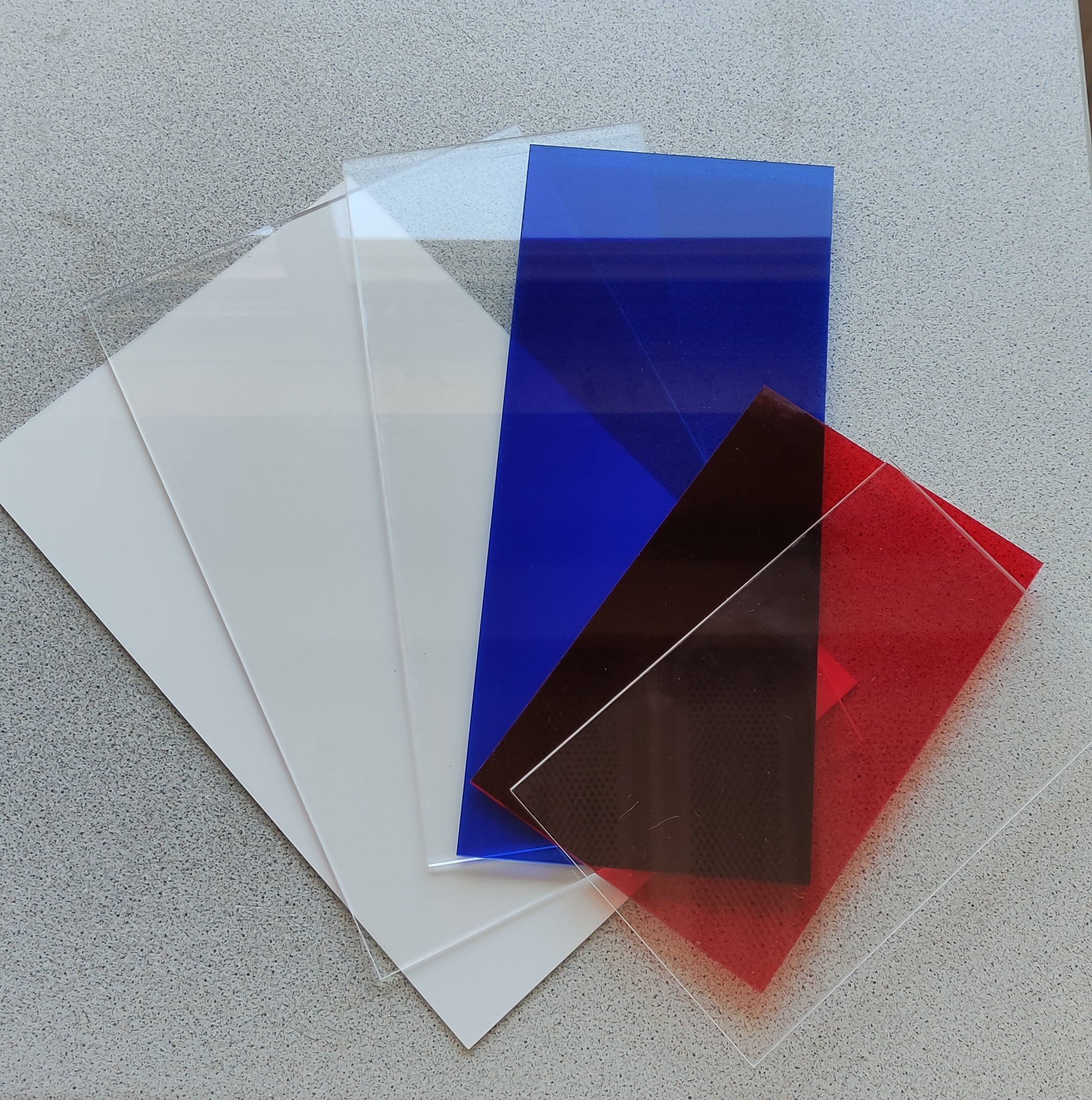

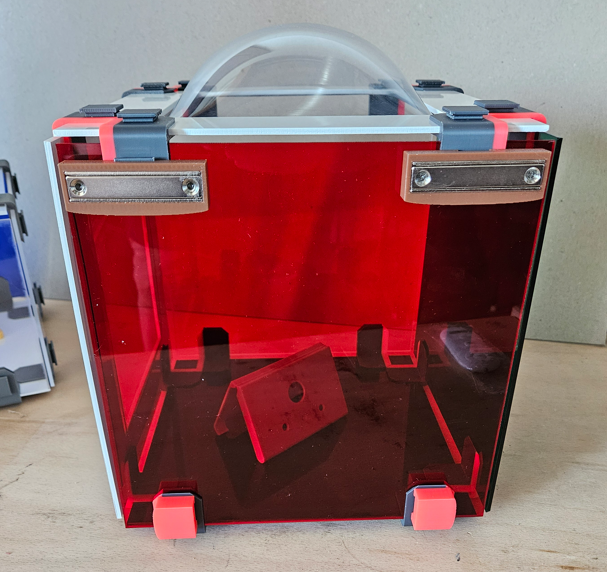

Maintenant que nous avions des modules en forme de L et des jonctions, nous avons commencé à découper des plaques de PMMA de 3mm d'épaisseur. Ces dernières seront de différentes couleurs : transparent, blanc, rouge transparent, bleu transparent, vert transparent et marron transparent.

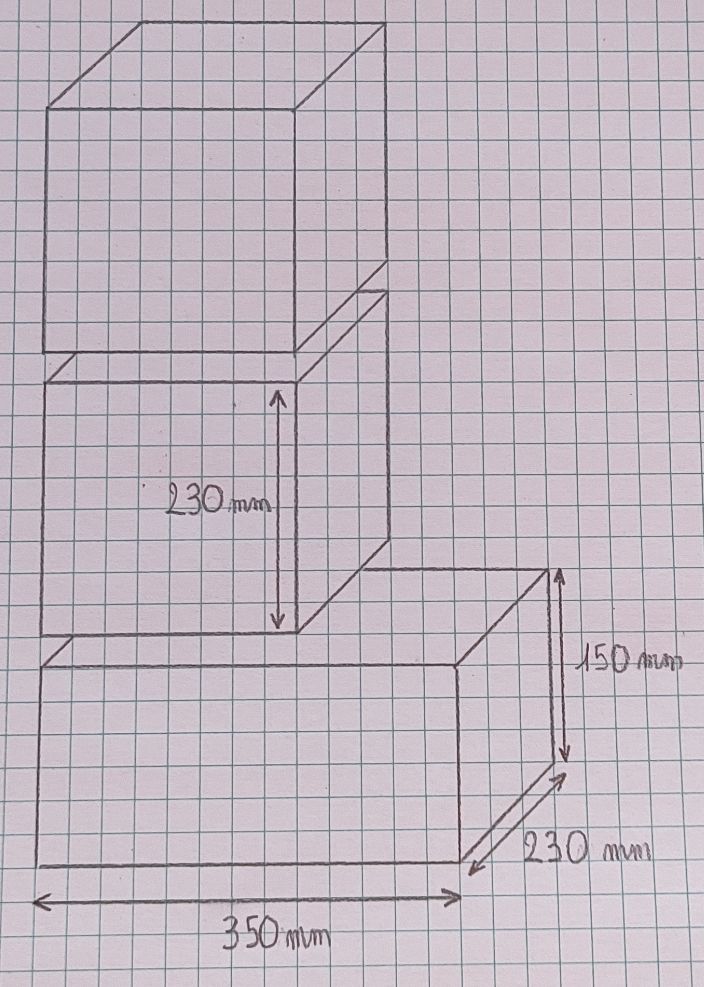

Pour éviter de gasipiller de la matière, nous réaliserons une structure composée de trois boîtes dont deux seront cubiques et une rectangulaire. Ci-dessous, on retrouve le schéma de la structure avec ses dimensions :

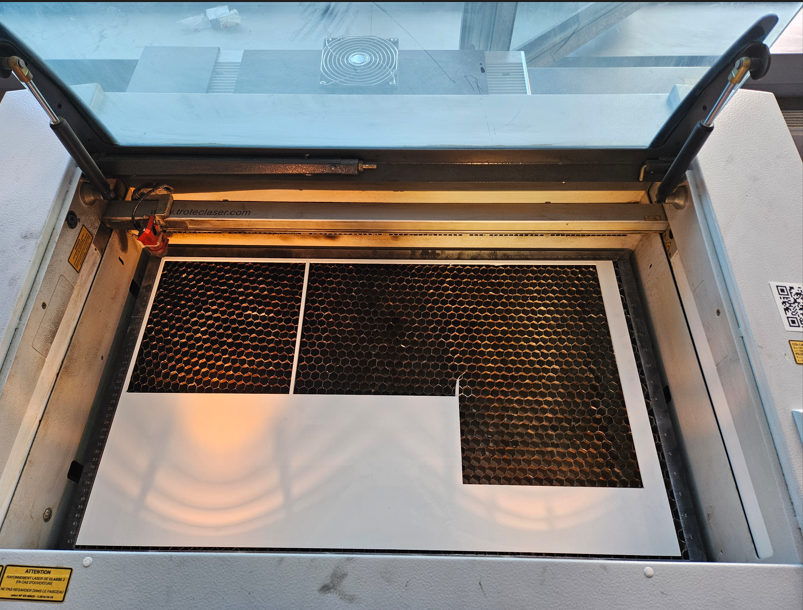

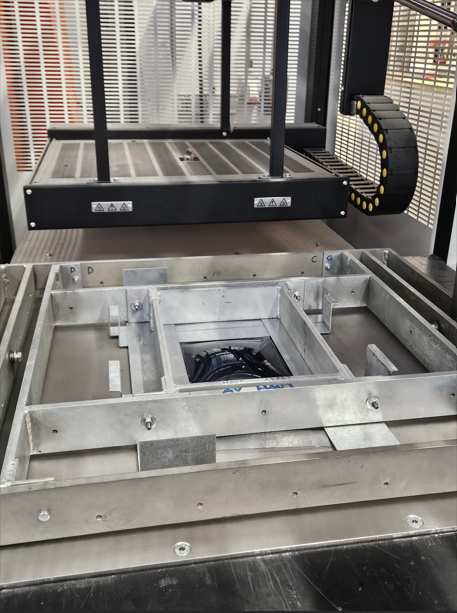

Pour la découpe de nos plaques, nous avons décidé d'utiliser la découpeuse laser. Nous l'avions précédemment utilisé ainsi que le logiciel associé, néanmoins, cette année, le filtre est tombé en panne. Nous avons donc dû effectuer nos découpes avec les fenêtres de la salle ouvertes tout chassant la fumée vers l'extérieur. Ce contretemps n'a pas été un gros problème mais il nous a quelque peu retardé. Au total, nous avons donc 12 plaques carrées (230mm x 230mm) et 6 plaques rectangulaire (2 plaques 150mm x 230mm, 2 plaques 350mm x 150mm et 2 plaques 350mm x 230mm). Ci-dessous les différentes plaques découpées pour réaliser la structure ainsi que la machine utilisée :

Une fois les plaques ci-dessus découpées, nous avons pu construire la structure. Nous avons notamment constaté le besoin d'utiliser un guide pour mettre en place correctement les modules en forme de L dans les coins. En effet, la surface inclinée à 45° mentionnée précédemment n'était pas suffisante pour assurer cette fonction. Nous avons dont mis au point la pièce ci-dessous :

On notera que lors de l'assemblage du premier cube, nous nous sommes rendu compte que la plaque de PMMA bleue transparente était plus large que 3mm à certains endroits. Il en résulte des contraintes au sein de la structure compte tenu du fait que nos modules en forme de L ont été pensés pour des épaisseurs de 3mm. Néanmoins, nous avons fait le choix de ne pas découper de nouvelles plaques pour économiser de la matière.

Concernant l'assemblage et l'empilement des différentes boîtes de la structure, hormi les problèmes cités ci-dessus, tout s'est passé comme nous le voulions. De fait, les modules en forme de L se superposent sans difficulté et se verrouillent solidement à l'aide des jonctions. On retrouvera des photos du résultat final dans les parties suivantes.

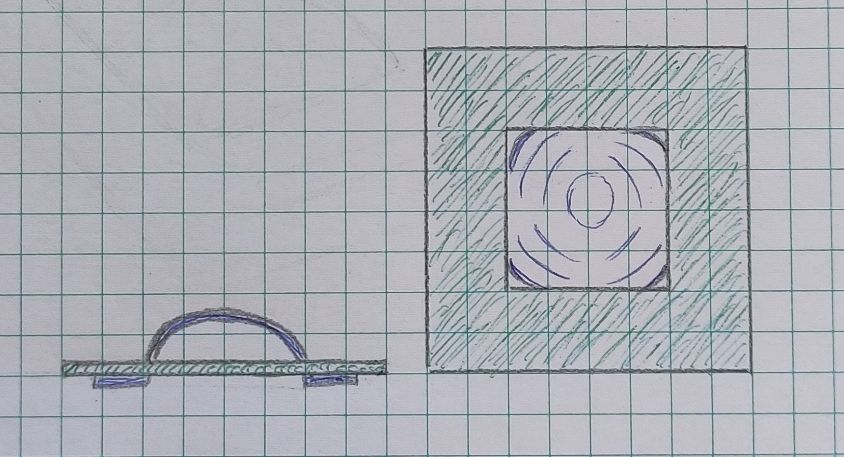

d) Quatrième partie : création des plaques thermoformées

Avec pour objectif de renforcer la personnalisation de notre présentoir, nous avons décidé de mettre au point des parois thermoformée hémisphériques à l'allure de hublots. Ci dessous un croquis de ce que nous recherchions :

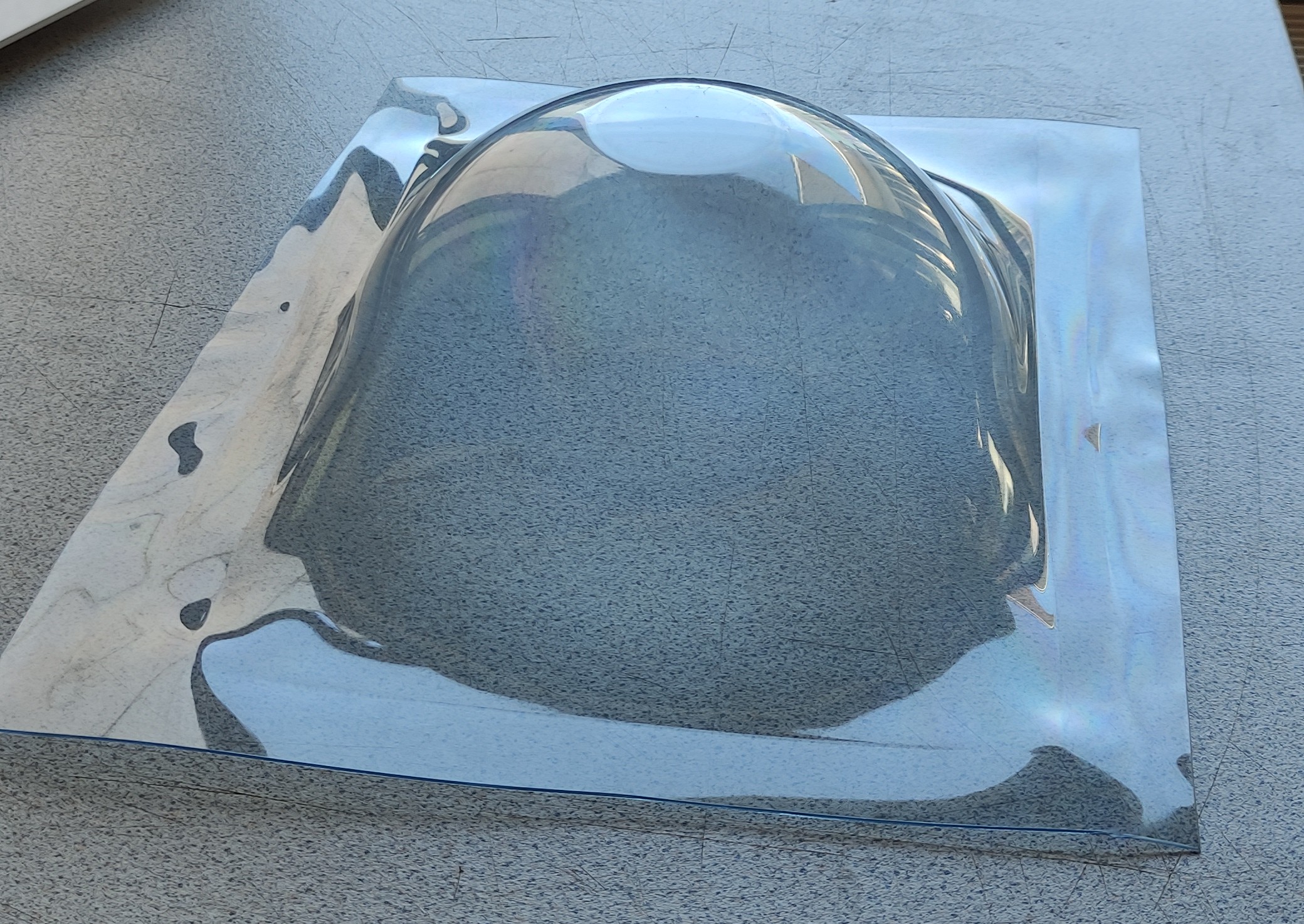

Nous avons donc utilisé la thermoformeuse de la PFM et des feuilles de PET transparentes avec l'accord de Mr. Cecchet. Pour réaliser notre plaque hémisphérique, nous avons dans un premier temps pensé à utiliser un moule temporaire sphérique (cul-de-poule en inox). Après plusieurs essais, les résultats étaient convenables mais des défauts optiques ont fait leur apparition. Ci-dessous nos premières expérimentations ainsi que la thermoformeuse utilisée :

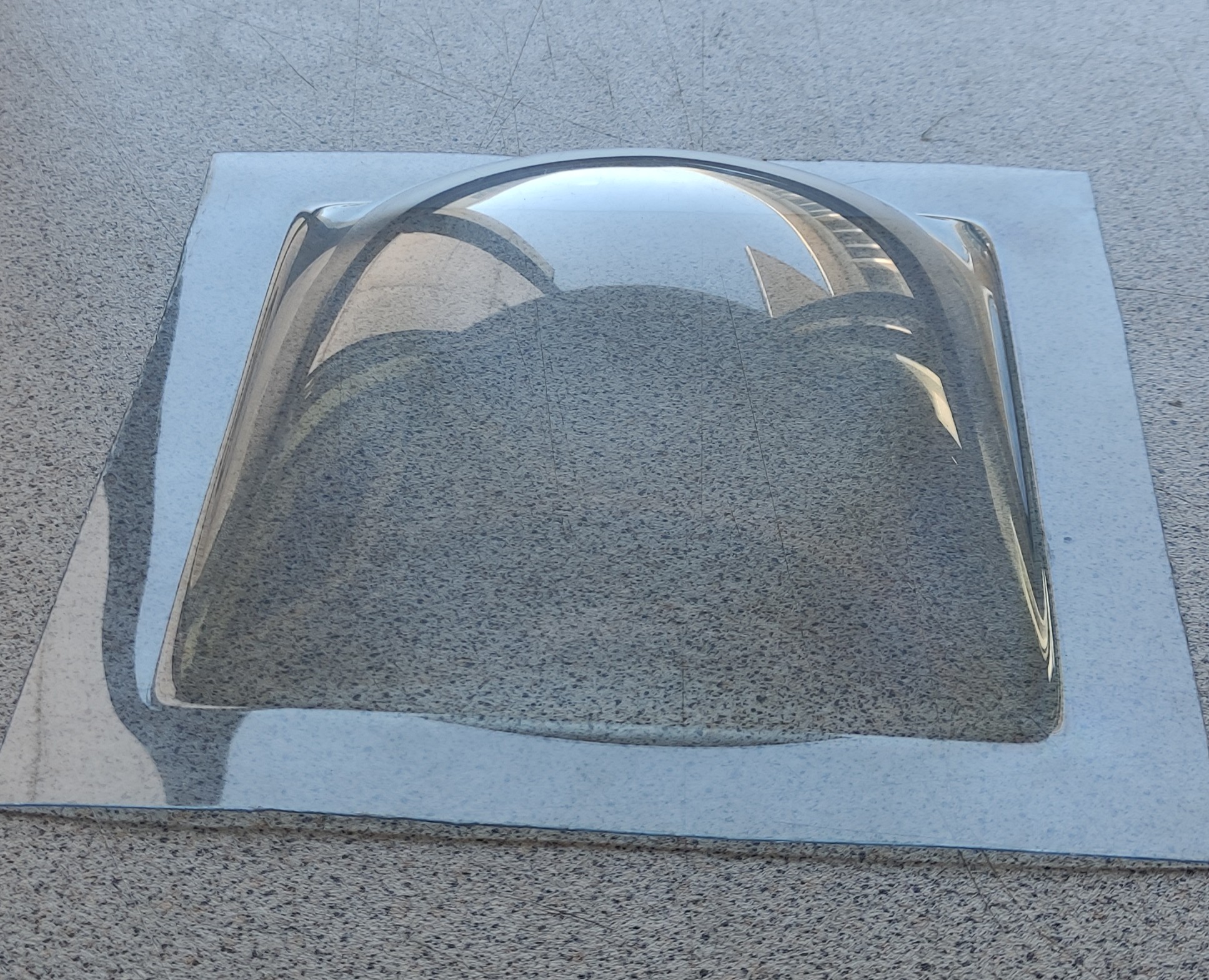

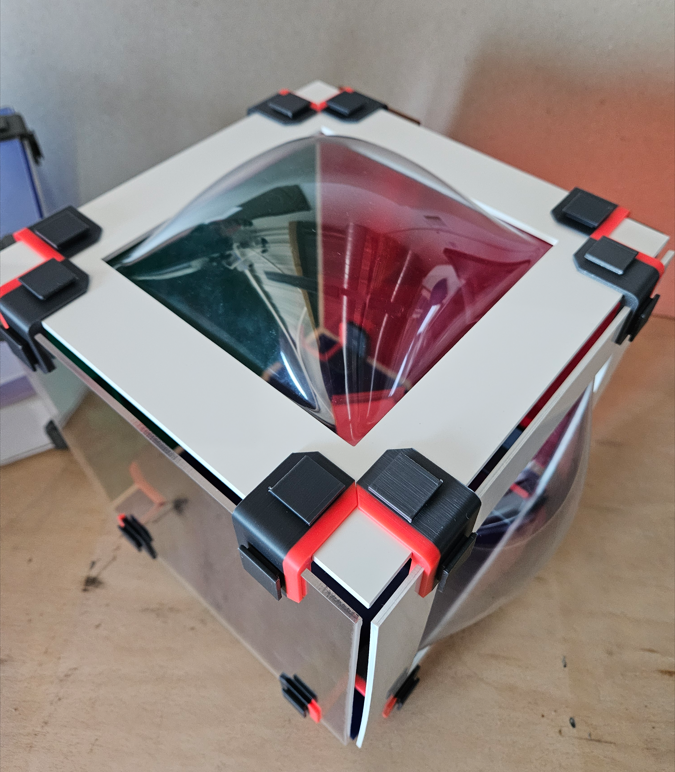

Nous nous sommes alors rappelé qu'il était possible de simplement réaliser un bullage une fois la feuille suffisament chaude, ce qui permettait un étirement homogène de cette dernière et donc une transparence optimale. Nous avons procédé à de nombreux réglages en utilisant notamment des caches métaliques pour maitriser la forme de la bulle et nous avons finalement obtenu des résultats satisfaisants. Ci-dessous, les bulles réalisées :

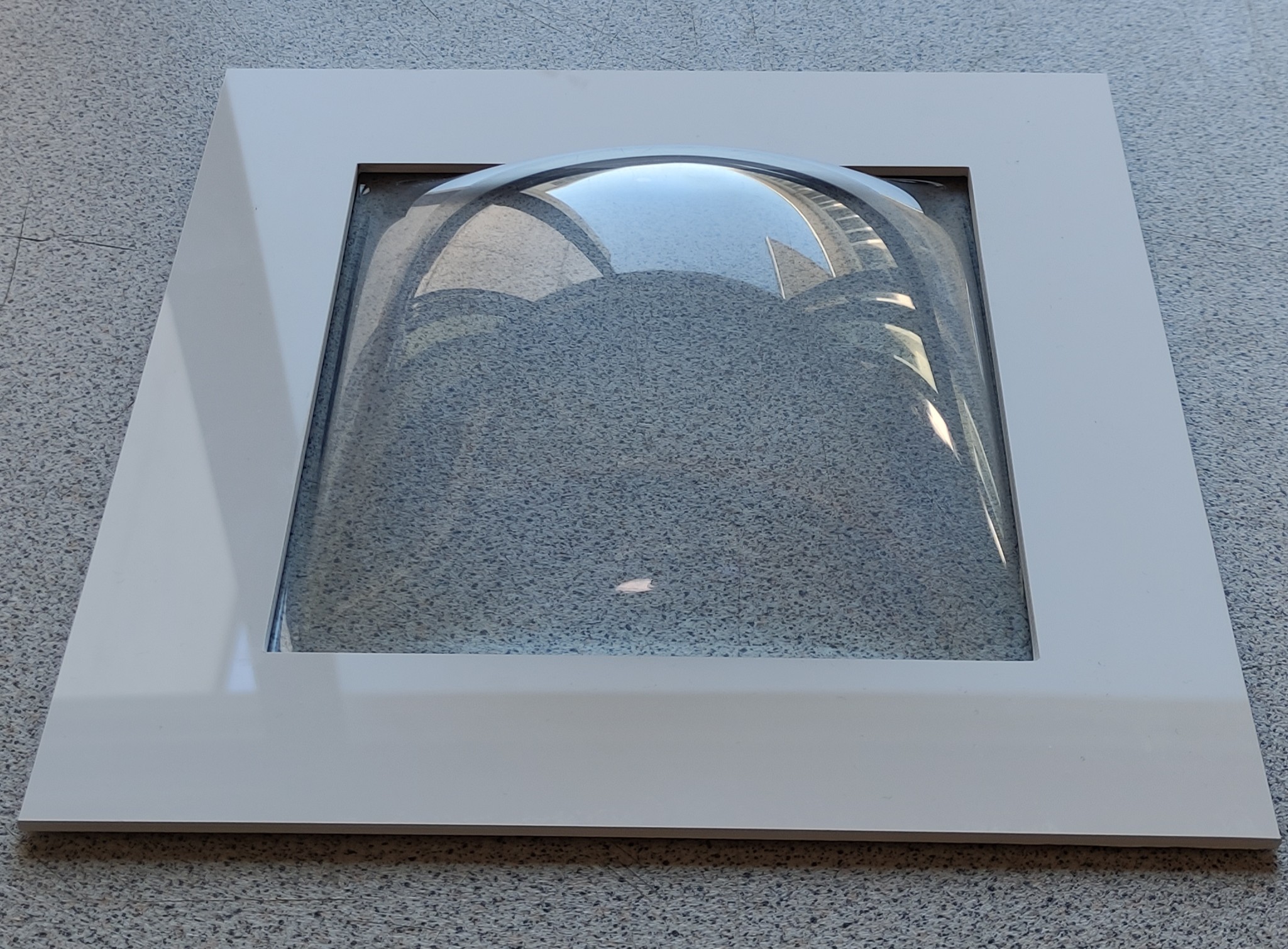

Nous avons ensuite découpé des parois en PMMA evidées dans lesquelles nous avons mis les bulles. La feuille de PET est alors maintenue en place dans la plaque de PMMA par les modules en forme de L. En effet, nous ne voulions pas coller cette dernière pour rester en accord avec notre cahier des charge (éco-conception). Ci-dessous les plaques "bulle" obtenues :

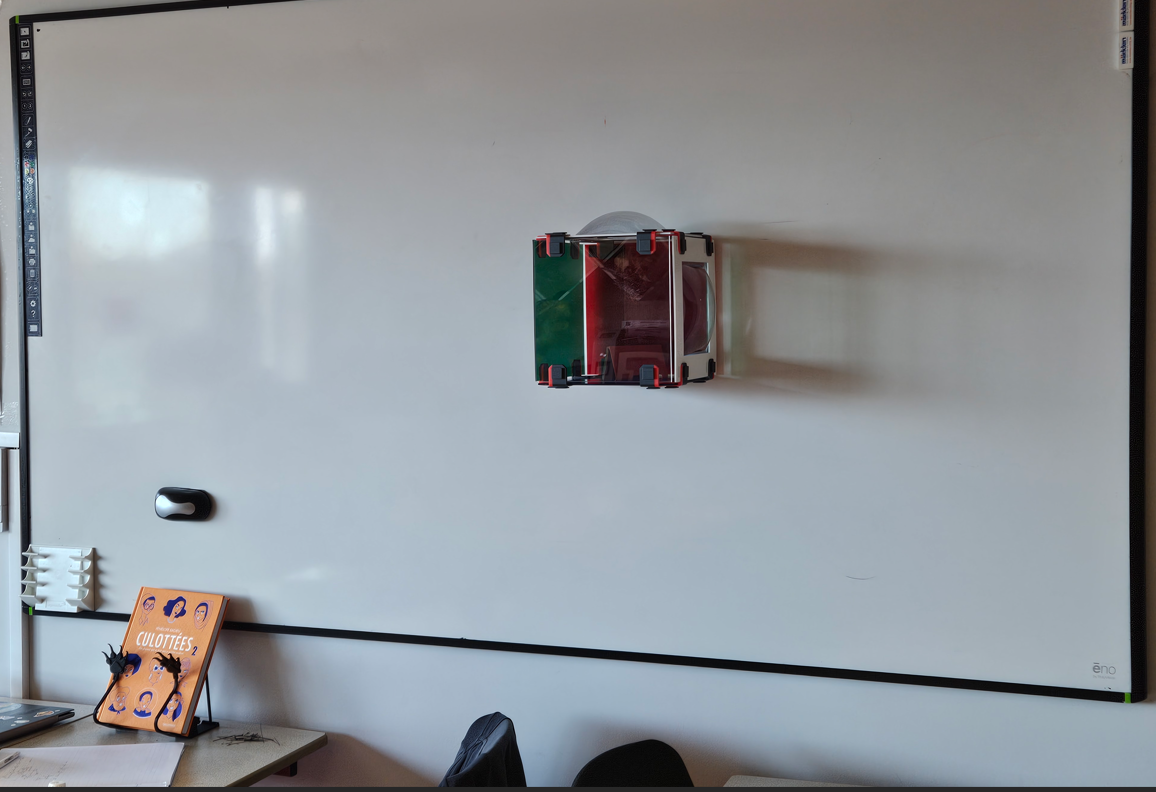

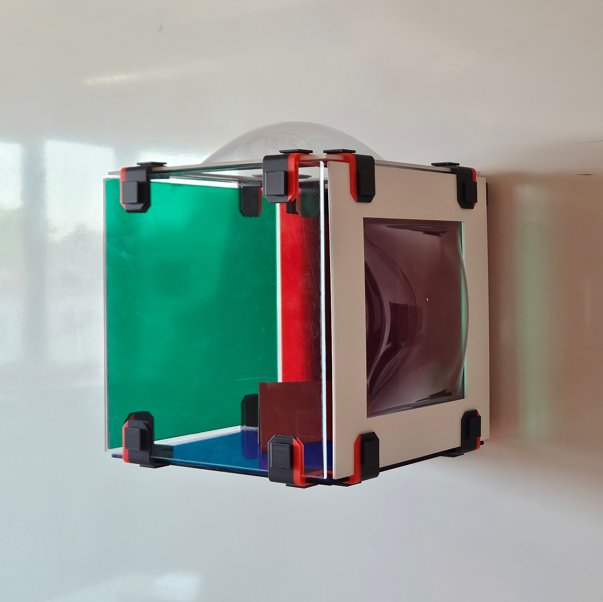

e) Cinquième partie : création des modules annexes

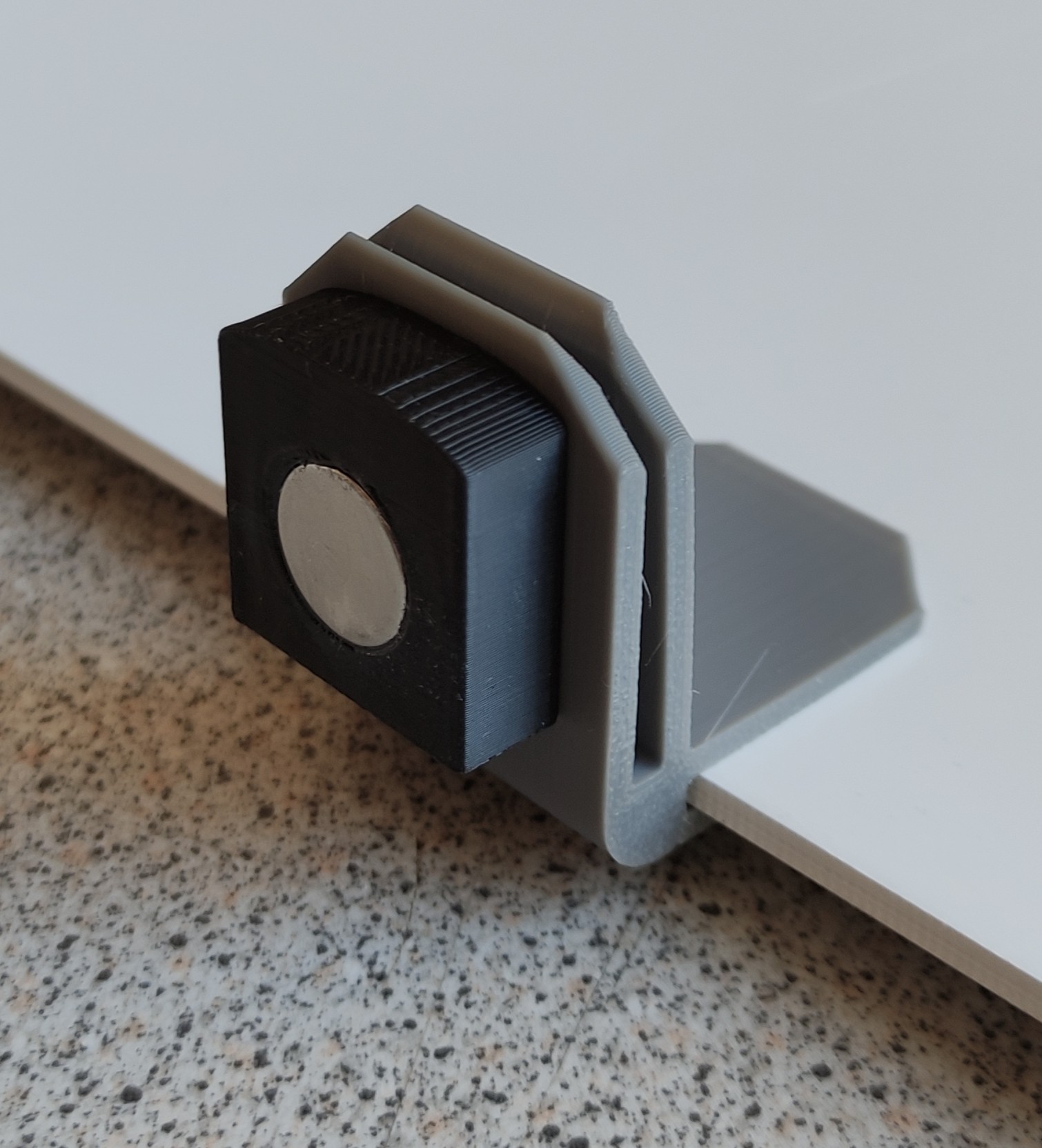

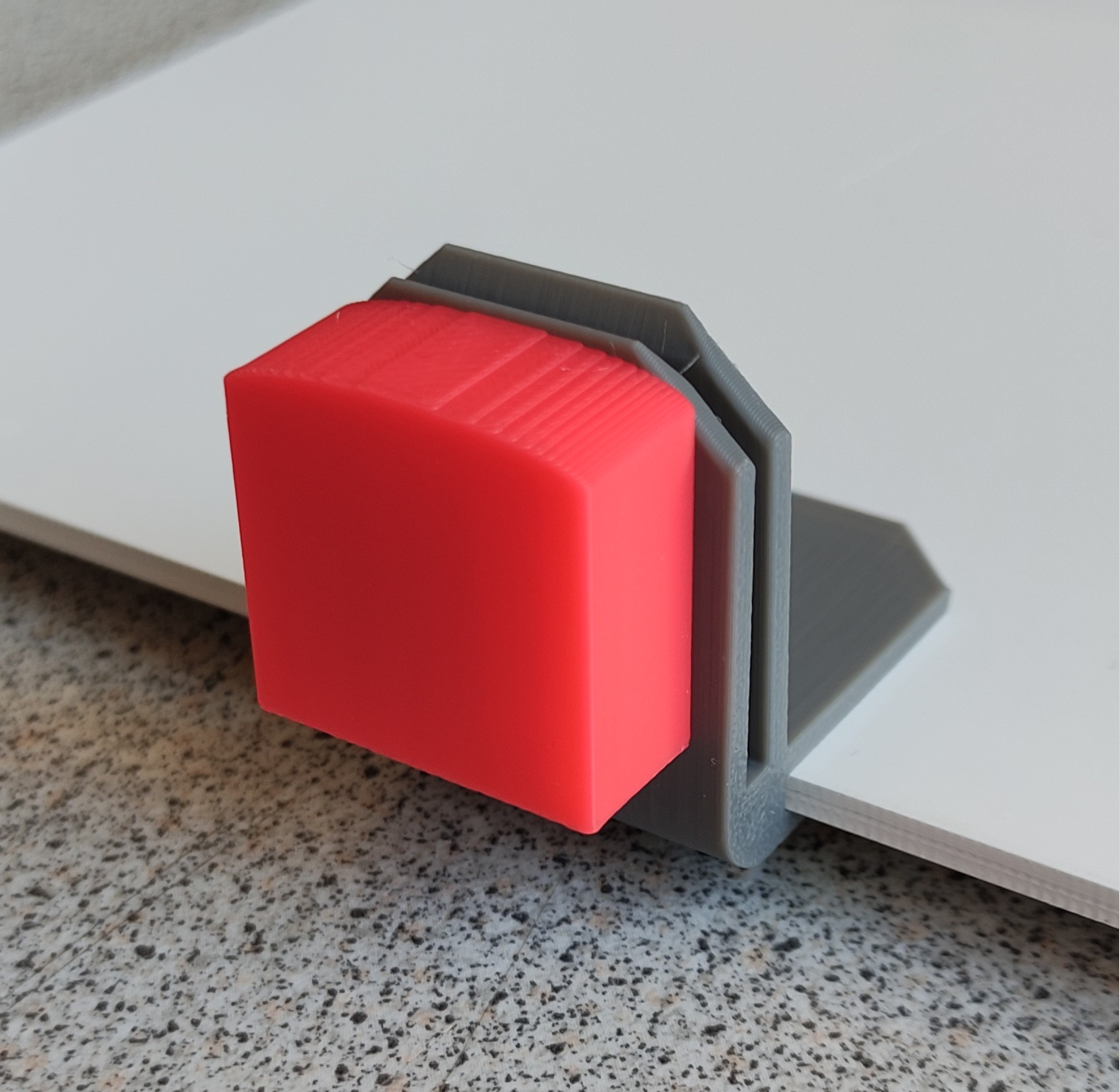

Maintenant que notre présentoir était pleinement fonctionnel, nous avons fait le choix de concevoir des modules annexes pour augmenter la personnalisation et les fonctionnalités disponibles. Nous avions depuis le début du semestre l'envie de pouvoir accrocher notre présentoir aux murs, nous avons donc conçu un module aimanté. Ce dernier utilise la liaison glissière présente sur les modules en forme de L pour se positionner et permet ainsi de suspendre une boîte sur une surface métallique. Nous avons réalisé deux versions de ce module aimanté : la première utilise des aimants néodymes ronds et discrets mais malheureusement ces derniers ne sont pas assez puissant pour maintenir le support PL, la deuxième utilise des aimants néodymes rectangulaires de grandes tailles ce qui permet de maintenir sans difficulté le support contre un tableau magnétique. Dans les deux cas, nous avons utilisé une colle époxy bi-composants qui, selon la bibliographie, était la plus performante pour ce type d'application. Ci-dessous les deux versions du module annexe aimanté :

Comme deux modules aimantés rectangulaires sont suffisants pour maintenir le support PL, nous avons été forcé de développer des modules annexes dont la seule fonction est de redresser ce dernier qui a tendance à s'incliner vers l'avant. Ces modules se positionnent grâce à la liaison glissière des modules en forme de L. Ci dessous le détail de ces modules annexes :

Nous avons également développé un module annexe "poignée" qui permet de retirer les parois du support PL plus facilement. Ce module utilise également la liaison glissière des module en forme de L. Ci-dessous la photo du module annexe "poignée" :

On notera que le coeur de notre projet ne réside pas dans ces modules annexes, ces derniers sont donc moins bien développés que les modules principaux. En effet, notre objectif consistait simplement à montrer l'étendue des possibilités de notre prototype.

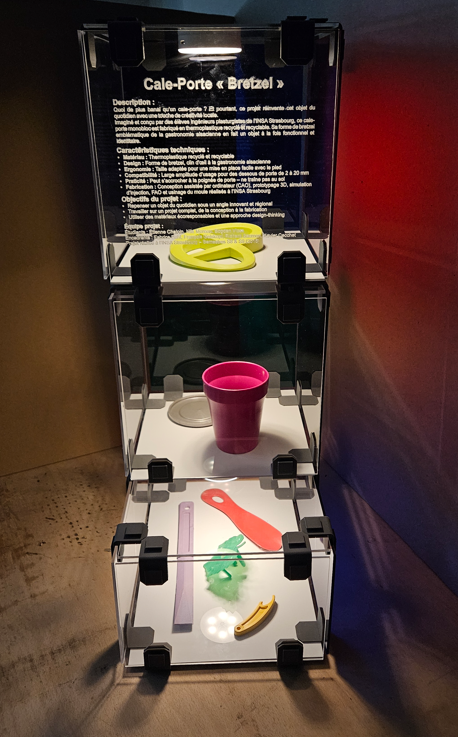

f) Sixième partie : assemblage final du présentoir PL

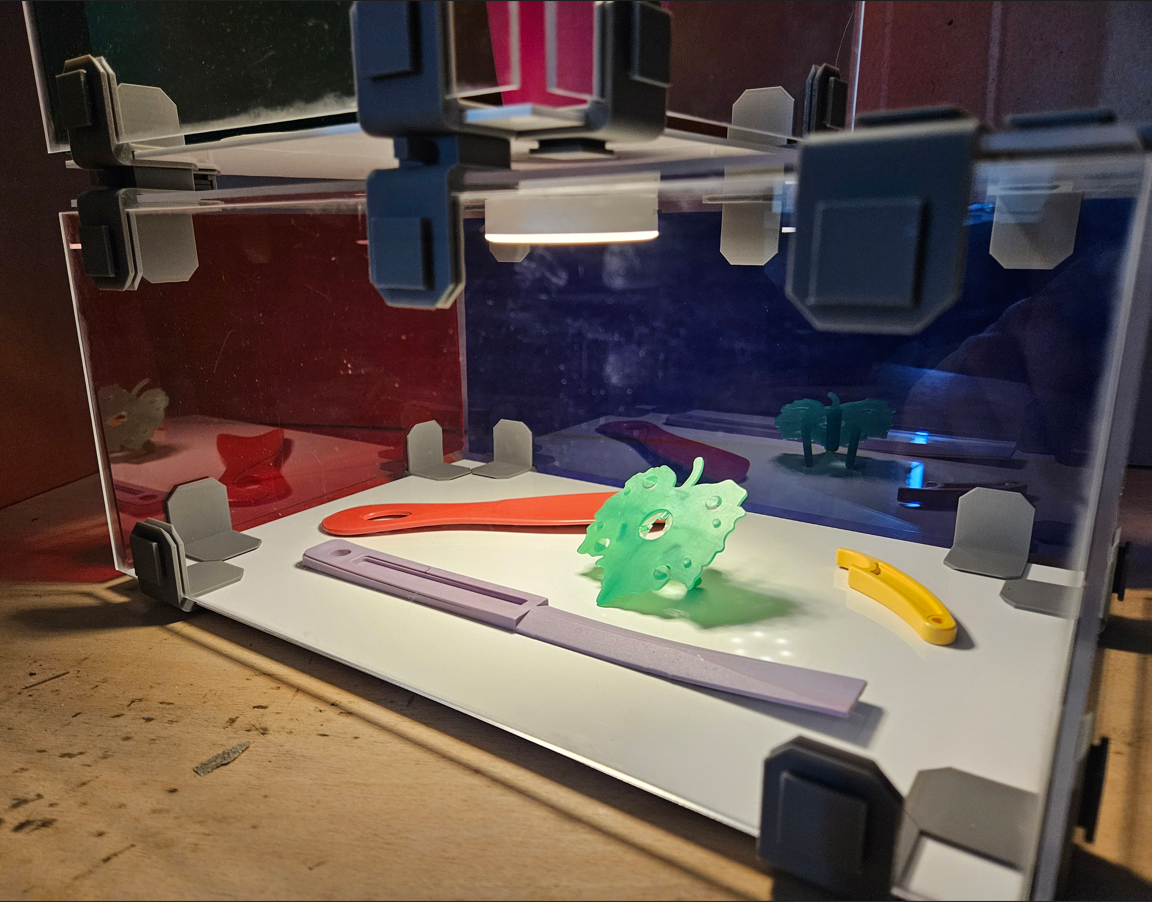

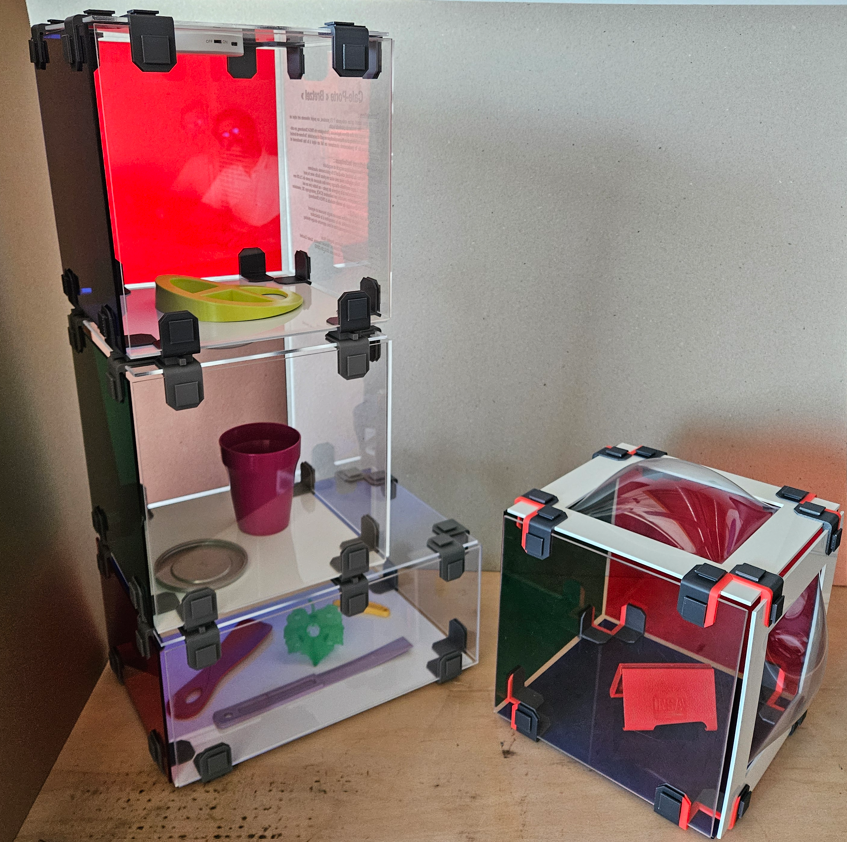

Maintenant que nous avions toutes le pièces nécessaires, nous avons pu réaliser le montage final du support PL. Nous avons également ajouté des lampes LED dans les différentes boîtes pour mettre en avant les objets présentés ainsi qu'une plaque informative gravée au laser. Ci-dessous le résultat final :

Nous avons également assemblé une troisième boîte cubique servant à faire la démonstration des modules annexes :

On notera qu'aucun problème majeur n'est survenu durant le montage final. En effet, toutes les pièces se sont positionnées correctement et le résultat était solide et rigide grâce aux jonctions quelque soit la structure réalisée.

V - Déroulement du projet et répartition des tâches

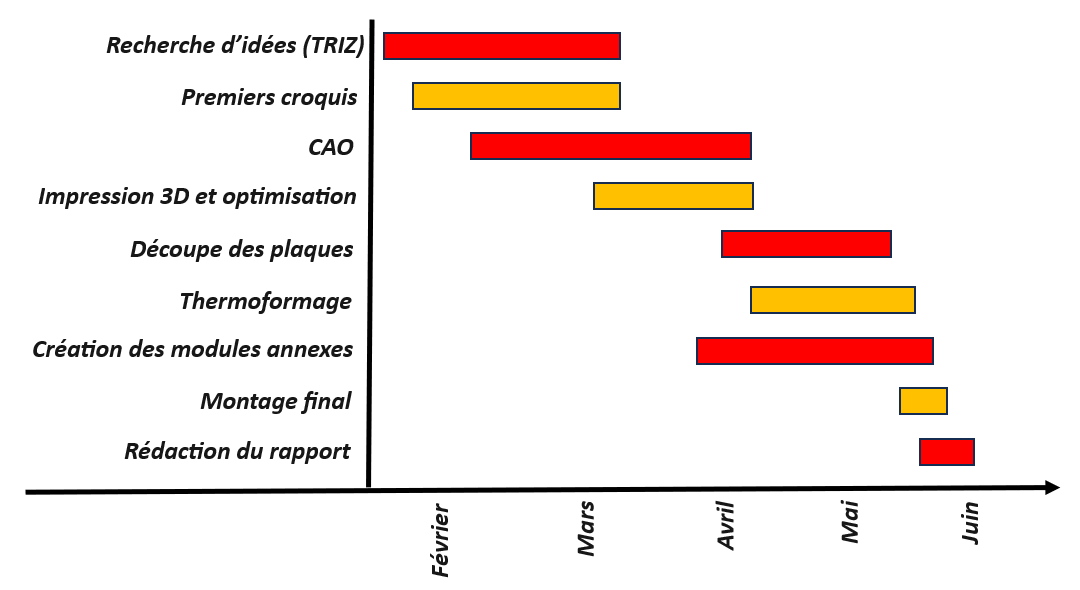

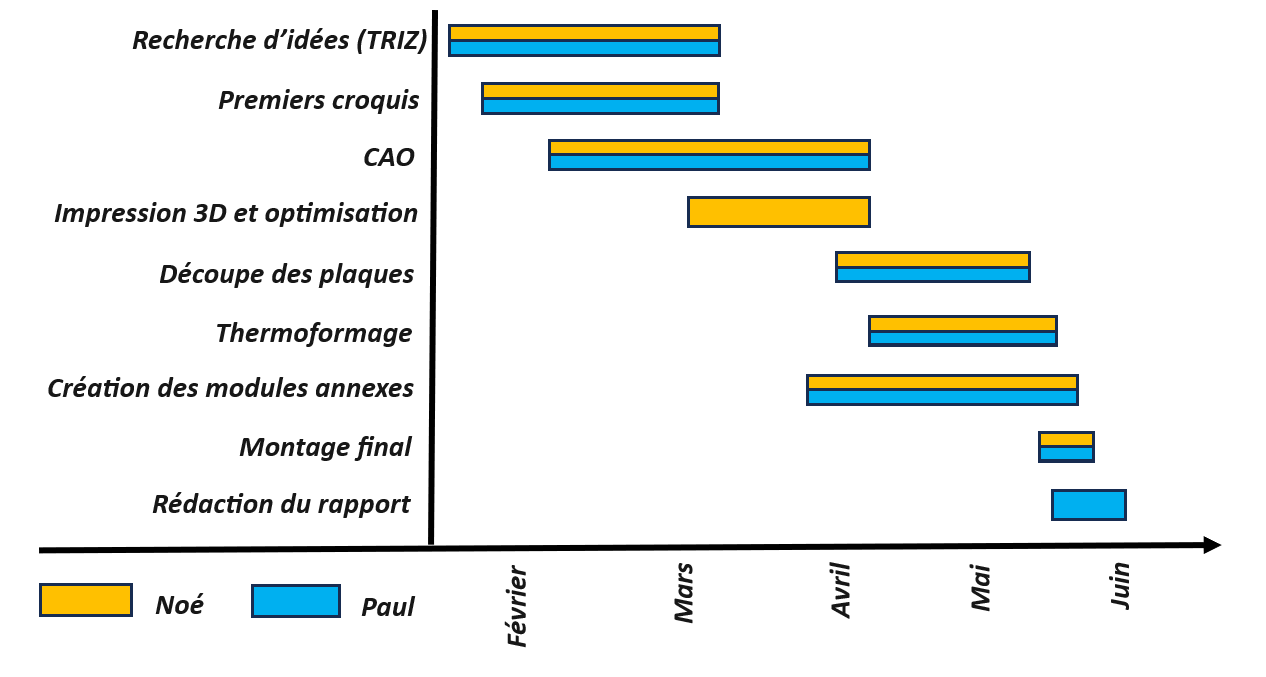

Comme vous l'aurez compris, la réalisation de notre présentoir PL a demandé beaucoup de temps et d'investissement personnel en plus des horaires de projet. Pour des raisons de productivité nous devions donc correctement organiser notre avancée mais aussi notre répartition du travail. Pour retracer le déroulement du projet nous avons donc réalisé deux diagrammes permettant d'y voir un peu plus clair.

a) Diagramme de Gantt

Commençons par ce diagramme de Gantt qui explicite les différentes tâches effectuées en fonction du temps, du début du projet jusqu'à son rendu :

Comme vous pouvez le constater, notre progression est semblable à celle de nombreux projets, avec de grandes phases comme la conception ou le prototypage.

b) Répartition du travail

Continuons maintenant avec un diagramme détaillant les actions effectuées par chaque membre de notre groupe le long du projet :

On remarque donc que la répartition des tâches était équilibrée entre les différents membres du groupes.

VI - Critiques sur le projet

Maintenant que nous arrivons au terme du projet, il est nécessaire d'effectuer une rétrospective de sorte à mettre en évidence nos erreurs ainsi que d'éventuelles solutions pour les contrecarrer.

a) Auto-critique du projet

Dans un premier temps, nous pouvons dire que nous sommes satisfait du prototype final de notre présentoir PL. En effet, ce dernier correspond parfaitement au cahier des charges qui nous était imposé et il propose même des fonctionnalités supplémentaires. En comparaison des projets que nous avons précédemment menés au sein de l'INSA, le projet S6 s'est déroulé de la meilleure des manières. De fait, en dehors des quelques contretemps cités plus tôt, nous n'avons pas eu de surprises particulières. Chaque étape, de la conception au prototypage, s'est déroulée comme nous l'avions anticipé ce qui nous a permis d'avoir suffisamment de temps pour développer des fonctionnalités annexes comme les modules aimantés ou les parois thermoformées. Finalement, nous sommes fiers du rendu final que nous proposons car il reflète exactement nos idées initiales.

Dans un second temps, parlons de l'impact de la méthode TRIZ et des cours d'innovation sur notre prototype. Il faut savoir que ces derniers ont lieu en parallèle des séances de projet, ainsi, pour ne pas prendre du retard, il est essentiel de développer des idées lors des séances de projet avant d'avoir terminé la partie TRIZ. Les solutions mises en oeuvre sur notre présentoir PL sont donc un mélange de concepts innovants TRIZ mais aussi d'idées développées lors des séances de projet. Finalement, nous ne pouvons pas réellement voir l'impact de la méthode TRIZ sur le résultat final mais nous sommes certains que cette dernière nous a permis de voir plus loin que nos idées initiales.

Nous pouvons également discuter de notre organisation tout au long du semestre. Comme vous avez pu le constater sur les différents diagrammes de la partie précédente, le travail a été correctement et justement réparti du début à la fn du semestre. De plus, nous avons pu progresser de manière logique en suivant une ligne directrice cohérente sans devoir revenir en arrière pour des oublis ou des problèmes. De fait, nous avons suivi un plan très linéaire ce qui était agréable car nous pouvions correctement estimer notre avancée du projet. On notera que l'expérience des projets précédents nous a permis d'organiser le temps d'une meilleure manière ce que nous avons pu ressentir tout au long du semestre.

b) Amélioration et solutions envisagées

Comme sous entendu dans le nom du projet S6, l'objectif ce semestre était de réaliser un prototype. Ainsi, notre présentoir PL n'est pas parfait et mériterait quelques améliorations. Dans un premier temps, il serait intéressant de développer des modules en forme de L capables de se positionner à 45° dans les coins des boîtes sans l'aide d'une pièces extérieure. Pour ce faire, nous pourrions concevoir des formes complémentaires pouvant se "clipser" les unes dans les autres pour ainsi assurer un verrouillage en position. Dans un second temps, il serait envisageable d'améliorer l'intégralité des modules annexes. En effet ces derniers ont été fabriqués rapidemment avec pour seul objectif d'assurer la fonction pour laquelle ils ont été développés tout en démontrant les possibilités infinies de personnalisation du présentoit PL. Il serait donc primordial de trouver des solutions pour combiner certains de ces modules et ainsi réduire le nombre de pièces. Par exemple pourquoi ne pas développer une poignée rétractable directement intégrée aux modules aimantés ? Finalement, il aurait été intéressant de fabriquer plus d'exemplaires de nos pièces pour pouvoir construire une structure plus imposante mais malheureusement nous n'avions ni le matériel ni le temps. Néanmoins, pour proposer un visuel complet on retrouve ci-dessous une structure réalisée en CAO représentant les lettres "PL", une structure polygonale et une structure triangulaire :

VII - Conclusion

Nous arrivons au terme de ce projet et il est maintenant l'heure de conclure. Pour commencer, ce troisième projet en tant que plasturgistes à l'INSA nous a permis d'approfondir les étapes de conception d'un nouveau produit. De l'idée au prototype nous avons pu entrevoir à nouveau ce que sera notre futur d'ingénieur. Dans un second temps, chacun dans notre groupe à pu expérimenter les plaisirs et les peines du travail en binôme. Nous en retenons beaucoup de positif car cela nous à aidé à nous organiser, à nous motiver et à nous dépasser. Pour finir, nous estimons que ce projet est une réussite sur le plan pédagogique mais également sur le plan personnel. De fait, il nous a permis de mener à bien la réalisation d'un prototype innovant que nous estimons réussi. Nous espérons maintenant que le présentoir PL sera ammélioré et utilisé par la spécialité lors des évènements de l'école comme les journées portes ouvertes où il saura, nous en sommes persuadé, mettre en avant le travail de tous les plasturgistes.

Auteurs : Présentoir PL

Agnus-Ferrer Noé

PL3 - 2025 - Distributeur de papier-toilettes multiples Présentoir PL

ASTRUC Paul

PL3 - 2025 - Distributeur de papier-toilettes multiples Présentoir PL