Introduction

Ce projet a été mené tout au long du semestre, en collaboration avec Monsieur Jean-Philippe Dillenseger, maître de conférences à la Faculté de Médecine de Strasbourg et chercheur au sein du laboratoire ICube. L’idée était de concevoir un bras d'entraînement à la prise de sang, destiné aux étudiants en médecine ou en soins infirmiers. On a choisi de travailler sur ce sujet pour plusieurs raisons : premièrement, le fait d’être en contact avec un professionnel du milieu médical nous paraissait vraiment formateur, mais également du fait que le projet est concret, utile, et touche à un vrai besoin sur le terrain.

Les modèles existants sur le marché sont souvent très chers et pas vraiment réalistes. Même le bras développé l’année dernière par les étudiants présentait encore pas mal de limites. L’objectif principal pour nous, c’était donc d’imaginer une solution qui se rapproche au maximum de la réalité, tout en restant accessible en termes de coût. Ce projet nous a permis de mobiliser un large éventail de compétences : de la conception mécanique au choix des matériaux, en passant par les méthodes de fabrication, mais aussi la réflexion sur l’ergonomie, la maintenance et la durabilité du dispositif. C’était un projet à la fois technique et concret, qui nous a demandé de nous adapter, de faire des compromis, et de travailler en équipe sur des problématiques très variées. Une vraie mise en situation, complète et formatrice.

1. Contexte et état de l’art

Même si nous n’avons pas mené d’étude détaillée des modèles du commerce, notre encadrant, Monsieur Dillenseger, nous a rapidement précisé les limites majeures des bras d’entraînement actuellement utilisés dans les milieux médicaux : ils sont souvent très coûteux, peu réalistes, et présentent une faible durée de vie, ce qui les rend peu adaptés à un usage intensif dans le cadre d’une formation.

Notre projet s’inscrit dans la continuité de celui de l'année dernière. Cependant, ce prototype présentait plusieurs défauts importants que nous avons relevés dès le début. D’abord, au niveau du réalisme de la piqûre : les veines étaient simulées par des tuyaux trop rigides, ce qui ne permettait pas la piqûre. De plus, la couche de silicone servant de peau était unique, trop rigide, et ne reproduisait pas le comportement d’une peau humaine.

Au niveau mécanique, le bras manquait aussi de praticité : les différentes pièces étaient assemblées avec des vis difficiles d’accès, ce qui compliquerait la maintenance. Le réservoir, imprimé en 3D, n’était pas parfaitement étanche, ce qui posait un problème pour les tests répétés.

Nous avons donc décidé de reprendre l’ensemble de ces points faibles pour les améliorer un par un en partant du modèle CAO du bras scanné. Ce travail d’analyse critique nous a permis de proposer une version plus aboutie du dispositif, en mettant l’accent sur le réalisme de la piqûre, qui est aujourd’hui, selon nous, l’élément le plus différenciant de notre projet par rapport aux solutions existantes sur le marché.

2. Cahier des charges et objectifs

Le cadrage du projet s’est fait très tôt, lors de notre première rencontre avec Monsieur Dillenseger. Nous lui avons présenté le prototype réalisé l’année précédente, et il a rapidement pointé du doigt les défauts majeurs à corriger. Ce retour nous a permis de définir une direction claire : dans un premier temps, nous devions nous concentrer principalement sur la partie silicone, c’est-à-dire la zone où se fait la piqûre. La modélisation du bras complet n’était, à ce stade, qu’un objectif secondaire.

L’objectif initial était donc de concevoir une "boîte" fonctionnelle, un peu à la manière des montages utilisés en TP de physique, qui permette de tester et valider le principe de piqûre avec des veines en silicone. Cette étape devait être traitée en priorité, avant d’envisager son intégration dans un bras au design plus abouti.

Tout au long du projet, nous avons fonctionné par itérations : à chaque nouveau rendez-vous, nous présentions nos avancées, et notre encadrant validait ou non les choix effectués. Cette dynamique nous a permis de rester concentrés sur les objectifs techniques à forte valeur ajoutée, tout en adaptant nos priorités en fonction des retours.

En résumé, les objectifs principaux étaient les suivants :

- Réaliser une boîte fonctionnelle reproduisant de manière réaliste la piqûre.

- Intégrer ce module dans un bras complet, plus ergonomique, facilement démontable et maintenable.

Ces objectifs ont guidé toutes nos décisions techniques, avec en ligne de mire une solution à la fois réaliste, accessible et exploitable à long terme.

3. Conception et méthodologie

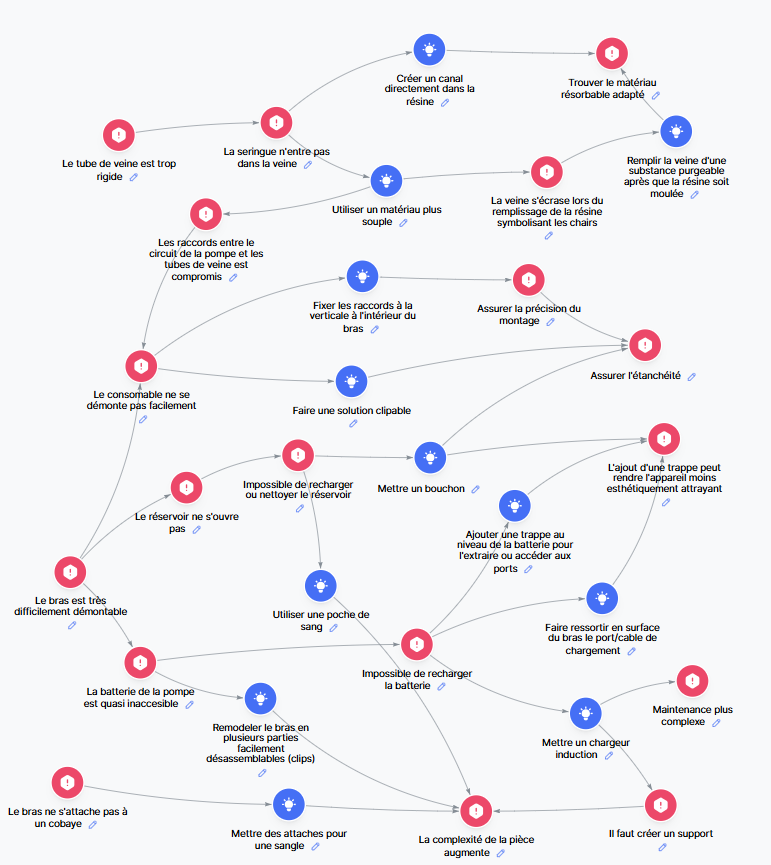

3.1 Identifications des problèmes et premiers éléments de solution avec TRIZ

Afin de se lancer au mieux dans ce projet la première chose à faire était d’identifier clairement les problèmes existants sur le système que nous avions récupéré du groupe précédent et les objectifs du cahier des charges qu’il restait à remplir. Pour cela nous avons construit le graphe des problèmes présenté ci-dessous:

Graphe des problèmes

Ce graphe nous a servi de point de départ pour utiliser la méthode TRIZ et trouver des idées de solutions. Une fois établi, il a permis de hiérarchiser les problèmes, de les pondérer et surtout de leur associer les paramètres sur lesquels il serait nécessaire d’agir.

En parallèle des premiers essais présentés en 3.2 nous avons continué à suivre la démarche TRIZ pour formuler des contradictions, déterminer quels paramètres étaient les plus importants, générer de nouvelles solutions et les comparer efficacement.

3.2 Approche par itérations et premiers essais

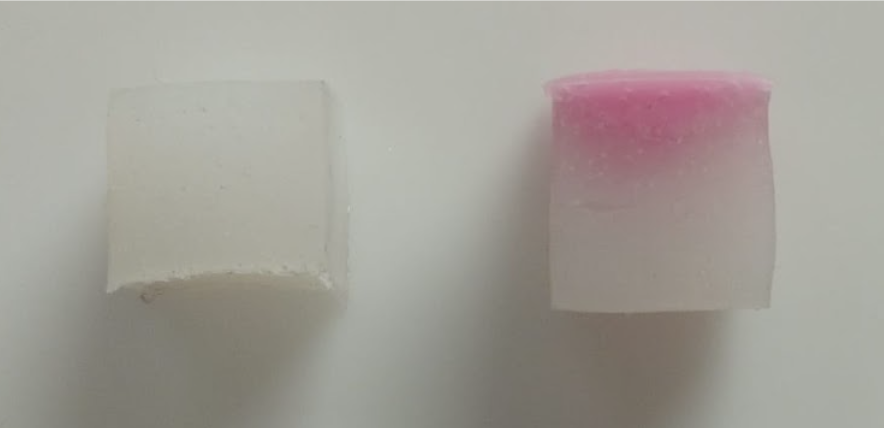

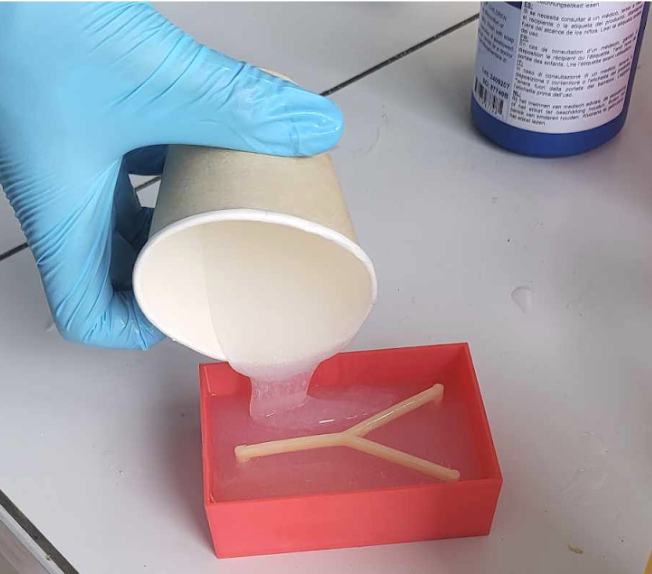

Nous avons procédé par étapes, en commençant par nous concentrer sur l’objectif principal du projet : concevoir un système réaliste de piqûre. Pour cela, il nous fallait définir une « recette » efficace pour le moulage du silicone, en testant différents types, épaisseurs et configurations de couches. En parallèle, nous avons mené une réflexion sur la faisabilité d’un circuit veineux capable d’accueillir un fluide tout en permettant des piqûres répétées (une dizaine environ) sans fuite.

Les premiers essais ont été réalisés dans de petits moules cubiques de 6 cm³, dans le but de tester uniquement la dureté du silicone. Ces tests ont rapidement montré que les silicones initialement disponibles étaient trop durs. En attendant la réception d’un silicone plus souple, nous avons avancé sur la conception du réseau de veines.

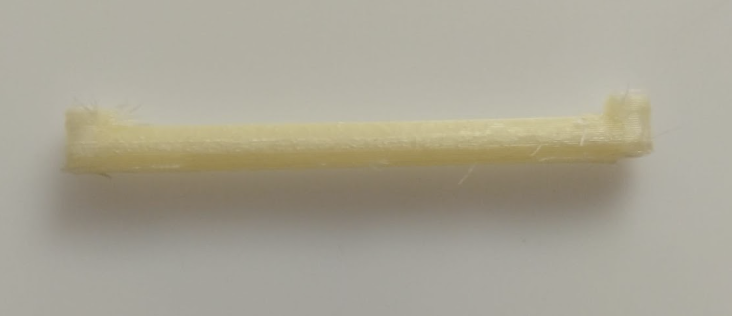

3.3 Développement du circuit veineux en PVA

Dès le début, l’idée d’utiliser du PVA (polymère soluble à l’eau) s’est imposée comme une piste prometteuse. Nous avons d’abord imprimé un simple cylindre en PVA à insérer dans le silicone, mais les premiers tests ont échoué : l’eau n’était en contact qu’avec une petite surface du circuit, empêchant sa dissolution complète. Pour contourner ce problème, nous avons eu l’idée d’imprimer un circuit creux afin d’y faire circuler l’eau à l’intérieur — une solution qui s’est révélée très efficace et que nous avons conservée jusqu’à la fin du projet. En effet, grâce à celle-ci, nous avons pu obtenir une veine qu’on peut sentir “rouler” sous les doigts mais également circuler le fluide à l’intérieur ce qui est primordial.

Cependant, nous avons rencontré un problème lors de l’impression du circuit. En effet, la pièce avait des “cheveux d’anges” faussant donc la forme du circuit de veine du fait de l’utilisation d’un silicone très répliquant. De plus, ce phénomène rendait le résultat des impressions variable en créant des contraintes dans les cylindres creux verticaux lors de l’impression provoquant leur décalage et donc un échec de l’impression rendant ainsi inutilisable le circuit. Pour contrer ce phénomène, nous avons dû modifier les paramètres d’impression suivant : réduction de la vitesse d’impression (débit volumique réduit à 7 mm^3/s) et refroidissement au maximum pour éviter au maximum les “cheveux d'anges”.

Circuit en PVA creux pour la création des veines

3.4 Définition finale de la structure en silicone

Une fois le silicone plus souple reçu, nous avons relancé les essais de recette. Après plusieurs tests, la configuration retenue est la suivante : une sous-couche de 2 cm d’épaisseur en silicone Shore 00-10, surmontée d’une fine couche de silicone Shore A-08 d’environ 1 mm. Cette dernière recouvre le réseau de veines à très faible profondeur, ce qui permet de bien sentir le fluide circuler sous les doigts ou lors de la piqûre, renforçant ainsi le réalisme.

Premiers tests de recettes de silicone

Pour les essais, nous avons imprimé une boîte dépouillée avec un fond démontable afin de faciliter au maximum le démoulage. Concernant le protocole de moulage, voici comment nous avons procédé : d’abord, nous avons préparé le silicone pour la couche de graisse avec un ratio 1-1 entre la base et le catalyseur. Nous avons ensuite coulé ce mélange dans la boîte jusqu’à atteindre la moitié de la hauteur des veines horizontales. La même démarche est réalisée pour la fine couche de silicone A-08. Même si le temps de prise des silicones était différent (20 minutes pour le A-08 contre 4 heures pour le 00-10), nous coulions les deux couches en même temps sans que cela n’affecte la qualité des couches.

Test découpe pour la vérification des couches

3.5 Intégration mécanique du réservoir

Le prototype de l’année précédente comportait un réservoir imprimé en 3D, mais il n’était pas étanche. Sur les conseils de M. Dillenseger, nous avons choisi une bouteille de lait du commerce (50 cL), où la fonction d’étanchéité était déjà assurée d’origine. Nous avons modifié son bouchon pour y intégrer une plaque supportant les raccords des tuyaux. Rapidement, il est apparu que la bouteille ne pouvait pas être intégrée entièrement dans le bras, faute de place. Nous avons donc conçu un support externe sur lequel elle repose, tout en gardant une connexion fluide avec le reste du système.

Support de réservoir

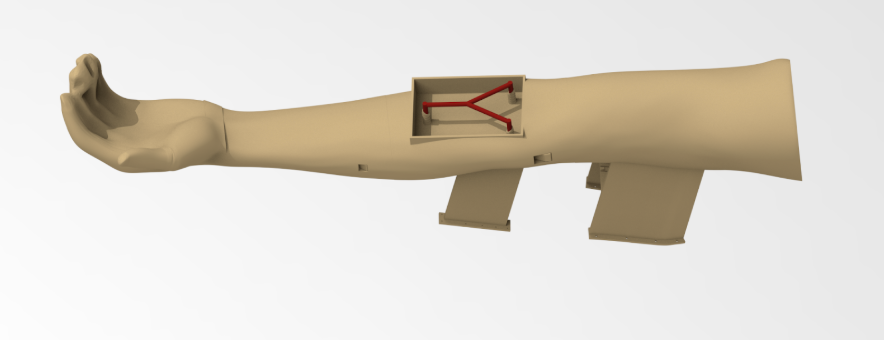

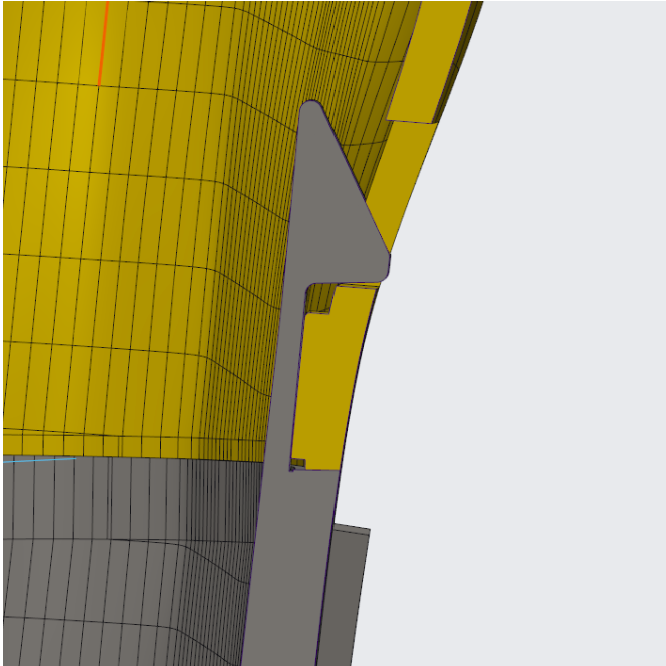

3.6 Modélisation et assemblage du bras

Concernant la CAO du bras en elle même, nous sommes repartis du fichier scanné du bras sur lequel nous avons découpé nos nouvelles pièces permettant de travailler chaque fichier indépendamment mais avec les mêmes références que celles du fichier mère. Cette modélisation a posé plusieurs défis : taille des fichiers, géométries complexes avec des milliers de surfaces. Mais une fois la méthode maîtrisée, nous avons pu progresser efficacement.

Nous avons opté pour un système d’assemblage par encliquetage entre les différentes pièces du bras. Plusieurs itérations ont été nécessaires pour calibrer précisément les jeux fonctionnels, tout en prenant en compte les imprécisions liées à l’impression 3D. Ce système est efficace, mais demande une manipulation soigneuse. Il permet d’assembler et désassembler rapidement le bras pour accéder par exemple à la batterie ou aux raccords. L’utilisation des clips permet d’éviter l’emploi de vis, qui complique non seulement l’assemblage, mais augmente aussi le nombre de composants nécessaires.

Visuel CAO du clip

Impression test du clip

Rendu du clip

3.7 Optimisation du support et de la stabilité

À la demande de M. Dillenseger, le bras devait pouvoir reposer avec une orientation précise sur la table. Nous avons donc intégré directement des supports à la géométrie du bras, sur lesquels nous avons coulé une fine couche de silicone antidérapante pour garantir sa stabilité lors de l’utilisation.

3.8 Impression du bras

L’épaisseur des pièces étant relativement importante ± 3 mm, nous avons donc décidé de remplir seulement à 15 % l’intérieur de nos pièces à l’aide d’un motif en grille. Ce motif nous permet d’assurer la rigidité voulue tout en utilisant moins de matière et en allégeant significativement les pièces.

Remplissage en motif de grille des pièces lors de l'impression

3.9 Moulage du silicone

Pour réaliser le moulage de notre boite finale, nous disposions notre circuit imprimé en pva dans des cavités prévues à cet effet situées sur la plaque servant de fond à la boîte. Ce dispositif nous permettait de maintenir en place le circuit de pva pour le moulage sans qu’il y ait de possibles fuites. Une fois celui-ci en place, il nous restait simplement à venir couler par dessus notre silicone en respectant notre recette préalablement définie.

Boite de coulage du silicone

Premier coulage silicone avec circuit en Y

3.10 Réglage du débit

Le système pompe-veines nécessitait une régulation du débit, trop fort initialement. Pour cela, nous avons conçu un coude entre l’arrivée de fluide et l’entrée des veines planes. Cette pièce joue le rôle d’un réducteur de débit et permet d’imiter le « flashback » dans la seringue lors d’une vraie prise de sang, renforçant ainsi l’aspect réaliste.

3.11 Interchangeabilité du consommable

Un des éléments majeurs que nous avons voulu optimiser est le consommable en silicone. Dans les modèles du commerce, cette partie est souvent difficile à remplacer ou nécessite de changer une grande partie du bras, ce qui n’est ni pratique ni économique. De notre côté, nous avons imaginé un système simple et rapide : il suffit d’arracher la couche de silicone usée et d’en glisser une nouvelle dans l’emplacement prévu. Le logement a été pensé pour garantir le bon positionnement du silicone sans qu’il bouge à l’usage. En effet, les raccords imprimés sur la plaque ont un diamètre plus grand de 2 mm que le trou du circuit de veine réalisé par l’impression en pva. Nous jouons ainsi sur la déformation du silicone pour assurer l’étanchéité.

Ce choix s’est révélé pertinent à plusieurs niveaux. D’abord, cela facilite grandement l’entretien et la maintenance du bras mais également l’interchangeabilité des couches de silicones.

Prototype de clipsage du silicone

3.12 Aspect final du bras

Rendu 3D de l'assemblage du bras

Bras assemblé

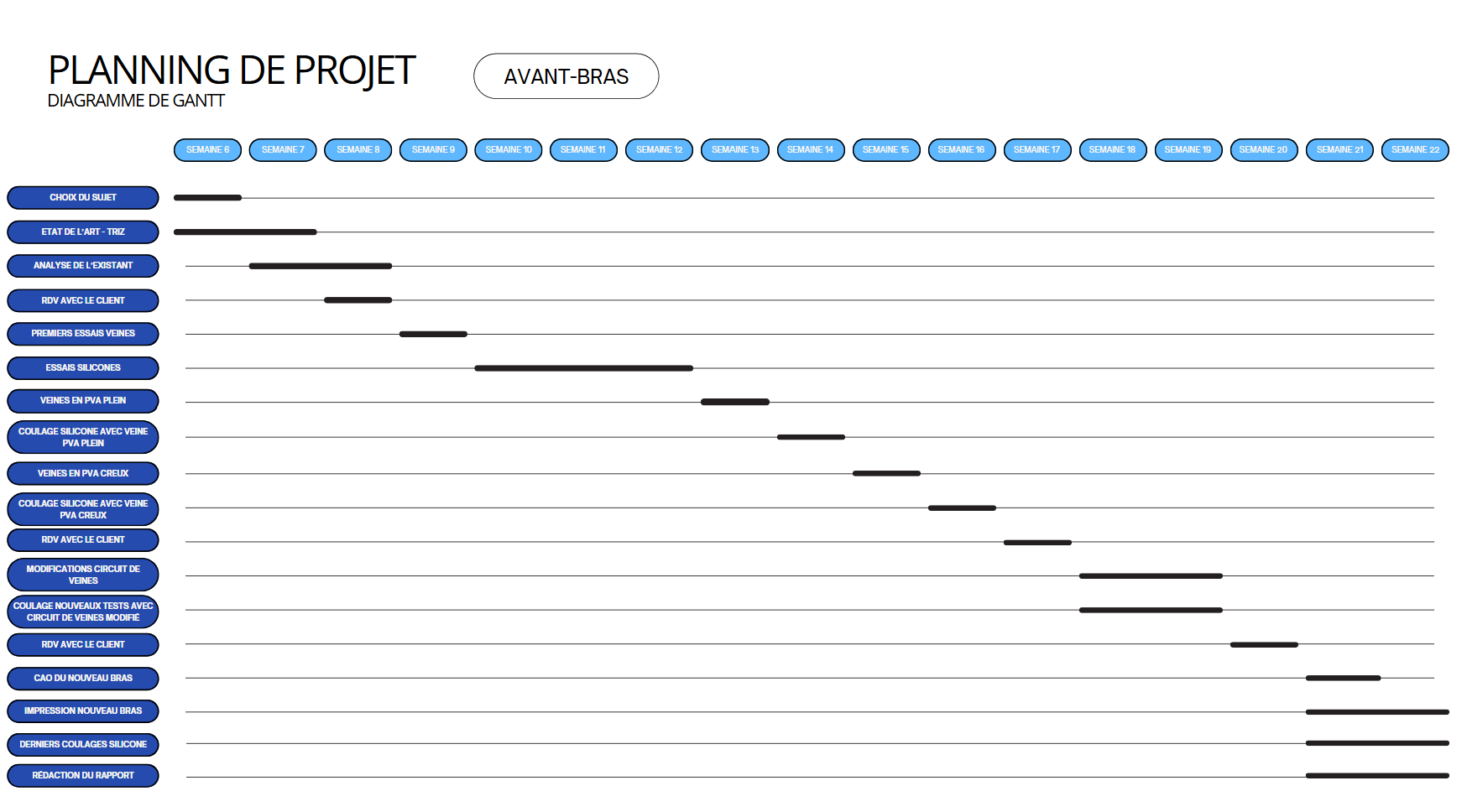

Nous obtenons ainsi le diagramme de Gantt suivant, présentant la répartition des différentes tâches durant tout le projet :

4. Tests, validation et résultats

Pour tester notre prototype, nous nous sommes principalement concentrés sur trois aspects : le réalisme au toucher, le bon fonctionnement du circuit de veine et la durabilité du silicone face aux piqûres.

Concernant le réalisme, nous avons évalué la souplesse du silicone pour imiter le toucher de la peau humaine, mais aussi le ressenti lors du passage du doigt sur la veine. L’effet de roulement, qui permet de localiser une veine au toucher comme dans une vraie prise de sang, était bien présent, ce qui était un point essentiel du cahier des charges.

Pour le circuit de veine, nous avons réalisé des piqûres à l’aiguille, comme dans une situation réelle de prise de sang. Cela nous a permis d'observer le “flashback”, c’est-à-dire le retour visuel du liquide dans la seringue, confirmant que le fluide circule correctement dans notre circuit. C’est M. Dillenseger qui nous a fourni le matériel médical nécessaire et nous a également montré comment effectuer correctement la piqûre.

Concernant la durabilité d'un silicone, nous pouvons piquer environ une dizaine de fois tant que la piqûre n'est pas réalisée dans la continuité du circuit vertical. Sinon, sur les autres parties seulement quelques gouttes sont visibles mais facilement essuyables. De plus, le silicone est considéré comme un consommable, nous pouvons ainsi seulement changer cette partie tout en conservant l'intégrité du bras. C’était justement un des points importants sur lesquels M. Dillenseger nous a fait un retour positif : il a apprécié la qualité du rendu de la couche de silicone ainsi que sa facilité de remplacement.

5. Analyse critique

Avec plus de temps, la principale amélioration que nous aurions apportée aurait été de séparer la boîte contenant le silicone pour ensuite venir la clipser dans le bras. Cela aurait permis non seulement de simplifier l’impression du coude, mais aussi d’améliorer la qualité des raccords, garantissant ainsi une meilleure étanchéité. L’idée aurait été de s’appuyer sur un système type “boîte de TP Physique”, un concept que nous maîtrisons déjà bien et dont l’étanchéité est éprouvée, que l’on viendrait intégrer directement dans le bras.

Nous aurions aussi profité de ce temps supplémentaire pour repenser le système interne d’intégration des composants, notamment en concevant un support dédié à la batterie ainsi qu’un emplacement défini pour l’interrupteur, afin d’avoir un agencement plus propre et plus facilement accessible.

Concernant le moulage du silicone, il aurait clairement gagné en qualité s’il avait été réalisé sous vide. Cela aurait permis d’éviter les bulles d’air, et donc d’améliorer la régularité et le réalisme du rendu final.

L’un des points forts du dispositif reste selon nous la gestion du consommable. Le changement de la couche de silicone est extrêmement simple : il suffit d’arracher l’ancien puis d’en glisser un nouveau. Cette facilité rend l’utilisation du bras à la fois pratique et rapide, sans avoir besoin de démonter tout le système.

Enfin, cette souplesse dans le changement ouvre aussi la porte à d’autres usages que la seule prise de sang sur des veines superficielles. Par exemple, on pourrait très bien imaginer une version avec des veines plus profondes, ou bien tester d’autres types de silicones pour varier le ressenti au moment de la piqûre. Cela offrirait des scénarios d’apprentissage plus complets et progressifs.

Conclusion

Ce projet nous a permis de concevoir un bras d'entraînement à la prise de sang à la fois réaliste, accessible et facile d’utilisation. En partant d’un modèle existant, nous avons repensé l’ensemble de l’architecture, que ce soit pour le circuit de veines, le système de moulage ou encore la gestion du consommable. L’utilisation du PVA pour mouler des veines creuses, combinée à une stratification en silicone, nous a permis d’obtenir un rendu réaliste au toucher tout en assurant la circulation d’un fluide.

Les tests menés ont confirmé la faisabilité du concept : le bras peut être piqué à plusieurs reprises, le système est étanche et le remplacement du silicone est simple. Le retour positif de M. Dillenseger, à la fois sur l’aspect visuel, tactile et pratique du dispositif, nous a confortés dans nos choix.

Au-delà de l’aspect technique, ce projet nous a également permis de travailler sur des problématiques concrètes de prototypage, de fabrication additive, de tests et d’itérations — autant d’expériences précieuses que l’on pourra réinvestir dans d’autres projets. Des pistes d’amélioration restent possibles, mais les bases posées ici sont solides et facilement exploitables pour de futures évolutions.

Auteurs : Avant-bras

Meyer Nicolas

PL3 - 2025 - Porte gobelets ceinture stabilisateur Avant-bras

TASSART Antoine

PL3 - 2025 - Porte gobelets ceinture stabilisateur Avant-bras

Durual Léo

PL3 - 2025 - Avant-bras