INTRODUCTION ETUDE DE MARCHEE ANALYSE FONCTIONNELLE DIMENSIONNEMENT REALISATION DU PROTOTYPE CONCLUSION

Le but de notre projet était de penser un nouvel objet qui soit utile et qui réponde à un besoin de la société. Vous découvrirez en parcourant notre page les différentes étapes qui ont conduit à l'aboutissement de notre objet, le WashNgrill. Après avoir analyser différentes fonctions, nous avons réalisé esquisses et croquis afin de mettre sur feuille nos premières idées. Une fois que nous étions tous d'accord, nous avons procédé à des calculs de dimensionnement et avons digitalisé l'objet à l'aide du logiciel CREO. Nous avons également analysé les efforts extérieurs appliqués sur une partie critique de notre système. L'étape suivante fut la réalisation des différentes pièces à l'aide des machines disponibles aux FabLab et l'assemblage des composants. Enfin, il s'agissait de réaliser une revue du projet et de concevoir des éléments de communication.

Bonne visite !

Notre but étant de créer un nouvel objet, nous avons tout d'abord étudié les solutions déjà existantes sur le marché. Quelques recherches nous ont permis de réaliser qu’il n’existe pas vraiment d’alternatives au lave-vaisselle. Le lave-vaisselle portable de chez Karlstein est le produit qui se rapproche le plus de notre idée, c’est-à-dire une solution pratique pour laver un set de table. Le modèle Karlstein a cependant l'inconvénient de ne pas être écologique car alimenté en électricité.

C'est donc à notre équipe de mettre au point un tel produit !

Graphe des interacteurs (Diagramme de Pieuvre)

FP1 : Permettre à l’utilisateur de laver la vaisselle rapidement

FP1 : Permettre à l’utilisateur de laver la vaisselle rapidement

FC1 : Être sans danger et ergonomique

FC2 : S’adapter à la vaisselle

FC3 : Utiliser l’énergie musculaire de l‘utilisateur

FC4 : Posséder un appui résistant aux contraintes

FC5 : Être capable d’évacuer les résidus alimentaires

FC6 : Être étanche

FC7 : Résister à tout type de nettoyant vaisselle

FC8 : S’adapter à l’environnement extérieur

Tableau de caractérisation des fonctions usuelles

|

|

Valorisation |

Critère |

Niveau Critère |

Flexibilité |

|

FP1 |

Rapidement |

Vitesse |

1 min |

± 30 secondes |

|

FC1 |

Sans danger Ergonomique |

Arrête |

Chanfreinage de 5mm minimum |

F1 |

|

FC2 |

Vaisselle |

Type Nombre |

Assiettes, Couverts 2 par type |

F0 F0 |

|

FC3 |

Énergie |

Musculaire |

Accessible à tous |

F1 |

|

FC4 |

Appui Contraintes |

Stabilité Force d’appuis |

4 points d’appuis

|

F0 F0 |

|

FC5 |

Évacuer |

Rapidement |

< 30 secondes |

F2 |

|

FC6 |

Étanche |

Étanchéité |

100 % |

F0 |

|

FC7 |

Produit vaisselle |

Corrosion |

60% |

F1 |

|

FC8 |

Environnement extérieur |

Lumière Humidité |

Artificielle 30% |

F1 |

Notes concernant la flexibilité :

- Flexibilité nulle (F0) : niveau impératif

- Flexibilité nulle (F1) : niveau peu négociable

- Flexibilité nulle (F2) : niveau négociable

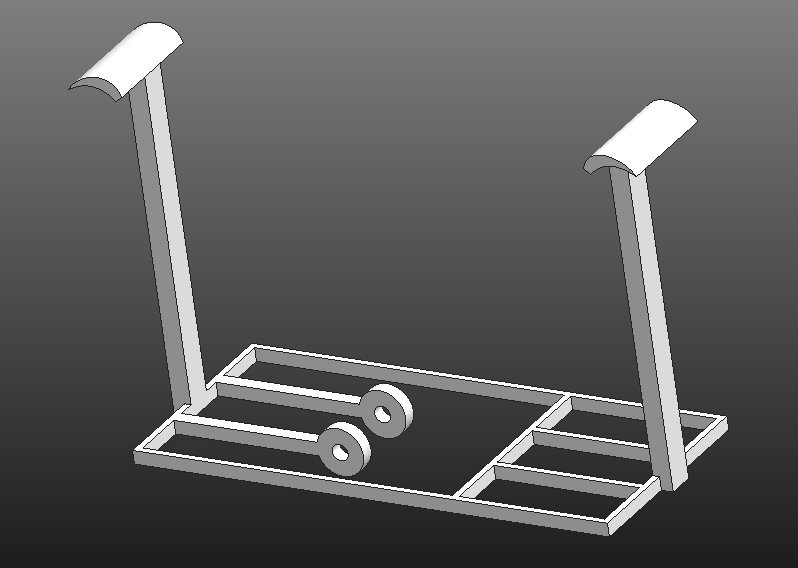

Pour répondre à cette analyse fonctionnelle, notre permière idée est de placer couverts et assiettes dans un carter principal qui sera en partie rempli d'eau et de savon. Les éléments à laver seront alors fixes et se sont les brosses qui vont bouger, par une action manuelle. Il s'agit de faire translater un support dans le carter sur lequel seront fixées les brosses. La vaisselle, fixe, sera alors nettoyée par les brosses en translation. Nous avons également décidé d'ajouter une rotation des brosses à assiettes pour un nettoyage optimal. Ainsi notre système doit assurer à la fois le maintien de la vaiselle en position fixe, la translation des brosses et la rotation de celles pour assiettes. Vous trouverez ci-dessous les réponses technologiques à ces 3 fonctions.

- Maintien en position de la vaiselle :

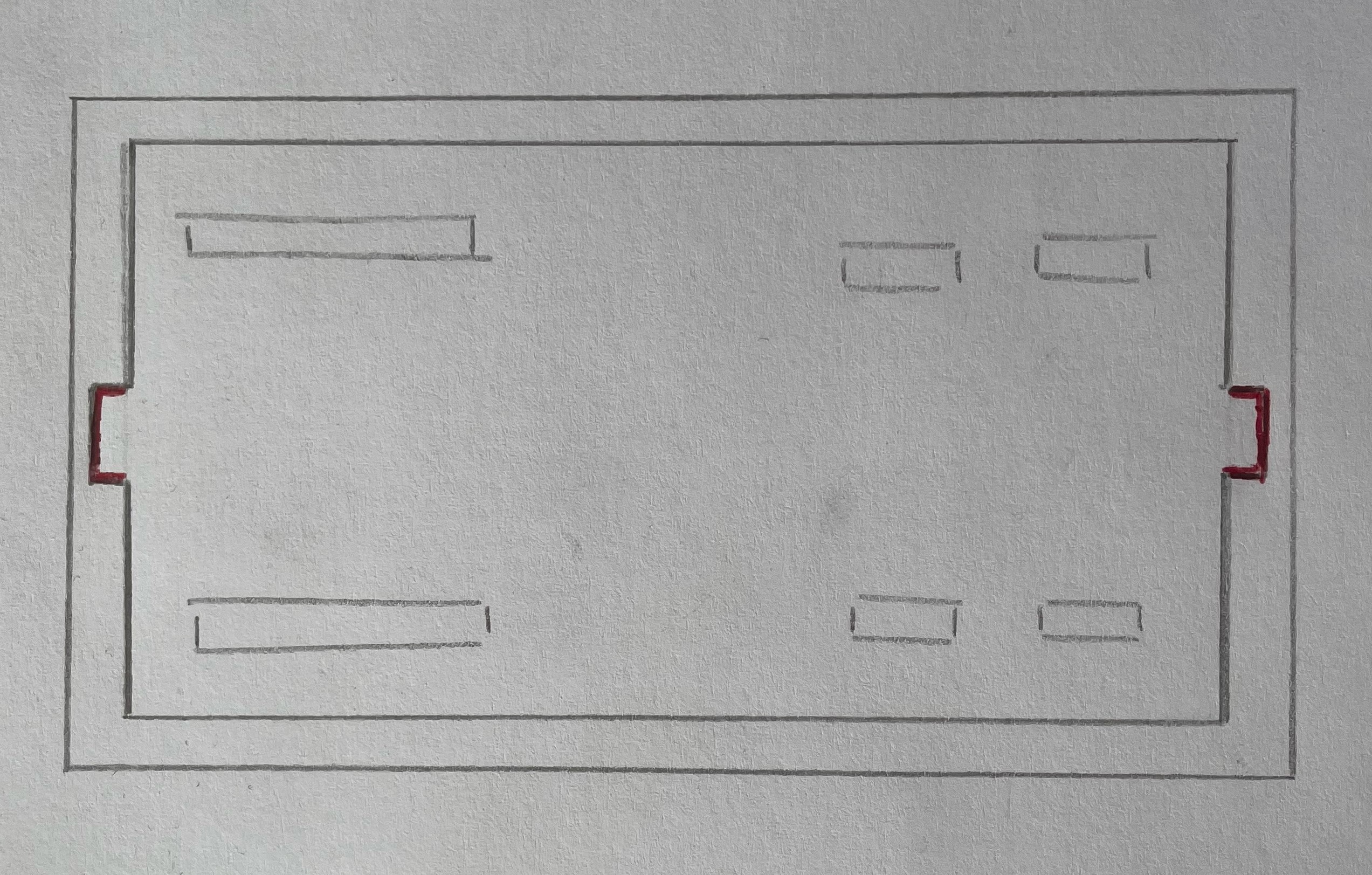

Pour réaliser cette fonction, il faut tout d'abord mettre en position les couverts et les assiettes dans le carter. Pour cela, il suffit de faire des encoches dans le fond du carter.

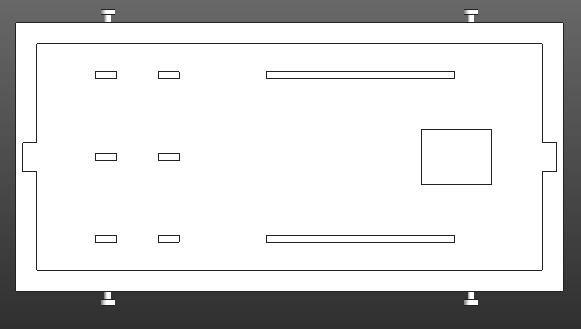

Pour les maintenir en position, nous optons pour un couvercle avec les mêmes encoches. La vaiselle est donc désormais placée et maintenue dans le carter principal.

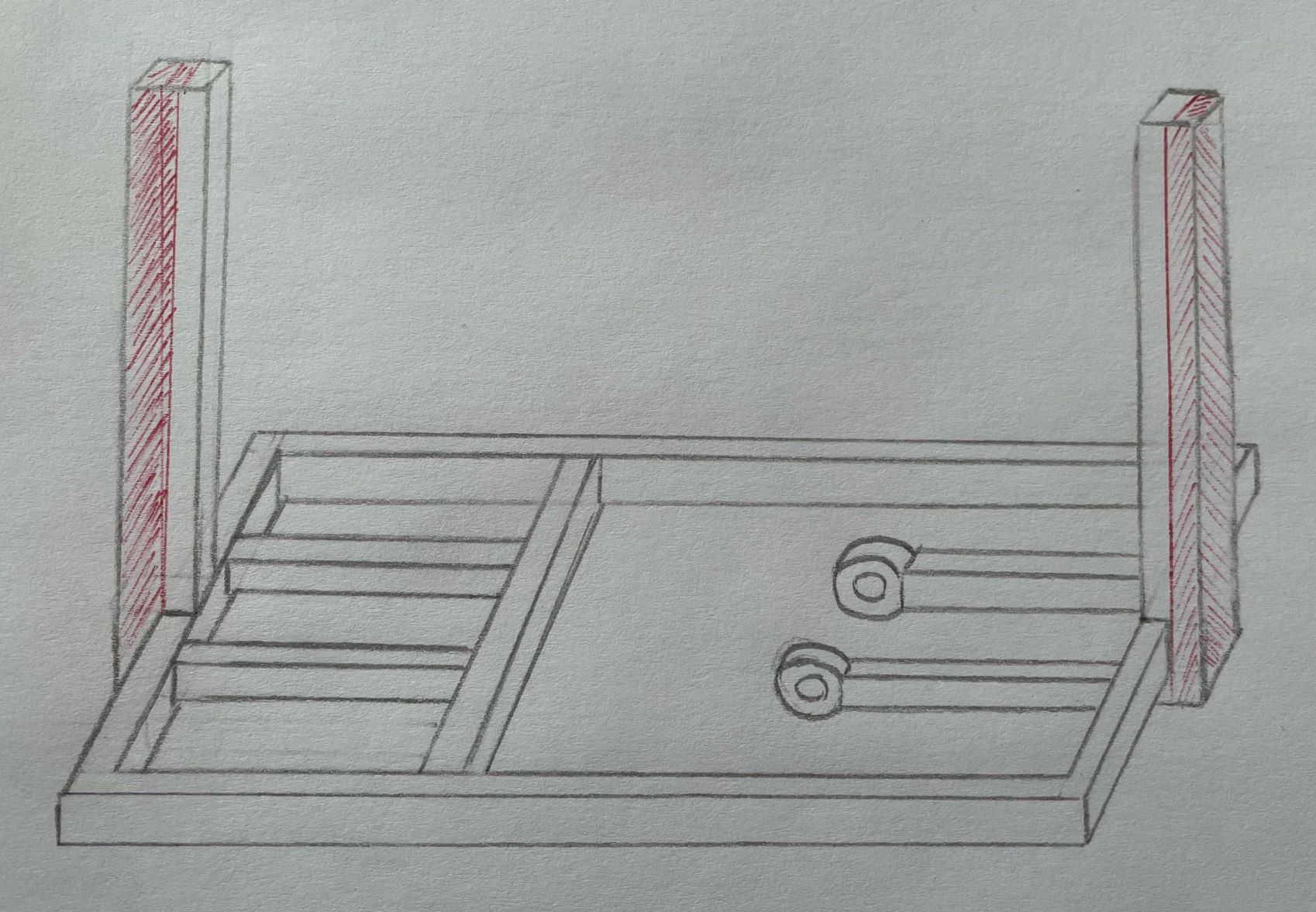

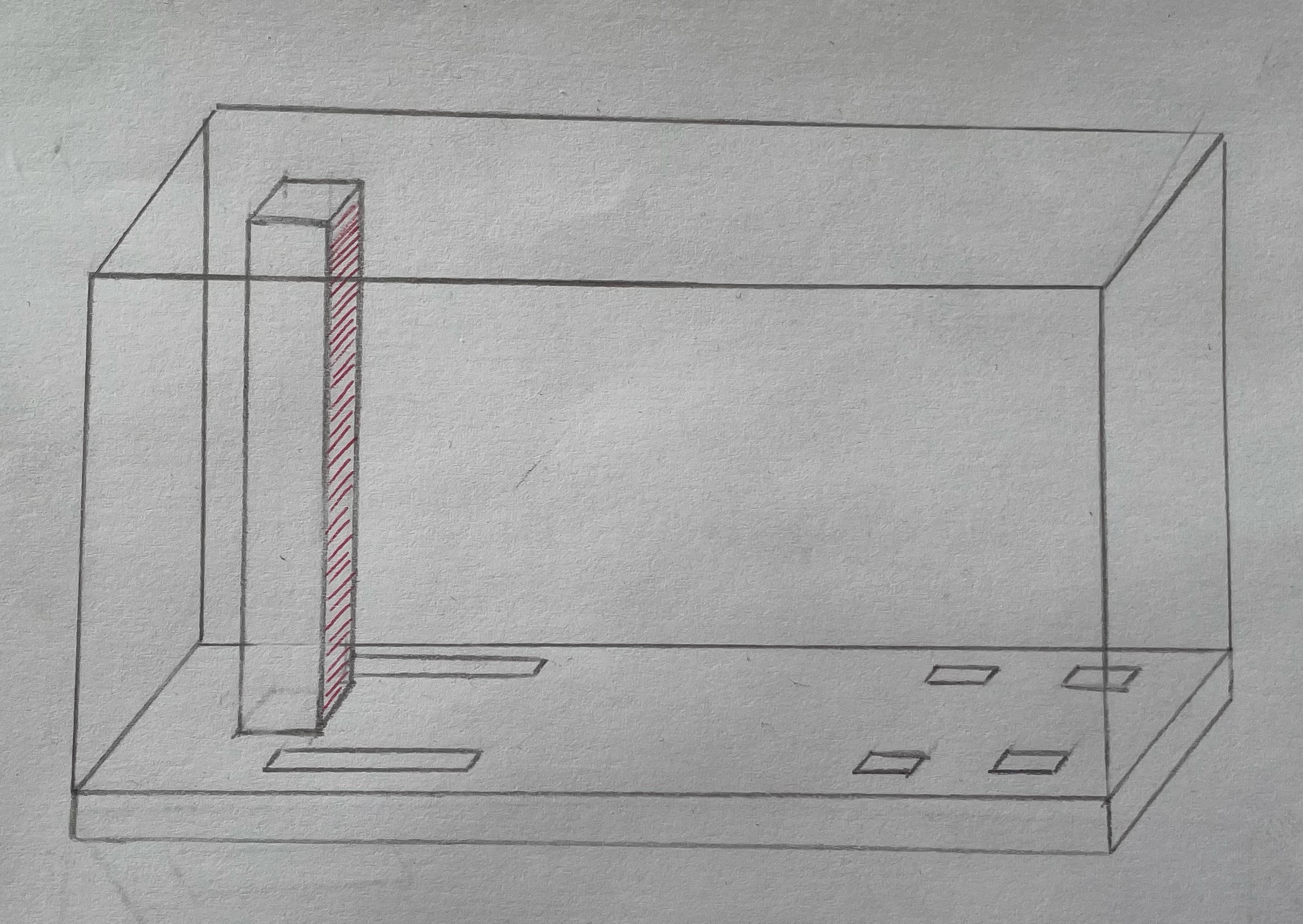

- Translation des brosses :

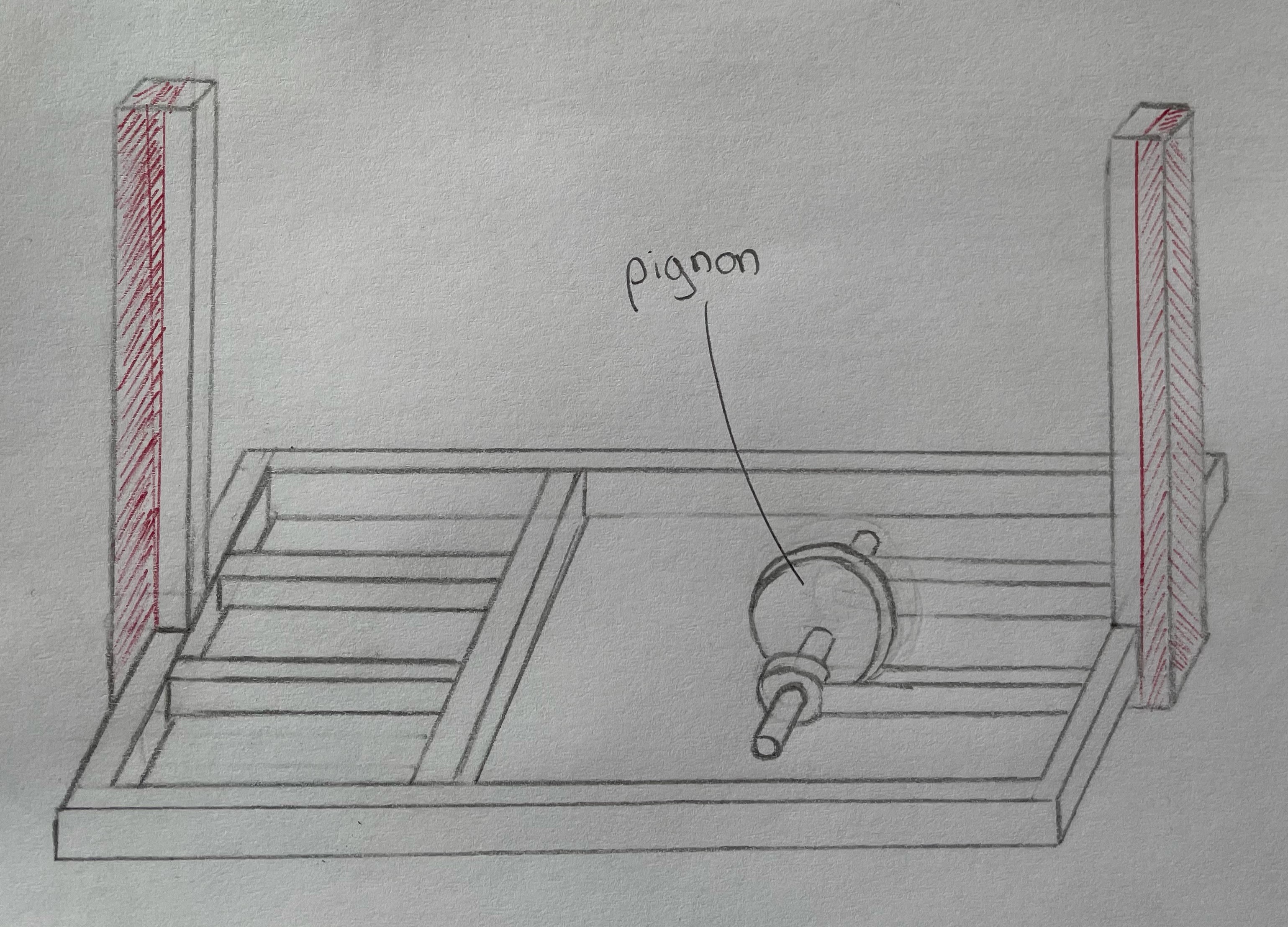

Toutes les brosses sont fixées sur un chassis. C'est ce dernier qui va translater par l'action manuelle de l'utilisateur. Le chassis doit donc être équipé de poignées pour être utilisé. Et ce sont les manches des poignées qui vont être guidées en translation à l'aide de rainures dans le carter.

- Rotation des brosses assiettes :

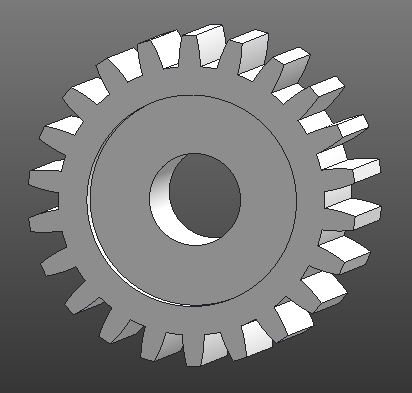

Pour assurer cette fonction, nous avons opté pour un système pignon crémaillère. Le chassis soutenant les brosses est déjà en translation, il est donc facile de faire apparaitre une rotation avec un pignon crémaillère. Les brosses des assiettes sont donc fixées aux extrémité de l'axe supportant le pigon.

Connaissant désormais les solutions technologiques que nous allons utiliser, nous devons dimensionner chaque partie constituant notre système.

Pour dimensionner le tout, nous avons mesuré des dimensions d'assiettes et de couverts. Le prototype est dimensionné pour des assiettes d'environ 230 mm de diamètre et des couverts de 230 mm de longeur. Une fois une dimension standard choisie, nous avons commencé à dimensionner les différentes pièces du prototype.

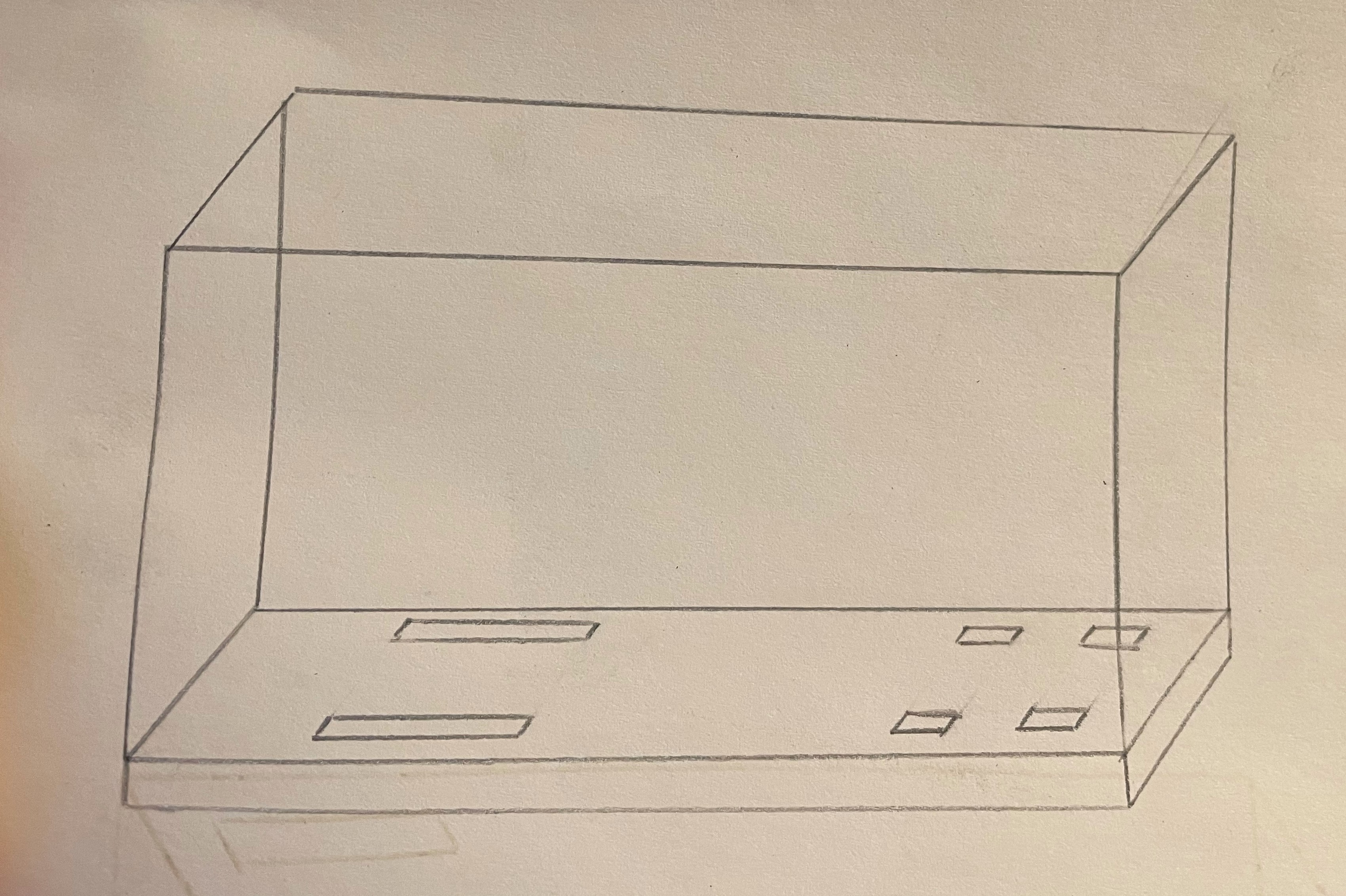

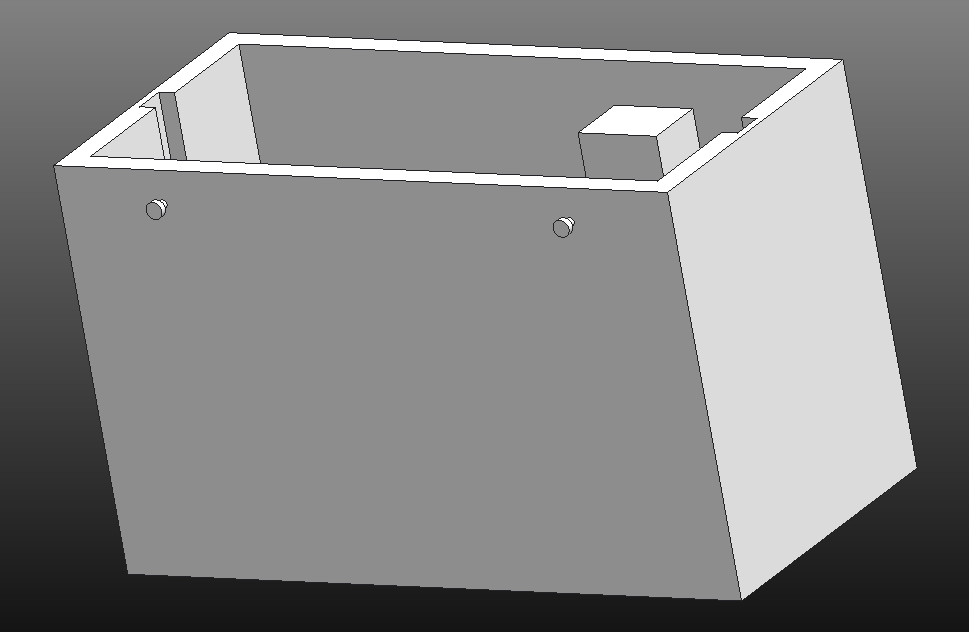

Le carter constitue l'élément central du WashNgrill. Il va effectivement permettre à la fois de maintenir les assiettes et couverts et de guider en translation le châssis qui supportera les brosses.

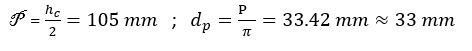

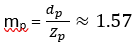

Une fois le carter terminé, nous disposions de la hauteur finale de la crémaillère, ce qui nous a permis de commencer à dimensionner le pignon. Pour obtenir son nombre de dents Zp, nous avons procédé de la manière suivante :

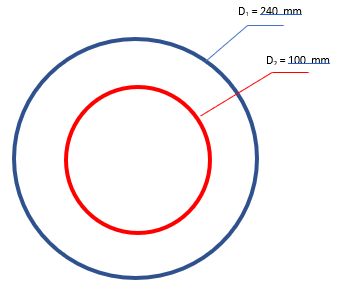

Le cahier des charges impose une longueur de crémaillère de 210 mm. De plus, on souhaite que pour un mouvement de translation (une montée ou descente), la brosse qui nettoie l’assiette fasse au minium 2 tours. On peut représenter la différence de taille entre la brosse et l'assiette grâce au schéma ci dessous :

Ainsi, cette différence de diamètre nous impose une longueur de poil de brosse de 70 mm.

D'autre part, puisque l'on souhaite que pour une longueur de crémaillère parcourue, le pignon fasse au moins deux tours, on a :

Avec : P le périmètre du pignon, dp son diamètre et hc la hauteur de la crémaillère. Pour déterminer Zp, on choisit de diviser le périmètre du pignon par 5 ce qui nous donne Zp = 22 dents.

On peut alors en déduire le module du pignon :

On obtient donc le tableau de caractéristique suivant :

|

Caractéristiques pignon (Zp = 22 dents) |

||

|

Caractéristiques |

Symbole ISO |

Valeur |

|

Vitesse angulaire |

ω |

|

|

Nombre de tours par minute |

n |

n1 (pignon), n2 (crémaillère) |

|

Module |

m |

m = 1,5 |

|

Pas primitif |

p |

p = *m ≈ 4,71 mm |

|

Nombre de dents |

Z |

Zp = 21 dents ; Zc = ? |

|

Rayon primitif |

r |

rp = |

|

Diamètre primitif |

d |

dp = m*Zp = 33 mm |

|

Largeur de la dent |

b |

b = k.m (7 ≤ k ≤ 12) |

|

Saillie |

ha |

ha = m = 1,5 mm |

|

Creux |

hf |

hf = 1,25.m = 1,875 mm |

|

Hauteur de dent |

h |

h = ha + hf = 3.375 mm |

|

Diamètre de tête |

da |

da = dp + 2.m = 36 mm |

|

Rayon de tête |

ra |

ra = |

|

Diamètre de pied |

df |

df = dp – 2,5.m = 29.25 mm |

|

Rayon de pied |

rf |

rf = |

|

Épaisseur de la dent |

s |

s1 = s2 = e1 = e2 = |

|

Interval |

e |

s1 + e1 = s2 + e2 = p |

|

Angle de pression |

α |

Valeur usuelle : α = 20° |

|

Rayon de base |

rb |

rb = |

|

Diamètre de base |

db |

db = dp.cos(α) ≈ 31.01 mm |

|

Pas de base |

pb |

pb = p.cos(α) ≈ 4.43 mm |

Nous avons ensuite modélisé le pignon sur CREO :

Analyse des efforts appliqués sur le pignon :

Une fois le dimensionnement terminé, nous nous sommes intéressés à la résistance du pignon aux efforts qui lui sont appliqués, en utilisant le modèle d'analyse du logiciel CREO.

En effet, le pignon se devait d'être assez solide afin de ne pas s'abimer ou même casser, après plusieurs passages le long de la crémaillère. Nous avons donc choisis, dès le départ de donner une forme légèrement arrondie aux cotés des dents du pignon et de la crémaillère, pour que les efforts soient mieux répartis.

Les résultats de l'analyse montrent que cette architecture peut être validée, car les calculs nous prouvent que la résistance élastique de l'ABS (1627 MPa) n'est pas atteinte dans les zones de frottement les plus importantes. Il ne devrait donc pas avoir de problème de casse sur le pignon, seulement si la crémaillère est bien positionnée lors de l'assemblage du prototype.

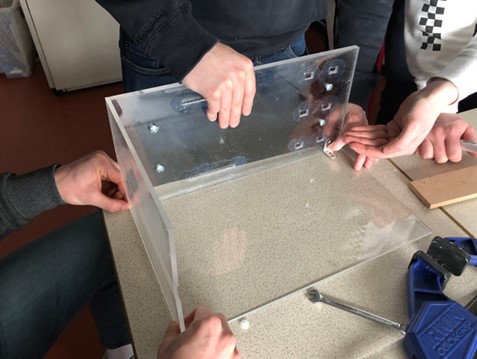

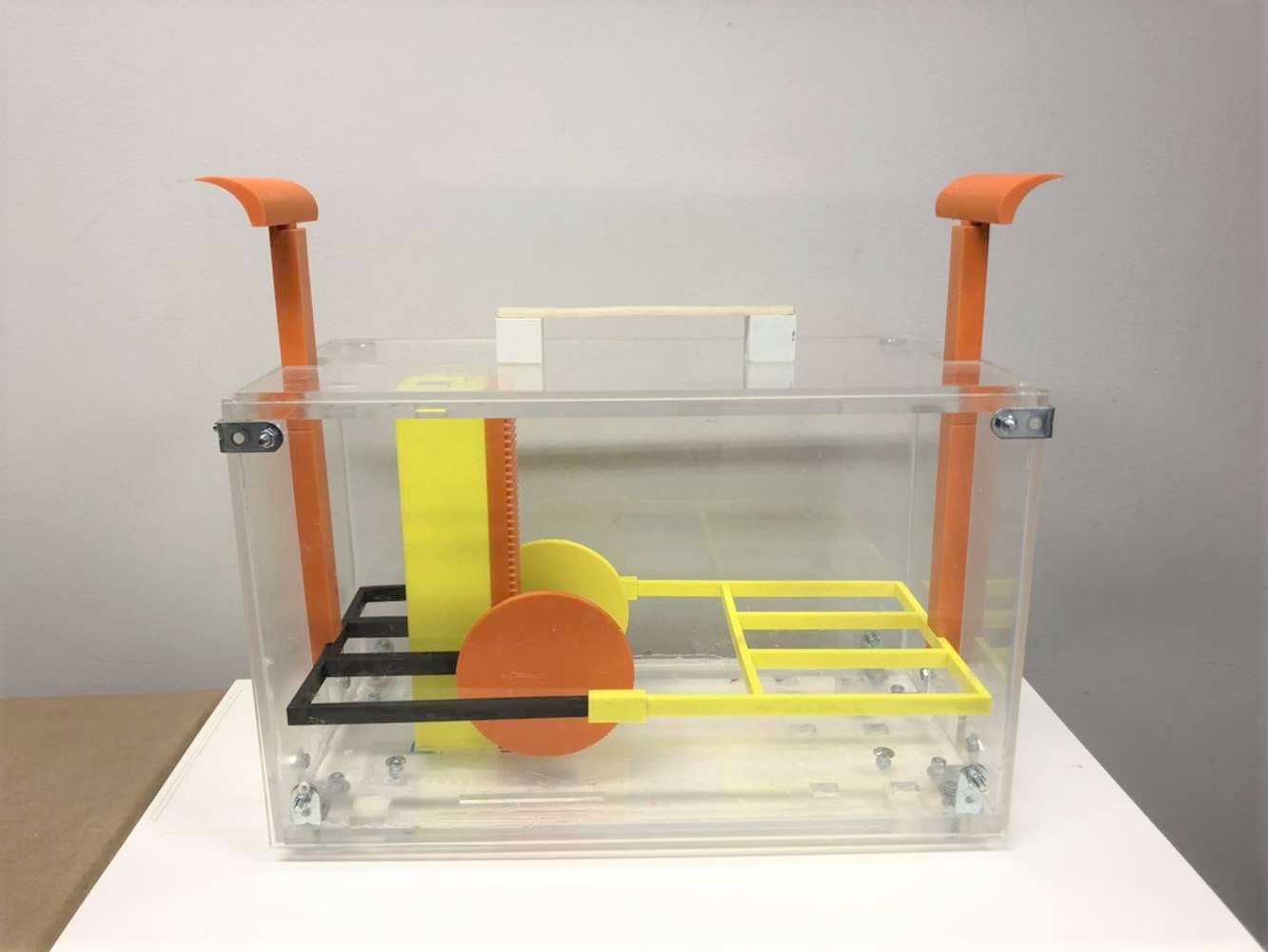

Une fois l'ensemble des pièces dimensionnées sur le logiciel de modélisation, nous avons dû attribuer un moyen de fabrication pour chacune d'entre elles :

- Pignon-crémaillère / poignées / chassis :

L'ensemble de ces pièces ont été obtenues par impression 3D. Nous avons été contraint de diviser certaines pièces, puis de les assembler par la suite car leurs dimensions n'étaient pas réalisables par l'imprimante 3D.

- Carter / couvercle :

Pour le carter, nous voulions qu'il soit transparent afin de voir le fonctionnement du système. Nous avons donc utilisé des plaques de plexiglass de 5mm d'épaisseur que nous avons découpé aux dimensions par découpe laser. Ensuite nous avons percé, puis assemblé les plaques avec des équerres. Pour finir le carter, nous avons ajouté du joint à douche pour assurer l'étanchéité.

Concernant le couvercle, nous avons également utilisé une plaque de plexiglass découpée par découpe laser.

Nous nous sommes rendus compte qu'il était très délicat de manipuler le couvercle une fois positionné (notamment pour le retirer). Pour remédier à ce problème nous avons ajouté une poignée.

- Prototype final:

Lien vers la vidéo d'essai du système

Ce projet fut très enrichissant car il nous a permis de travailler sur plusieurs aspects: L'innovation, l'analyse fonctionnelle et la conception. En effet, nous avons dû faire preuve d'imagination pour trouver un nouvel objet utile, mais aussi utiliser nos connaissances en analyse fonctionnelle, calculs, et CAO. Nous avons tout particulièrement apprécié utiliser nos connaissances théoriques pour pouvoir produire un objet réel. Ce projet a également été source d'apprentissage grâce à la découverte des différentes machines du FabLab.

Enfin, notre projet est le fruit d'un travail d'équipe. Nous sommes satisfaits et fiers de notre création, bien que nous n'ayons pas trouvé de brosses dans le commerce qui puissent s'adapter aux formes du châssis. Tout au long de la réalisation du projet, nous nous sommes adaptés aux imprévus, avons amélioré notre protoype, trouvé des solutions à certains problèmes, pour enfin parvenir à mettre en forme un mécanisme qui fonctionne.

L'équipe WashNgrill,

Jules, Louise, Jérémy, Thomas

BONUS : Avez-vous deviné la signification du nom de notre objet "WashNgrill" ?

Réponse : Vous l'aurez sans doute remarqué, le forme de notre objet et le système de glissement verticale avec deux poignées font penser à un grille-pain. D'où le WashNgrill !

Auteurs : Nettoyeur mécanique de set de table

Charvin Jérémy

Optimisation Produit -S3 - GM2 - Nettoyeur mécanique de set de table

FRIEH Louise

Optimisation Produit -S3 - GM2 - Nettoyeur mécanique de set de table

FROMONT Jules

Optimisation Produit -S3 - GM2 - Nettoyeur mécanique de set de table

oertel thomas

Optimisation Produit -S3 - GM2 - Nettoyeur mécanique de set de table