Solution aux contraintes liées à la mise en place du plateau sur le lit

Solution aux contraintes liées au support et au maintien de l’objet

Solution aux contraintes liées au rangement du système

Conclusion de l’étude de marché

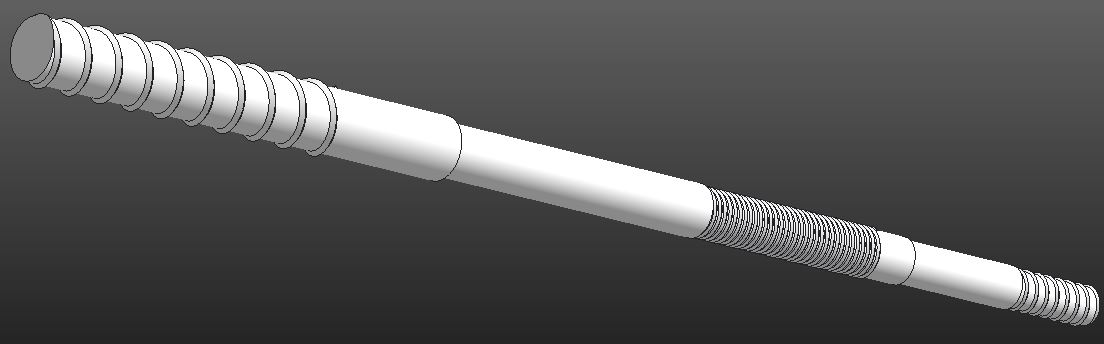

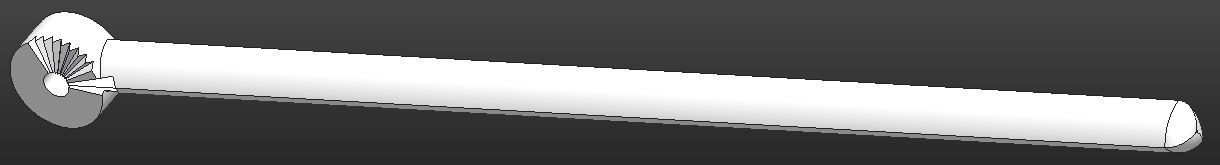

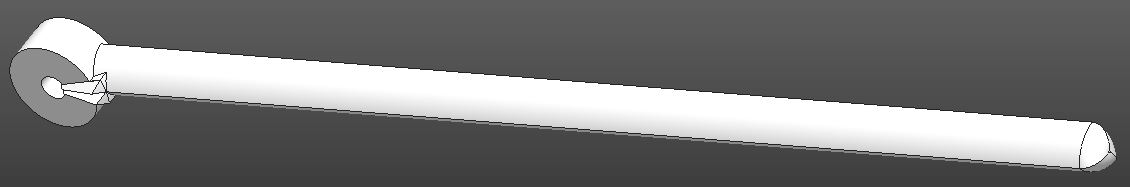

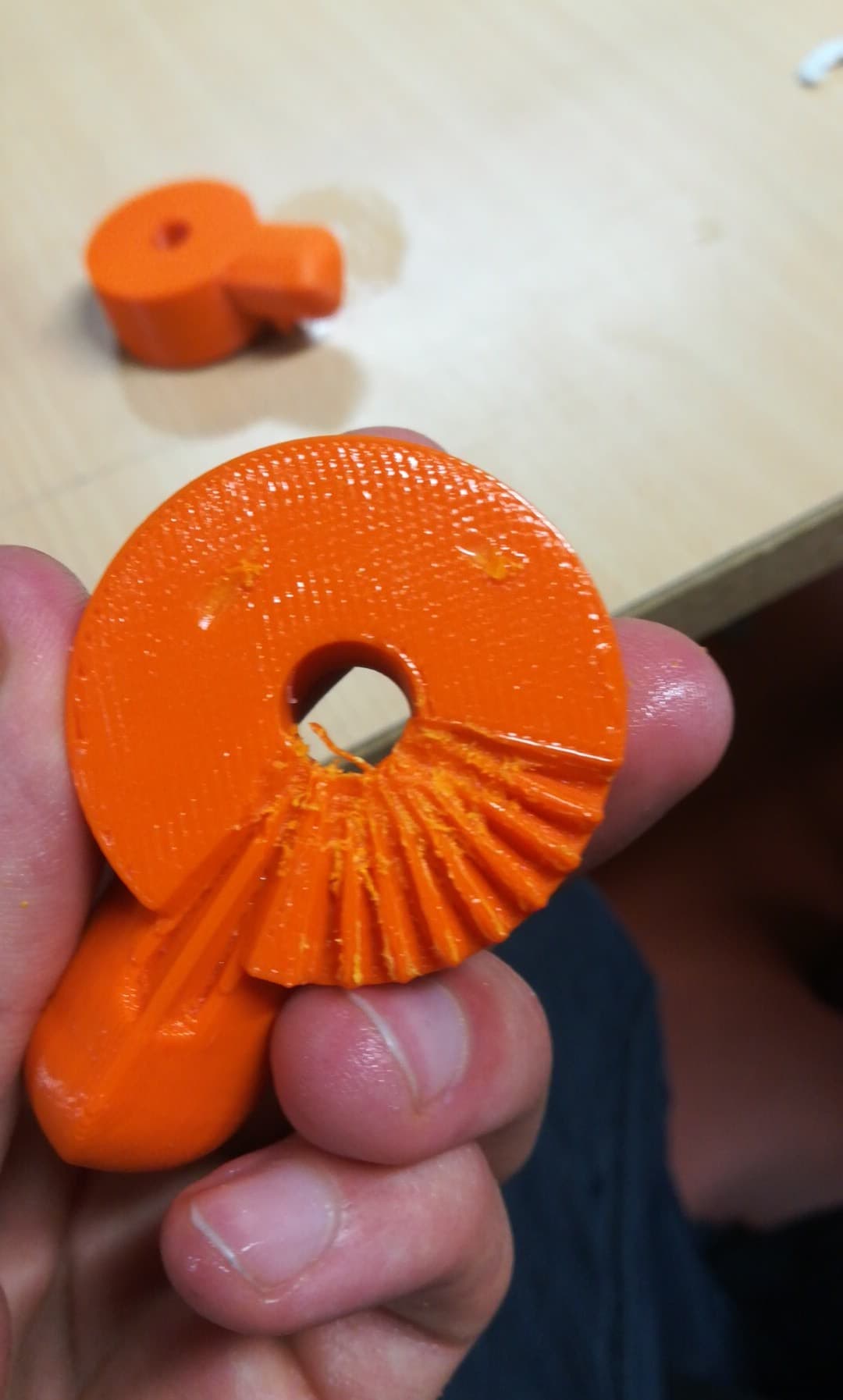

Croquis de l’axe et la molette

Pendant plusieurs jours nous avons demandé à nos familles, s’il y avait quelque chose, un objet qui pourrait leur être utile. Il fallait qu'il n’existe pas encore, ou du moins pas sous cette forme, mais dont elles auraient vraiment besoin.

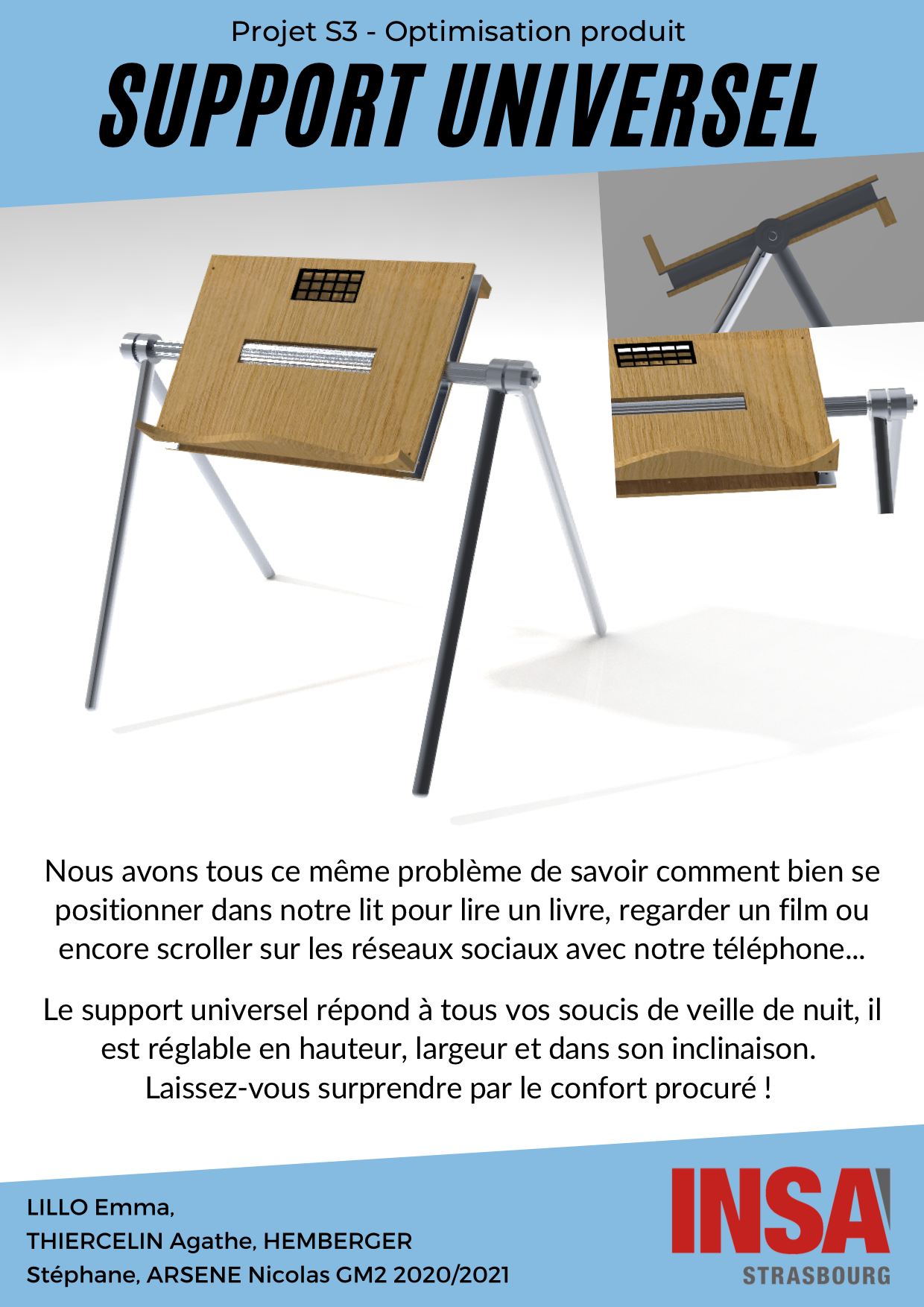

Nous avons eu l’idée de répondre à un certain besoin - l’éternelle question de comment se positionner dans son lit pour lire un livre, regarder un film ou encore scroller sur les réseaux sociaux avec notre téléphone. Nous avons donc décidé de conceptionner un support dit universel, car il est adapté à tout objet électronique (ordinateur, tablette, téléphone...) ou objet de lecture (magazine, livre...), se plaçant sur un matelas ou une table et offrant de nombreuses possibilités de réglages afin de s'adapter au mieux au plus grand nombre d'utilisateurs. En cette période de crise sanitaire généralisant la prise de notes pendant les cours à distance et le télétravail, notre projet répond également au besoin actuel de travailler confortablement depuis chez soi.

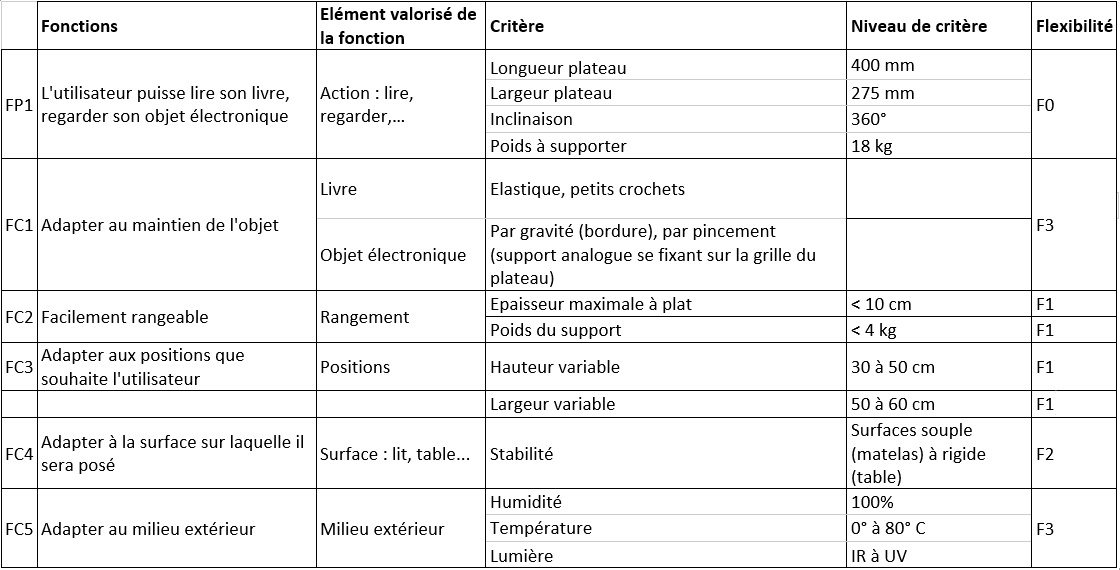

Nous avons donc analysé toutes les fonctions et les contraintes auxquelles notre support allaient devoir faire face.

FP1 : Permettre à l’utilisateur de lire, regarder son matériel (appareil électronique ou de lecture) confortablement

FC1 : S'adapter au maintien du matériel (appareil électronique ou de lecture)

FC2 : Être peu encombrant, facilement rangeable (par ex. à plat sous le lit)

FC3 : S’adapter aux caractéristiques physiques de l’utilisateur

FC4 : Posable sur le lit en garantissant une certaine stabilité sur le matelas (adaptation à la surface)

FC5 : S’adapter au milieu extérieur (lumière, température, humidité…)

Pour notre étude de marché, nous avons choisi de séparer en plusieurs catégories les différents problèmes que nous voulons résoudre, car aucun produit existant ne les résout tous. Vous trouverez ci-dessous les différentes solutions que nous avons trouvées. Elles sont accompagnées de liens redirigeant vers les sites sur lesquels nous les avons trouvées.

Support avec pieds aux deux extrémités du plateau

Mesa Para - Notebook Stand Tray For Sofa Bed Black (lien)

Trous d'aération pour l'ordinateur, beaucoup d'inclinaisons différentes possibles, peu encombrant pour le rangement

Trous d'aération pour l'ordinateur, beaucoup d'inclinaisons différentes possibles, peu encombrant pour le rangement

Grand moment de force quand l'ordinateur est posé sur le support, peu de place pour glisser ses jambes sous le plateau

Grand moment de force quand l'ordinateur est posé sur le support, peu de place pour glisser ses jambes sous le plateau

Support avec pieds se glissant sous le matelas

Sedao - Tablette d'appoint pour lit (lien)

Taille du plateau - assez grand pour poser un ordinateur ou un magazine

Taille du plateau - assez grand pour poser un ordinateur ou un magazine

Tablette sur le côté du lit, encombrant

Tablette sur le côté du lit, encombrant

Support avec pieds à roulettes, venant sous le lit

Canterbury - Tablette de lit inclinable avec roulettes (lien)

Réglage de l'inclinaison de la tablette, possibilité d'adapter ce système pour faire tourner le plateau à 360°

Réglage de l'inclinaison de la tablette, possibilité d'adapter ce système pour faire tourner le plateau à 360°

Gros support avec pieds, donc encombrant ; tous les lits n'ont pas l'espace nécessaire pour les faire passer dessous

Gros support avec pieds, donc encombrant ; tous les lits n'ont pas l'espace nécessaire pour les faire passer dessous

Support avec soutien de l'objet par gavité

Calicosy - Table de lit beige pour tablette (lien)

Relativement peu encombrant pour le rangement, grand plateau avec possibilité de réglage de l'inclinaison mais...

Relativement peu encombrant pour le rangement, grand plateau avec possibilité de réglage de l'inclinaison mais...

...qui est limitée (on ne peut pas regarder par en dessous par exemple, l'objet ne serait plus maintenu par la bordure inférieure), position de l'utilisateur limitée à la position assise.

...qui est limitée (on ne peut pas regarder par en dessous par exemple, l'objet ne serait plus maintenu par la bordure inférieure), position de l'utilisateur limitée à la position assise.

Support avec maintien de l'objet grâce à une pression latérale

Platyne - Support avec bras articulé smartphone (lien)

Bon maintien de l'appareil dans toutes les positions, peu encombrant

Bon maintien de l'appareil dans toutes les positions, peu encombrant

Support se limitant au téléphone, devient difficile pour des plus grands appareils, voire impossible pour maintenir correctement un livre ouvert sans l'abîmer

Support se limitant au téléphone, devient difficile pour des plus grands appareils, voire impossible pour maintenir correctement un livre ouvert sans l'abîmer

Support avec maintien de l'objet grâce à des bras articulés

Pasolo - Support de livre articulé sur pied (lien)

Maintien du livre en toute position, grande stabilité

Maintien du livre en toute position, grande stabilité

Support très encombrant, pas adapté pour un ordinateur portable ou une tablette

Support très encombrant, pas adapté pour un ordinateur portable ou une tablette

Support avec maintien de l'objet grâce à des élastiques

Etsy - Pupitre de lit (lien)

Maintien grâce à un élastique, mécanisme simple

Maintien grâce à un élastique, mécanisme simple

L'élastique peut géner la lecture, visibilité restreinte

L'élastique peut géner la lecture, visibilité restreinte

Support avec pattes en "Z" et liaisons pivot à ressorts

GrosBill - Support Aluminium pour Ordinateur Portable (lien)

Réglage de la hauteur des pieds, simple plateau pour le rangement (peu encombrant)

Réglage de la hauteur des pieds, simple plateau pour le rangement (peu encombrant)

Mécanisme difficile à modéliser, grand moment de force quand un ordinateur est posé sur le support

Mécanisme difficile à modéliser, grand moment de force quand un ordinateur est posé sur le support

Support avec pattes flexibles

Support téléphone "araignée" (lien)

Utilisation possible en position allongée, peu encombrant

Utilisation possible en position allongée, peu encombrant

Support se limitant au téléphone portable, poids supportable limité

Support se limitant au téléphone portable, poids supportable limité

Cette étude de marché nous a permis d'identifier les avantages et les inconvénients des différentes solutions déjà existantes afin de nous en inspirer pour l'élaboration de notre système qui regroupera toutes les fonctionnalités qui nous intéressent. Nous nous sommes aussi rendus compte qu'il existait plusieurs solutions pour ces besoins, mais qu'aucune d'entre elles ne répondait à toutes les utilisations en même temps. Cela nous a donc motivés pour la réflexion autour de la conception de notre support universel.

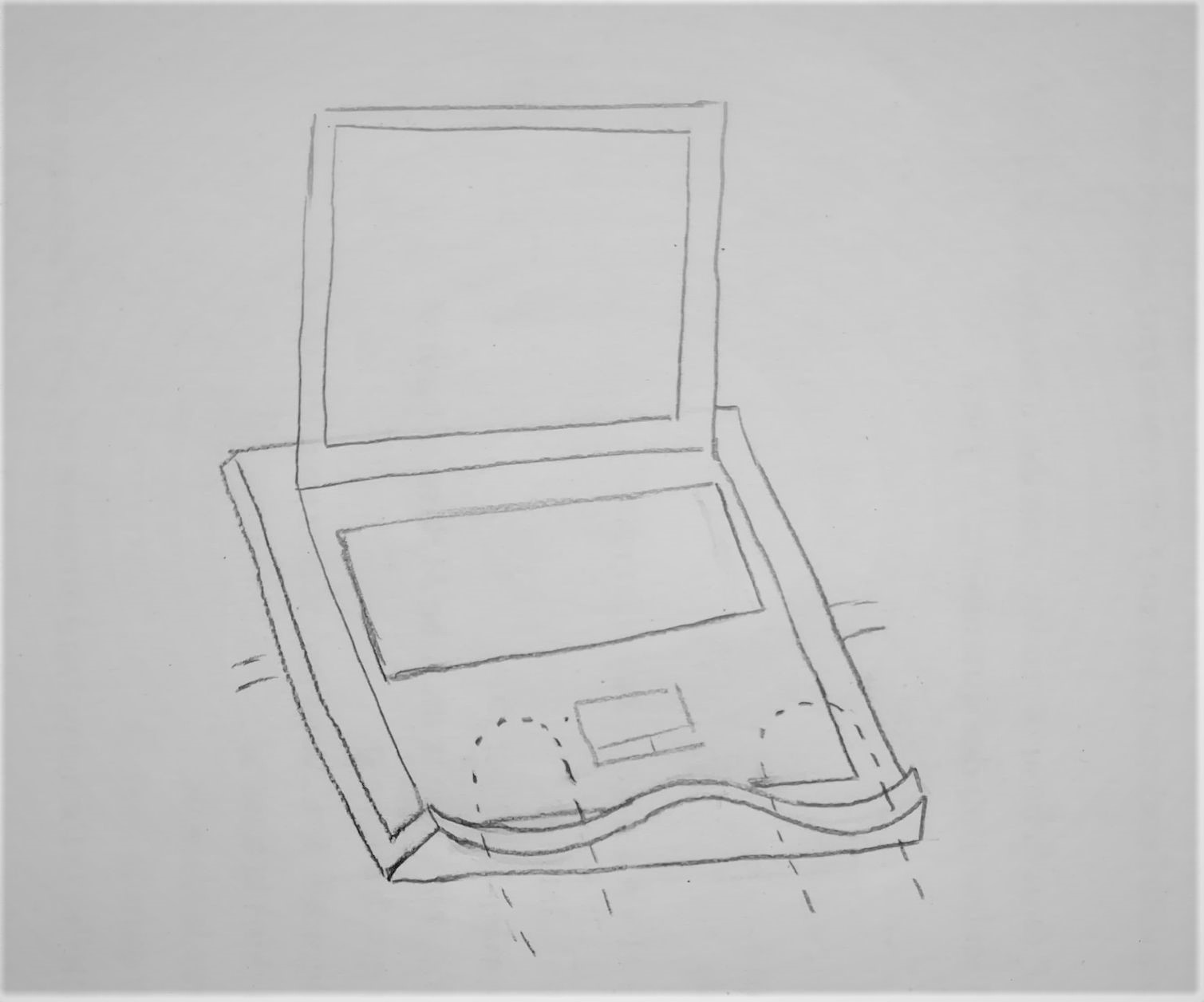

Nous avons donc débuté les croquis de notre système, chacun s'occupant donc de la partie qui lui a été confiée. Voici ce à quoi nous voulions qu'il ressemble :

Voici la vue eclatée du système que nous voulions créer.

Il est composé des pièces suivantes :

- deux plateaux (d'un côté pour les objets éléctroniques et l'autre pour les livres et les magazines)

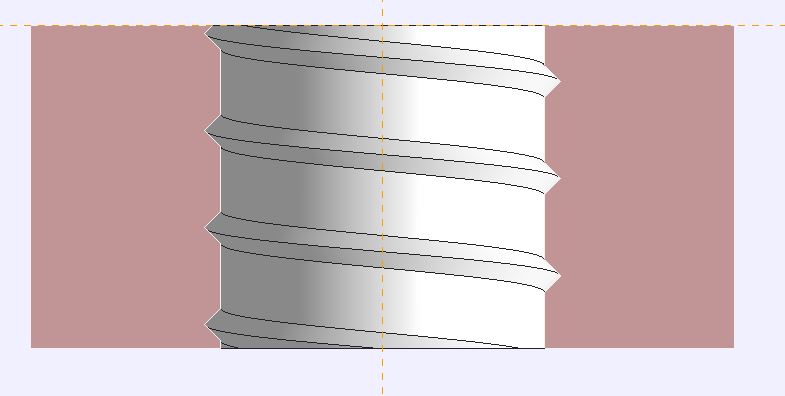

- deux axes, filletés à plusieurs endroits (positionnés de façon symétrique par rapport à la molette)

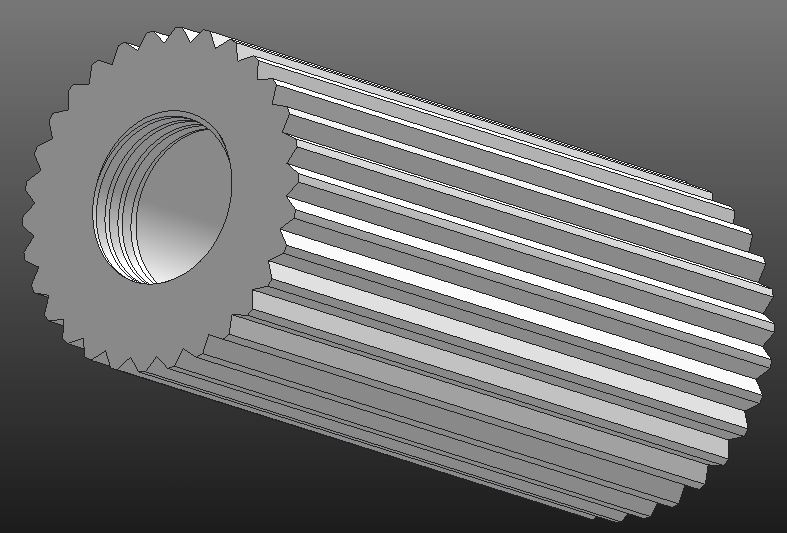

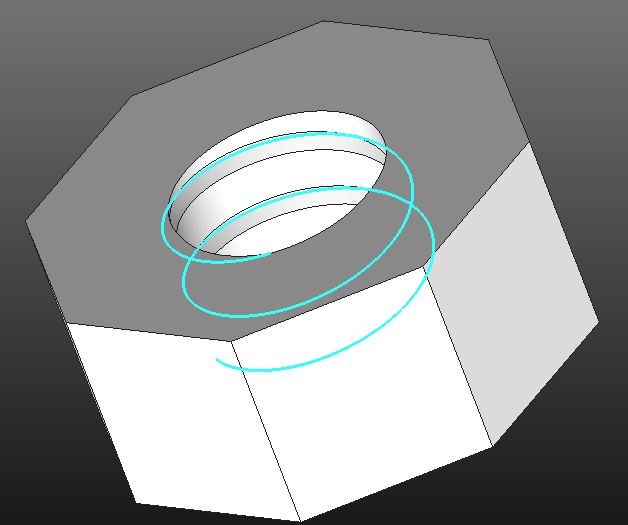

- la molette taraudée permettant l'écartement des axes en la faisant tourner depuis le trou central des plateaux

- les pieds (deux de chaque côté)

- des écrous pour faire tenir le plateau et les pieds

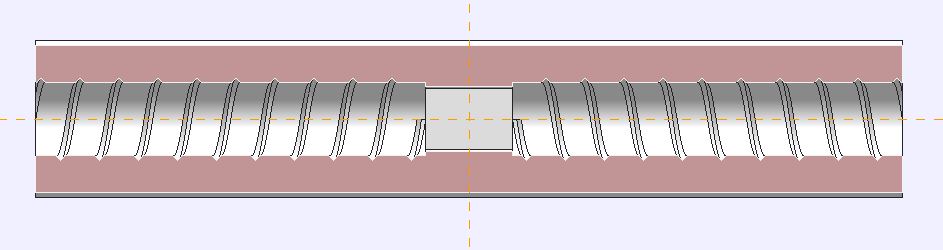

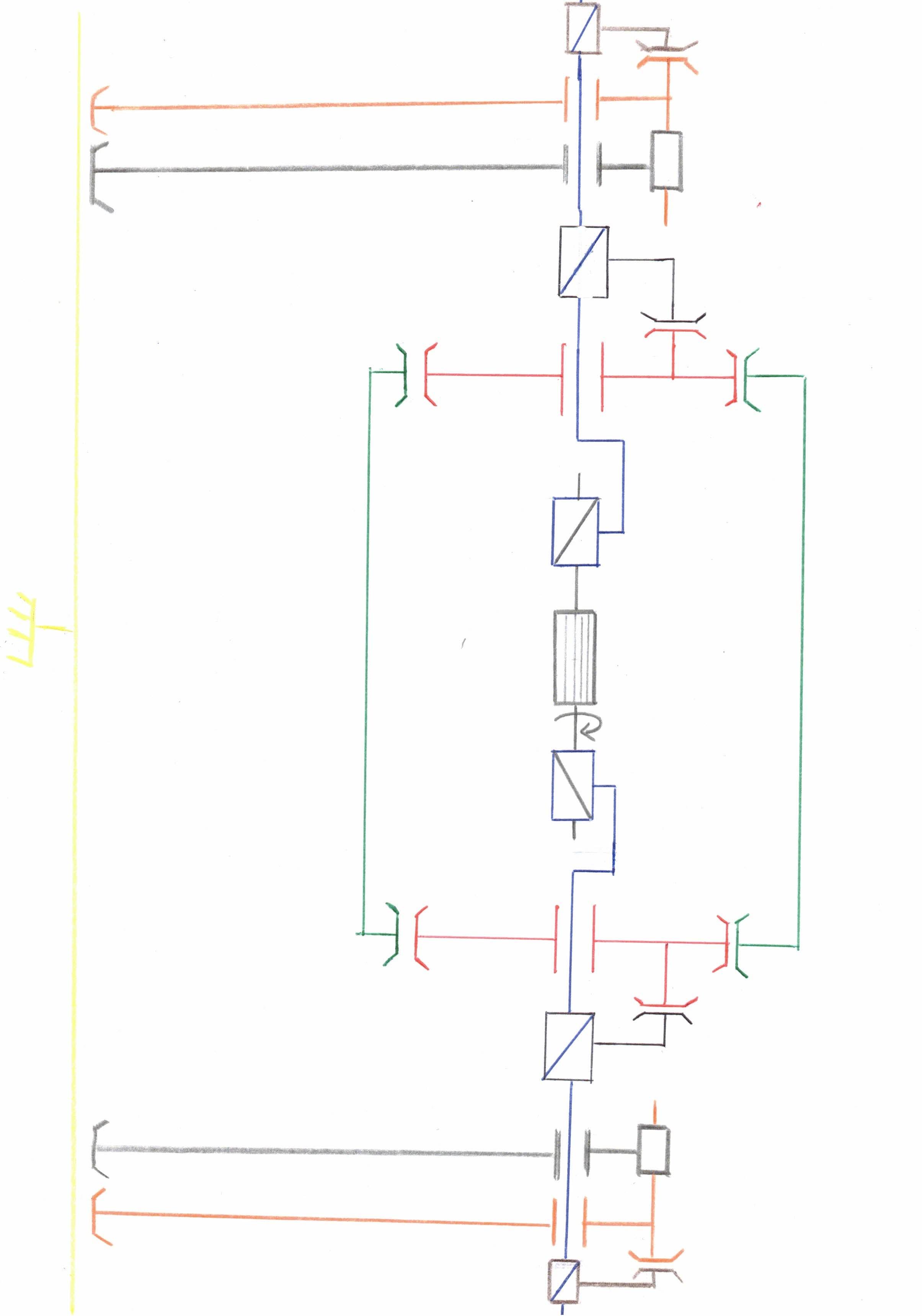

Voici le schéma cinématique de notre système :

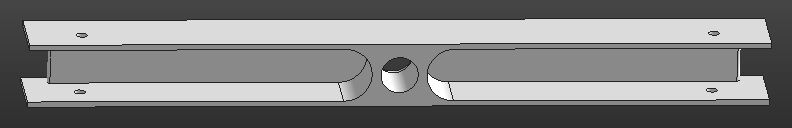

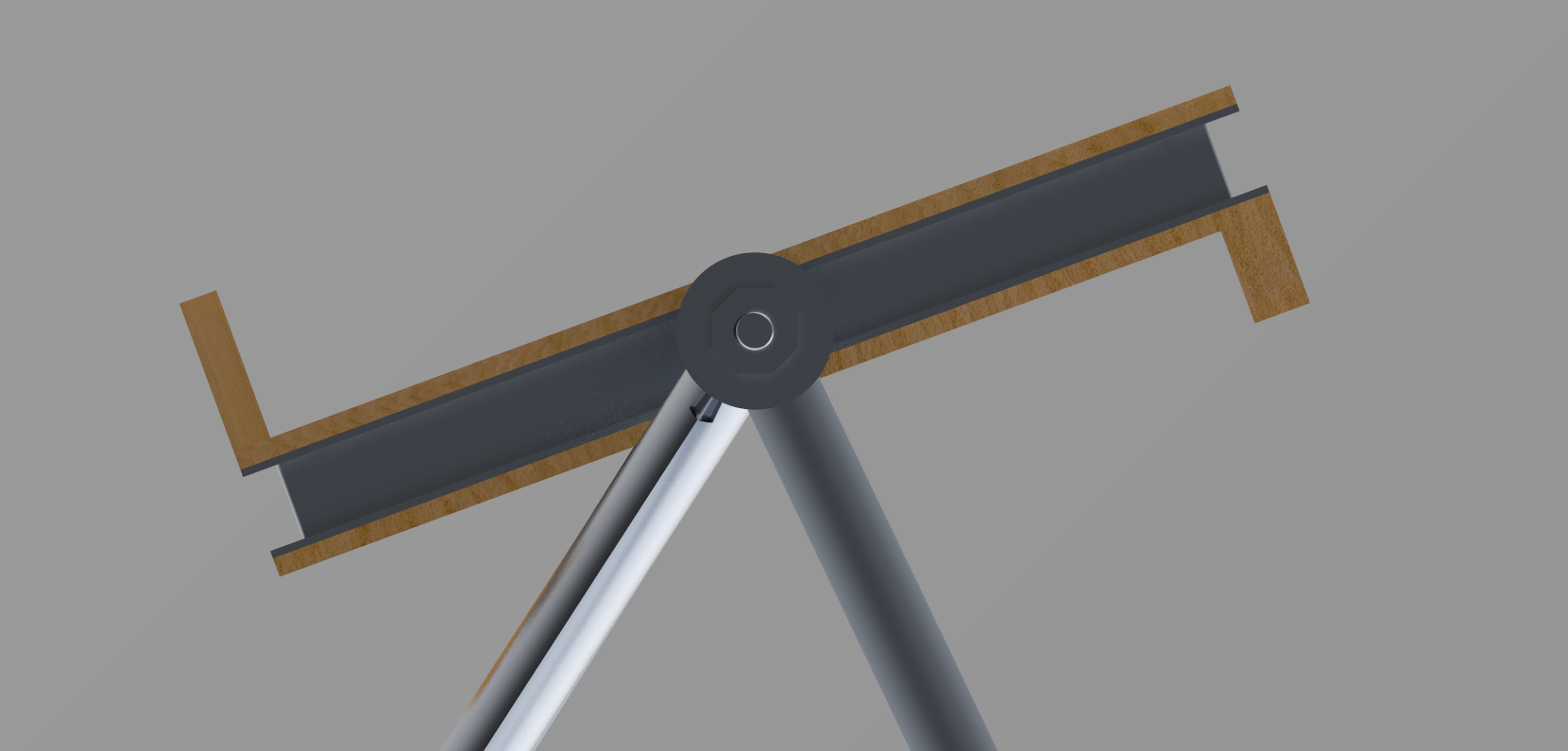

Solution mécanique retenue pour le réglage de la hauteur du plateau.

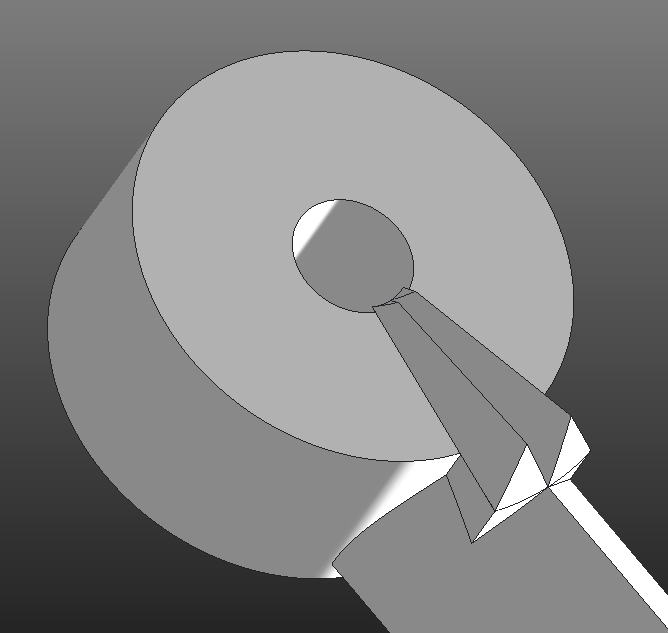

Il s'agit de deux pieds de chaque côté du plateau, qui sont fixés sur l'axe central. Le pied peut se fixer sur différents crans du pied de repère (chaque cran fait 11°) : cela permet d'écarter les pieds entre 33° et 111°, ce qui correspond à une hauteur du plateau entre 296 mm et 501 mm, soit entre 30 et 50 cm environ (d'après un calcul simple de trigonométrie).

Solution mécanique retenue pour le réglage de l'écartement latéral des pieds.

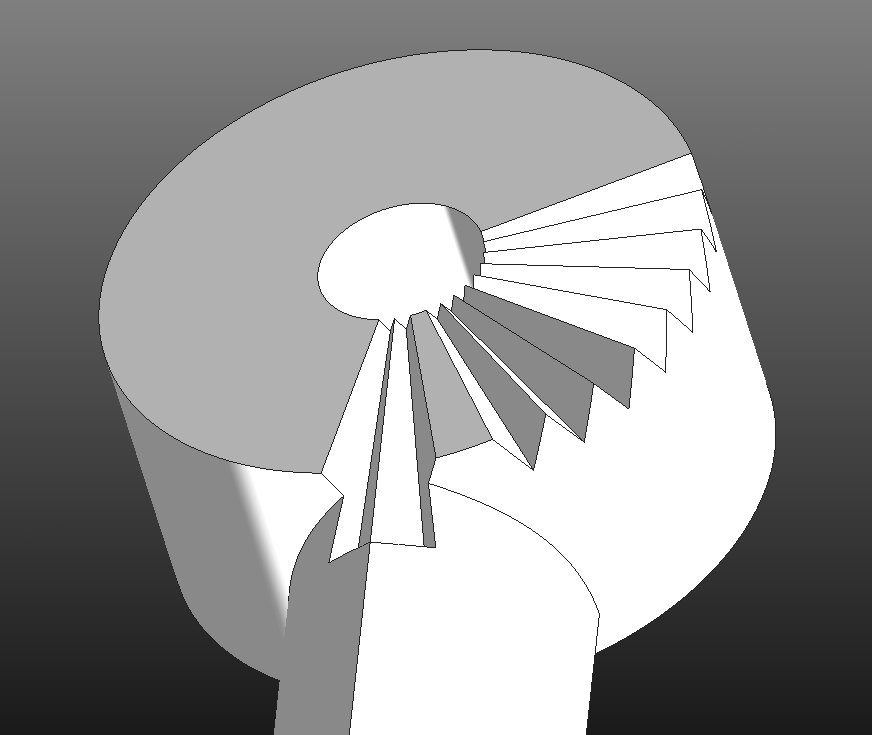

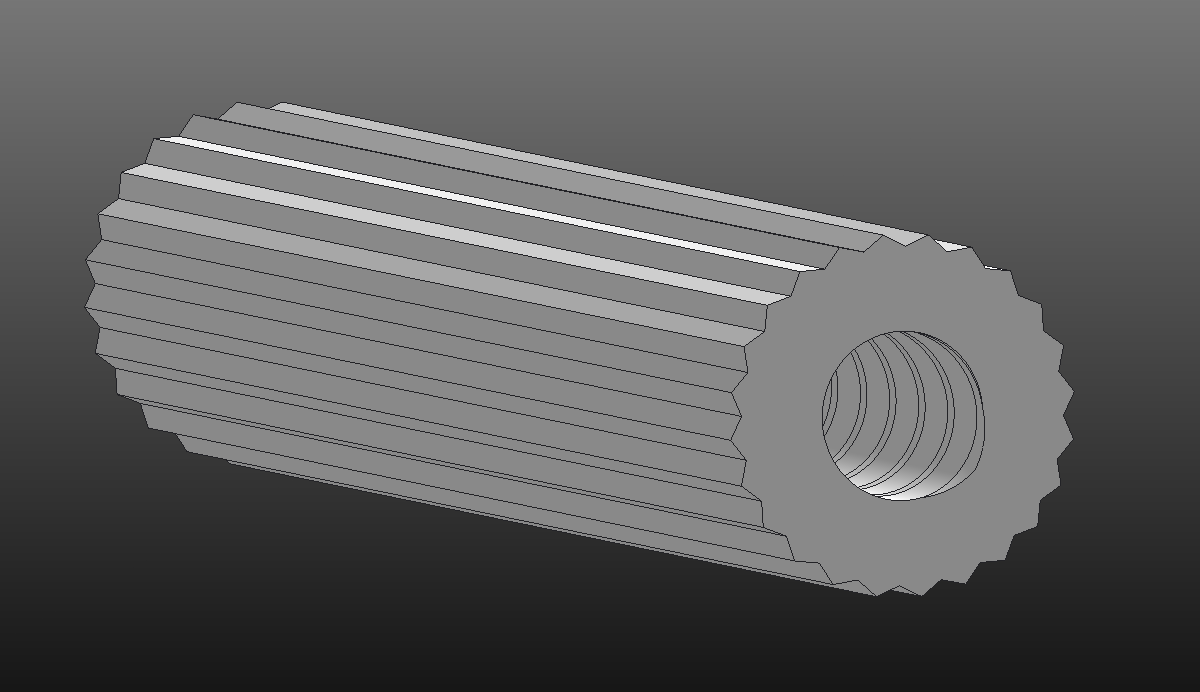

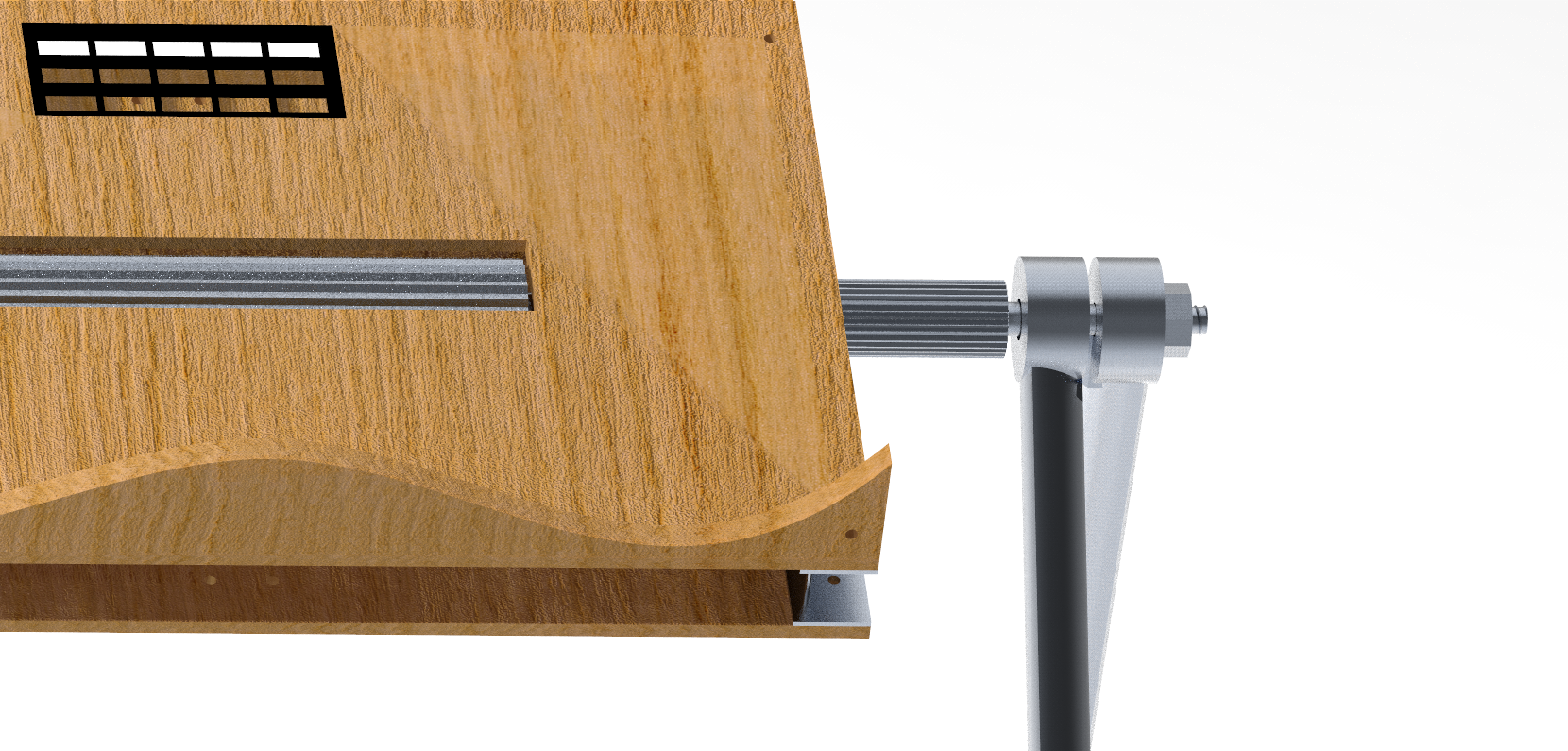

La molette se compose d'une partie taraudée avec un filet à droite, et d'une autre partie taraudée avec un filet à gauche. Nous avons également deux axes, l'un fileté à droite et l'autre fileté à gauche. Ainsi, en tournant la molette, on peut rapprocher ou écarter les axes (et par extension, les pieds qui sont fixés à l'extrémité des axes).

En réalisant un filetage d'un pas de 9 sur chacun des axes, les pieds s'écartent de 18 mm lorsque l'on fait un tour de molette.

L'axe est dimensionné de telle sorte que la distance entre les pieds latéraux soit comprise entre 50 et 60 cm.

Nous limitons la rotation du plateau grâce à un système de serrage (un boulon sur le croquis, qui se transformera en entretoise filetée par la suite).

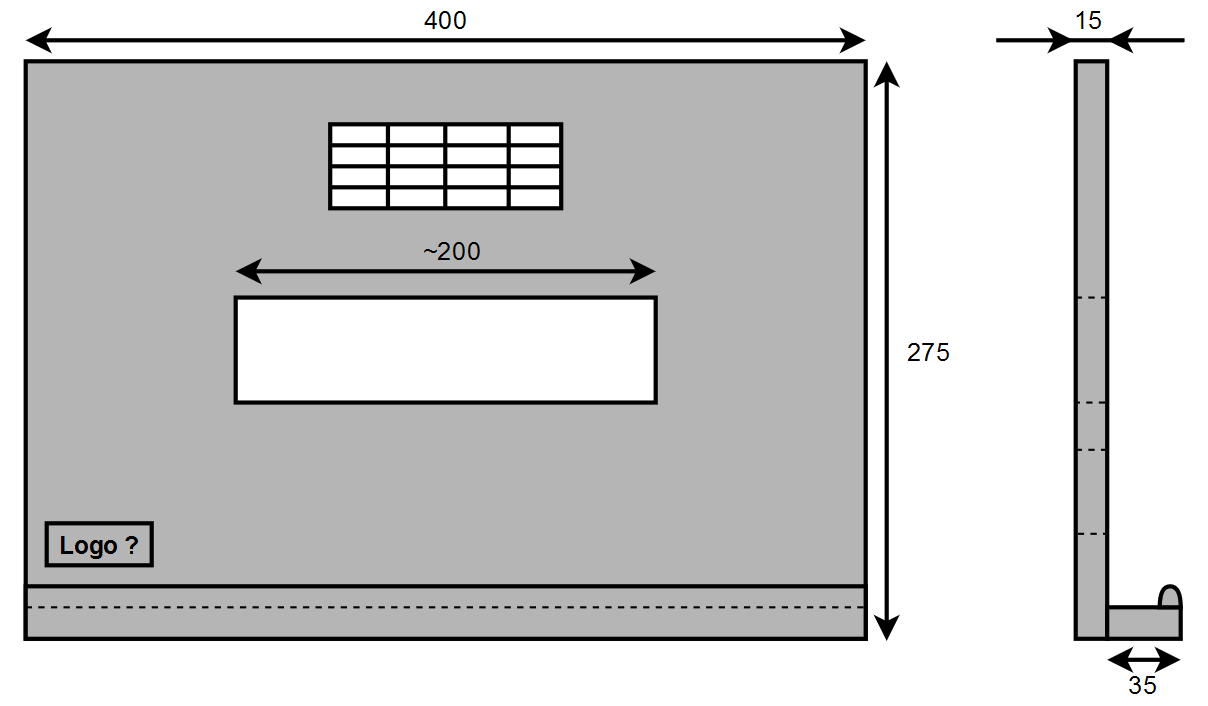

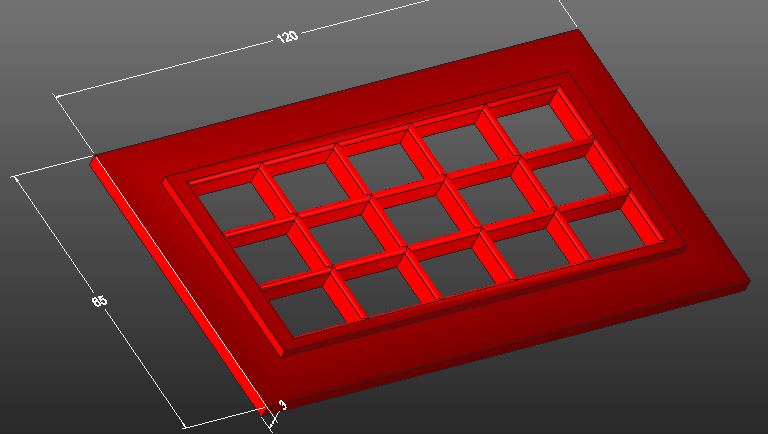

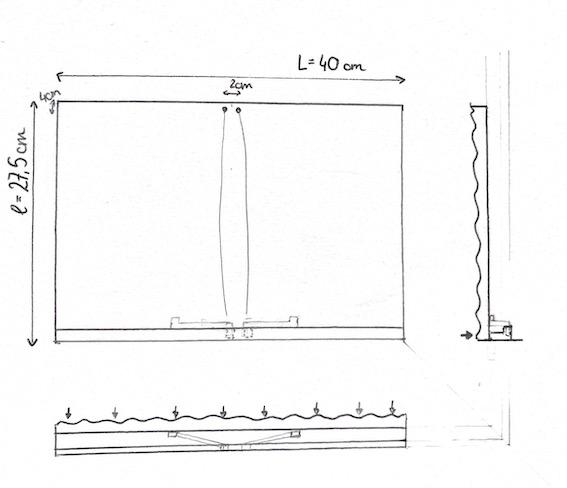

A droite, nous avons le plateau pour les livres et à gauche le plateau pour les appareils électroniques. Les deux plateaux auraient une surface identique (Lxl = 400 x 275 mm), de sorte à pouvoir acceuillir des magazines jusqu'au format A4 et des ordinateurs jusqu'à 17 pouces. Ils ont tous deux une bordure inférieure afin de supporter naturellement le livre ou l'appareil en cas de faible inclinaison. Les deux plateaux comporteraient un espace rectangulaire vide en leur centre, qui permet à l'utilisateur d'accéder à la molette.

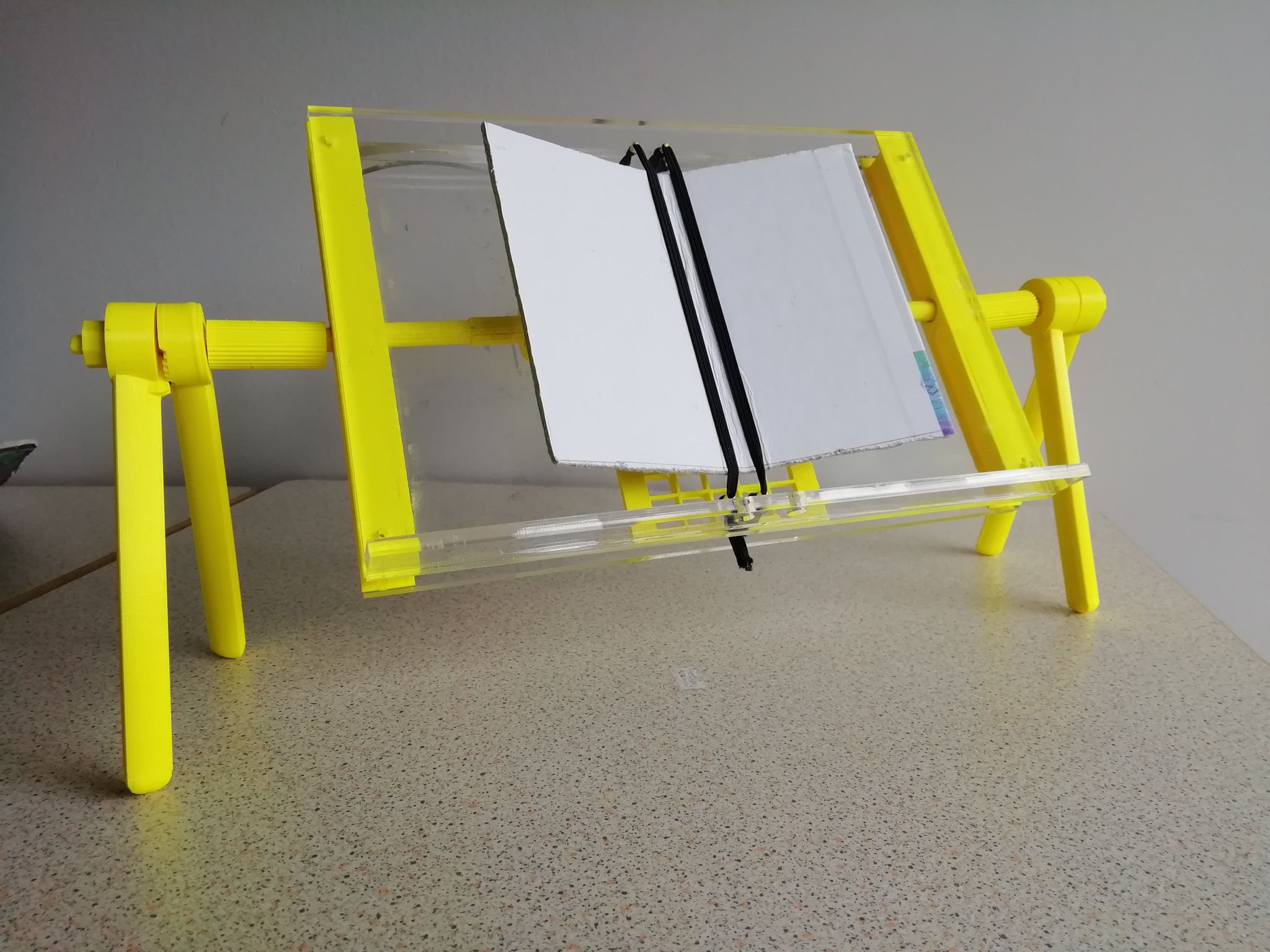

Pour le plateau de la partie livre et magazine, nous nous sommes inspirés de l'étude de marché avec une contrainte en plus qui est de pouvoir lire allongé en regardant vers le haut. La solution retenue est composée de deux élastiques et de deux barres munies d'un ressort. Les deux élastiques ne sont pas serrés au maximum de sorte à ne pas abîmer le livre, ils sont accrochés dans la verticale au milieu pour ne pas cacher de lignes de lecture. Les deux barres sont attachées et maintiennent le livre ou le magazine grâce à leur ressort dans la bordure.

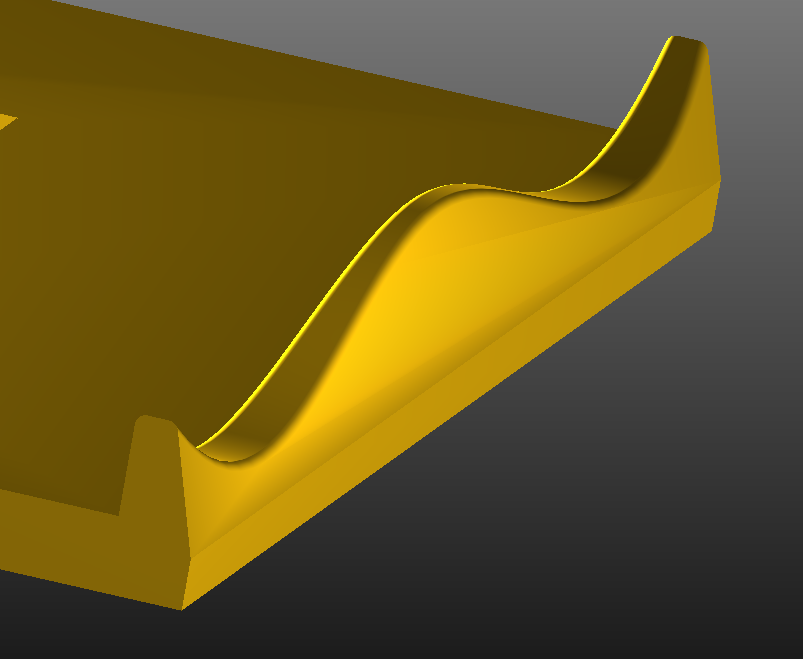

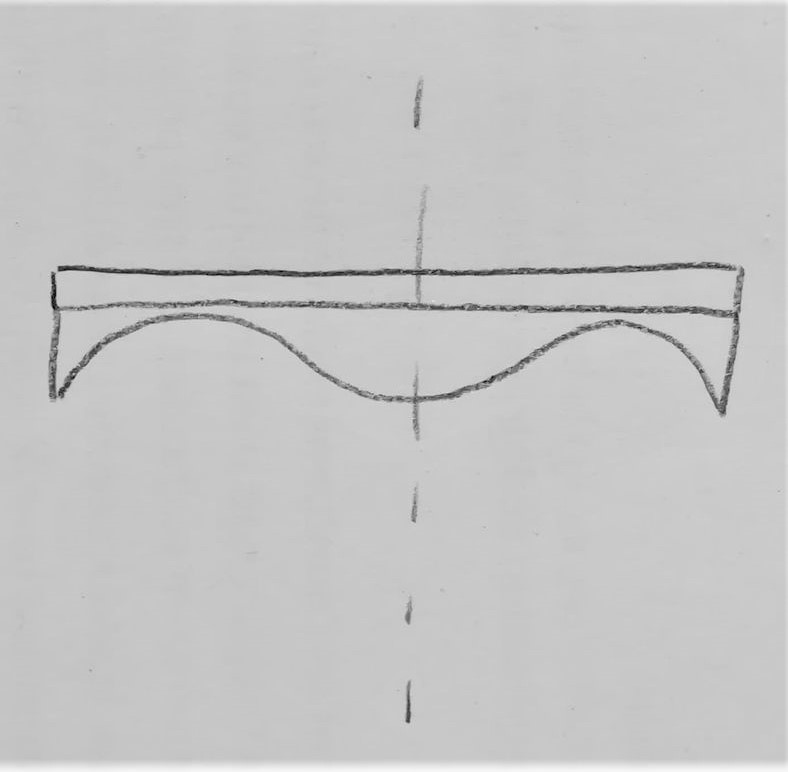

Pour le plateau de la partie appareils électroniques, nous pensions ajouter une petite nervure arrondie afin de supporter le téléphone ou la tablette en cas d'inclinaison verticale (l'appareil serait soutenu par gravité). Cependant, après le début des modélisations, nous nous rendons compte qu'une telle nervure ne permettrait pas de taper confortablement sur le clavier de l'ordinateur. C'est pourquoi nous avons retravaillé cette bordure inférieure comme ci-dessous :

Nous pensons que l’utilisation d’un ordinateur à une inclinaison de plus de 45° soit assez inconfortable, c’est pourquoi nous ne cherchons pas de moyens pour supporter le PC autrement que par la gravité. Cependant, si l’utilisateur souhaite par exemple regarder son téléphone ou sa tablette en étant complètement allongé et en regardant vers le haut, il est possible pour lui d’accrocher son appareil sur la grille d’aération (grille au-desus de l'espace pour la molette) grâce aux mêmes supports de téléphone que ceux utilisés en voiture. On pourrait penser à fournir ce support annexe avec notre support universel ou le vendre séparément.

La modélisation a été réalisée "en tâtonnant", notamment pour choisir des dimensions et adapter les autres composants en conséquence et en changeant la géométrie des pièces en fonction de l'étude des efforts sur l'assemblage.

Au cours de la modélisation, nous nous sommes aussi rendu compte de certains problèmes auxquels nous n'avions pas pensé, comme par exemple l'ordre de montage de notre assemblage. Par exemple, si nous effectuons une pièce monobloc pour les deux plateaux, il nous aurait été impossible de monter l’ensemble sans détruire de pièces.

Les pièces ont beaucoup changé au cours du semestre. Nous nous sommes concentrés sur les aspects fonctionnels au début, et avons amélioré le rendu et l'optimisation des pièces au fur et à mesure.

Voici des captures d'écran de certaines de nos pièces que nous avons modélisées :

|

Axe filleté trois fois

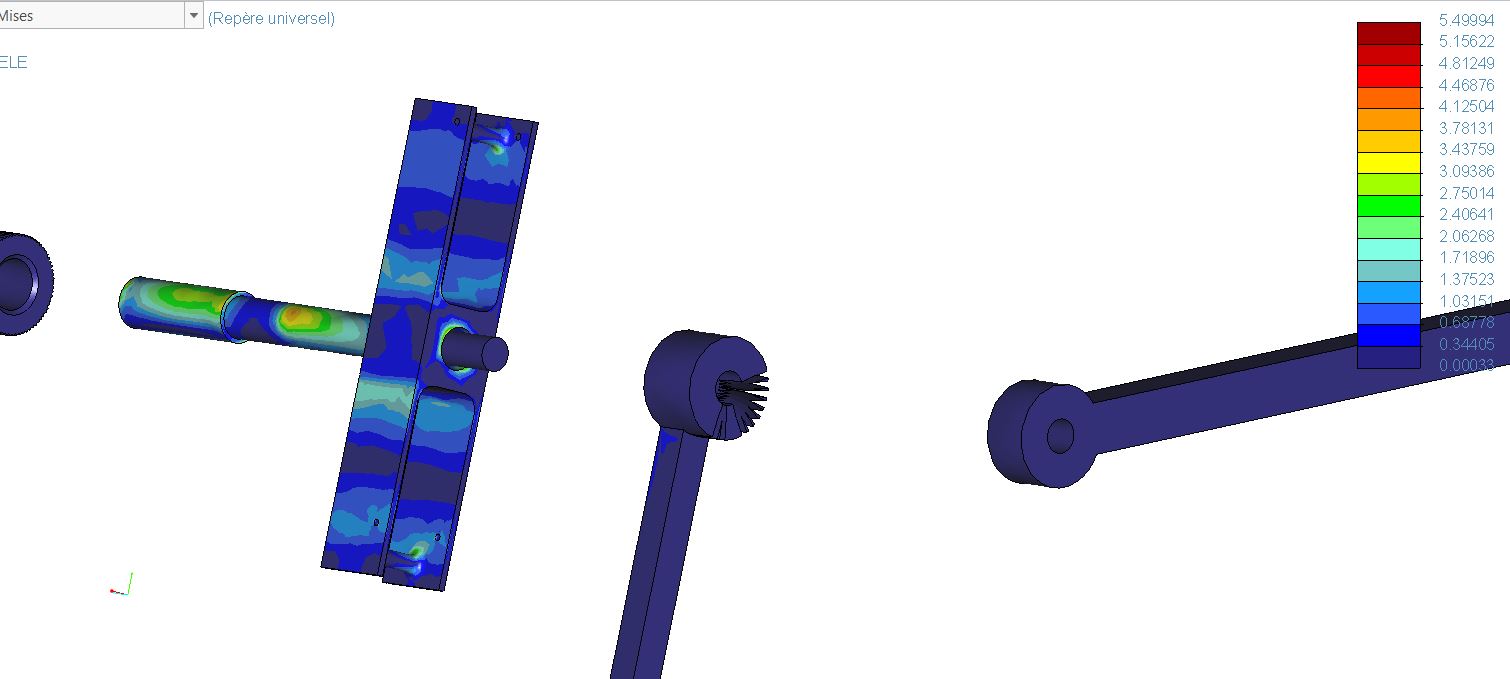

Les axes sont les pièces maîtresses, elles effectuent les liaisons avec la majorité des autres pièces de l’assemblage et supportent presque tout le poids. Nous avons alors réalisé que ce seraient les pièces qui subiraient le plus de contraintes. |

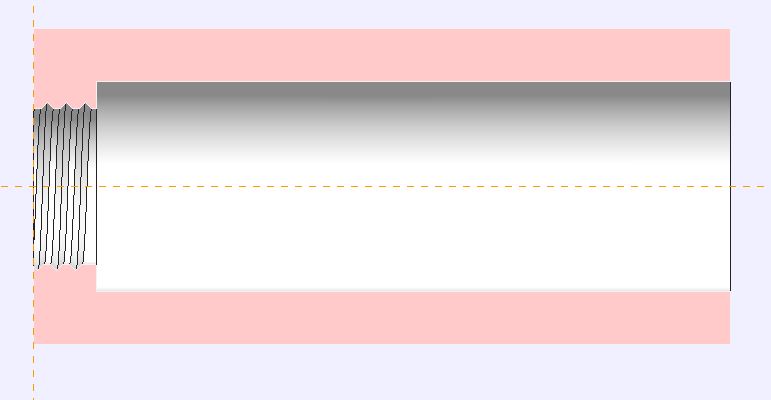

Entretoise (perspective et vue de coupe) |

|

Pièce latérale (pour la liaison entre les plateaux et l'axe) Dès le départ, nous avions une idée assez précise de la forme qu’auraient ces pièces, puisque le fonctionnement de celles-ci ne nous laissait pas beaucoup de liberté dans la conception. Mais nous nous sommes rendus compte, après les premières modélisations, que le plateau génère un moment de flexion “important” le long de la pièce. Nous voulions alors le limiter tout en essayant de ne pas utiliser trop de matière. |

Boulon de fixation (perspective et vue de coupe) |

|

Pieds interne et externe Nous avons commencé par faire une base prismatique, mais pour limiter le flambement et la flexion, nous avons, sous conseil du professeur, modifié la forme de la base en triangle de Reuleaux pour profiter de leur propriété de résistance. |

Pieds interne et externe (détail des dents)

|

|

Plateau

Voici le plateau que nous imaginions en croquis, avec une bordure inférieure "ondulée". Nous avons fait en sorte que les "creux" soient au niveau des poignets lors de l'utilisation du clavier et de les élargir, afin de garantir une meilleure stabilité. Malheureusement, ne pouvant pas imprimer cette bordure inférieure à l'imprimante 3D du FabLab, nous séparerons le plateau et la bordure inférieure en deux pièces séparées. Cette bordure inférieure sera simplifiée pour la construction de la maquette afin de pouvoir la découper au laser comme le plateau. Pour le plateau du côté livre, nous avons décidé de ne pas mettre "d'ondulé" pour ne pas abimer les livres. Nous avons donc gardé la bordure rectangulaire lisse. Les deux plateaux sont donc identiques sauf en ce qui concerne la bordure. |

Grille d'aération Nous nous sommes inspirés des grilles d'aération présentes sur les tableaux de bords automobiles. Elle vient se fixer derrière le plateau, guidée par l'espace pouvant l'acceuillir au-dessus de celui pour la molette. |

|

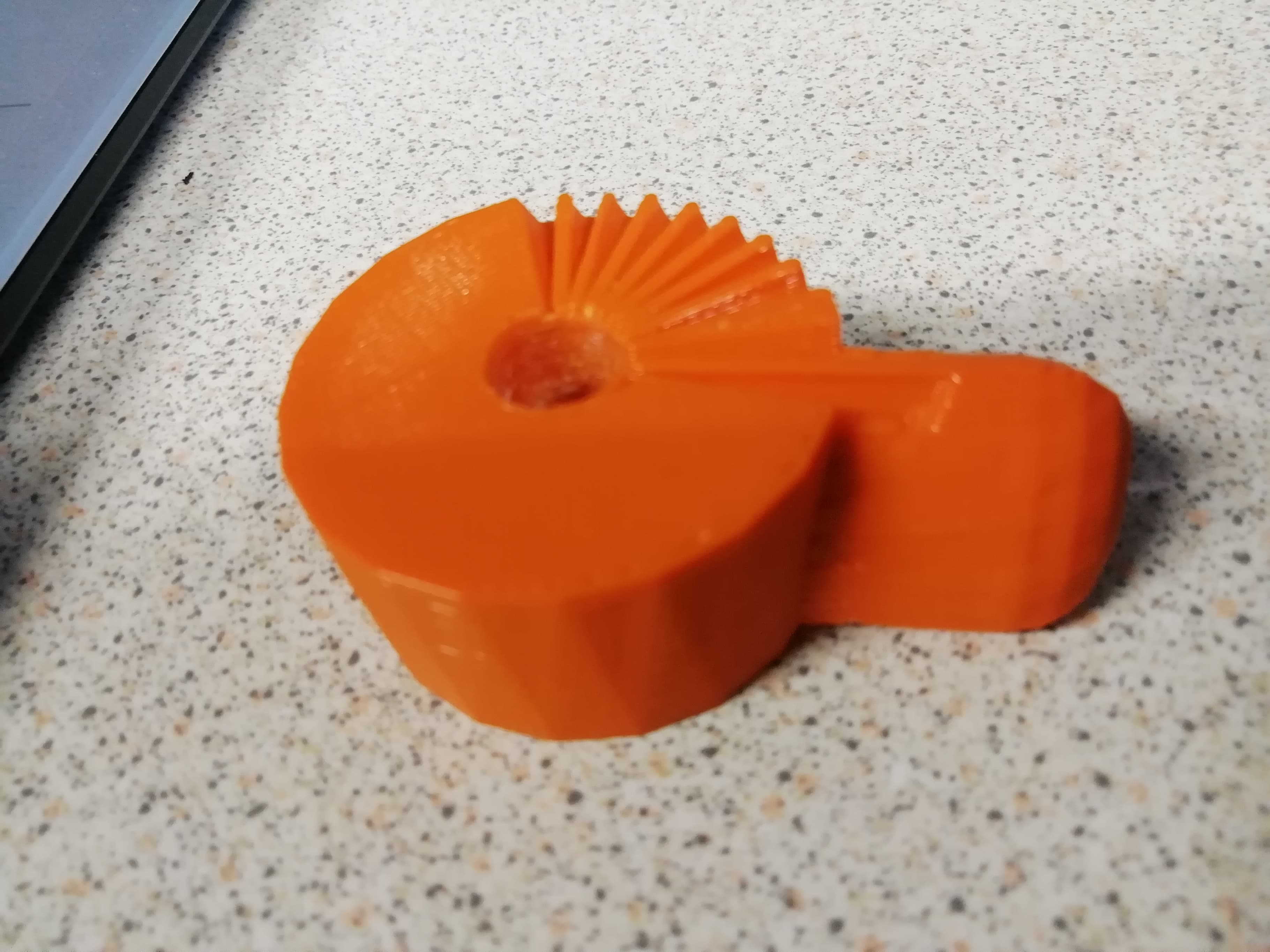

Molette (perspective et vue de coupe)

Il s’agit du composant clef de notre assemblage. La molette assure le bon maintien du reste du support. Nous avons donc voulu la rendre la plus longue possible pour permettre suffisamment de surface de contact, et ainsi réduire les contraintes présentes dans la pièce. Nous avons ainsi appris à modéliser des taraudages avec filet à droite et à gauche sur CREO. |

|

|

|

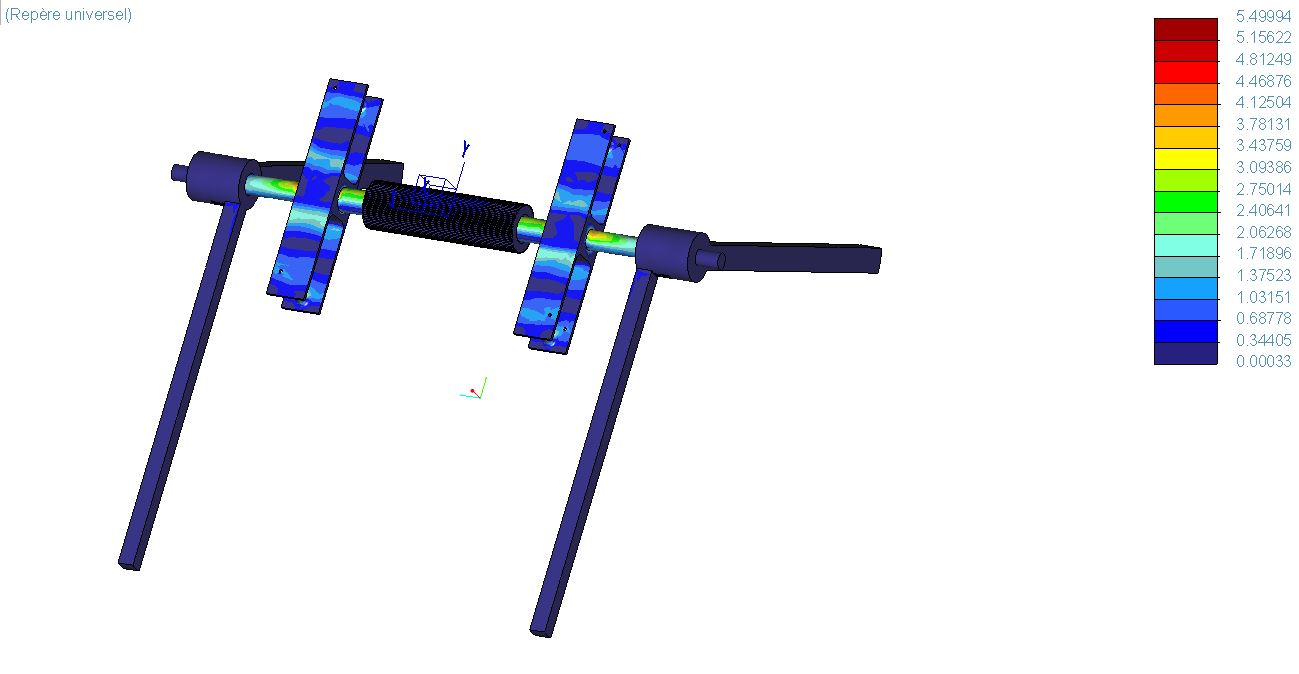

|

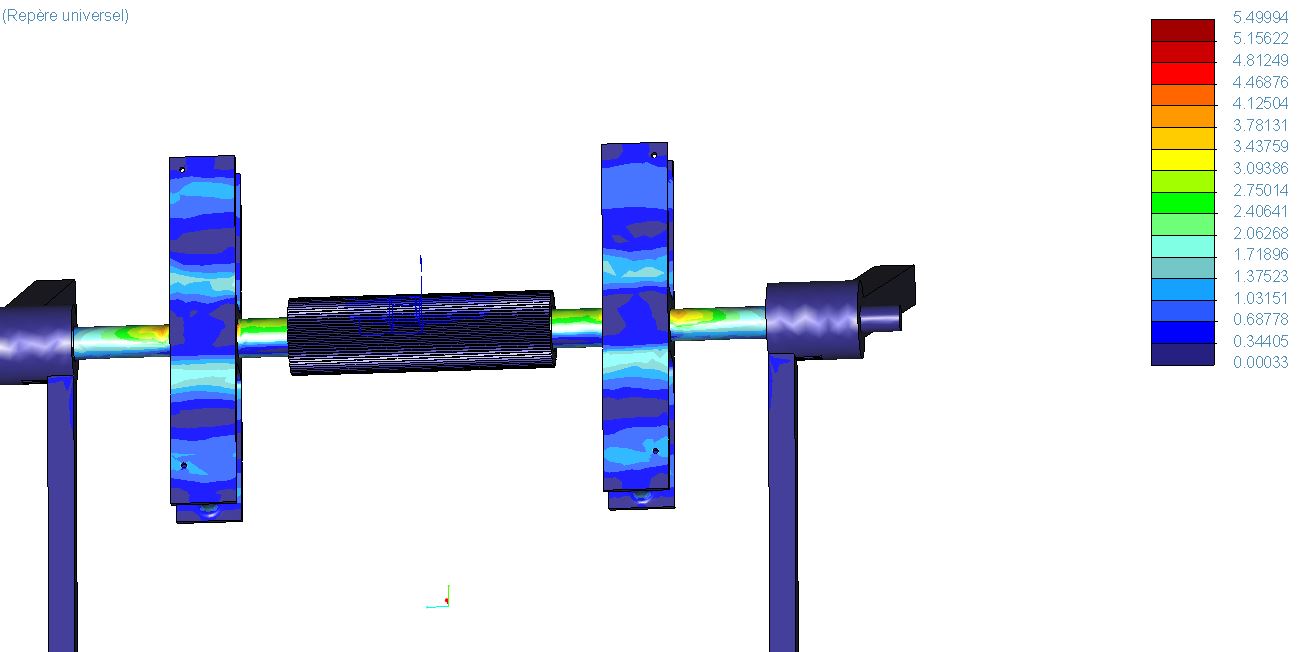

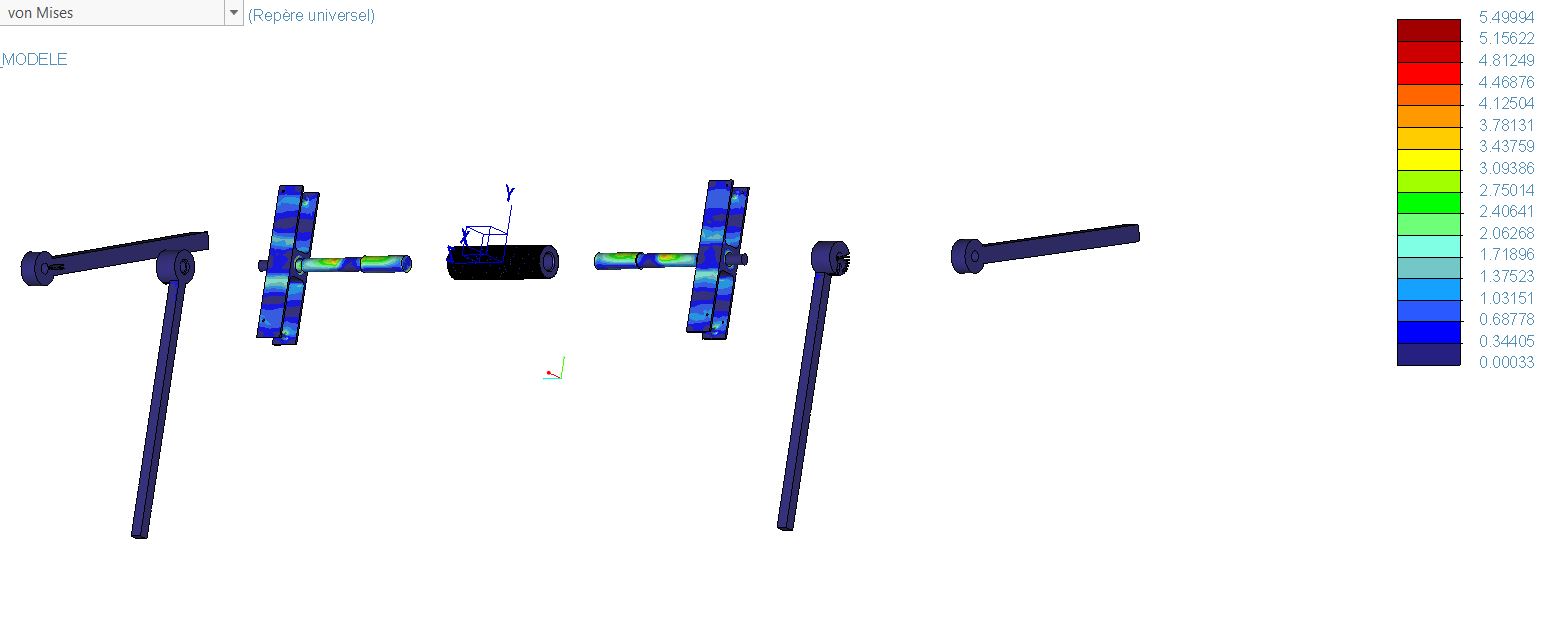

Nous avons modifié de nombreuses pièces dans l’objectif, soit de les rendre plus esthétiques, soit pour qu'elles résistent mieux aux différents efforts. Néanmoins, depuis nos toutes premières simulations nous savons que cela était inutile, puisque nos contraintes étaient ridicules par rapport à l'efforts admissible par le matériau (une contrainte maximale approchant les 6 MPa, donc négligeable par rapport à la contrainte admissible puisque le module d’Young des aluminiums s’approche de 69 GPa). Nous l'avons effectuée dans un souci d’optimisation et pour prendre de bonnes habitudes.

Nous avons réalisé les simulations sur l’assemblage du support, puisque toutes nos pièces sont indépendantes. Il nous a été difficile de séparer l’étude des contraintes. Il a donc fallut fixer les bases pieds et appliquer le poids à poser sur le plateau pour obtenir directement une simulation sur l’ensemble de l’assemblage et ainsi voir quelles étaient les pièces les plus sollicitées. Nous estimons ce résultat plus complet et sommes certains de ne pas avoir oublié de contraintes.

Ce sont ces calculs et simulations qui permettent d’expliquer l'évolution des pièces précisée précédemment dans les étapes de la modélisation.

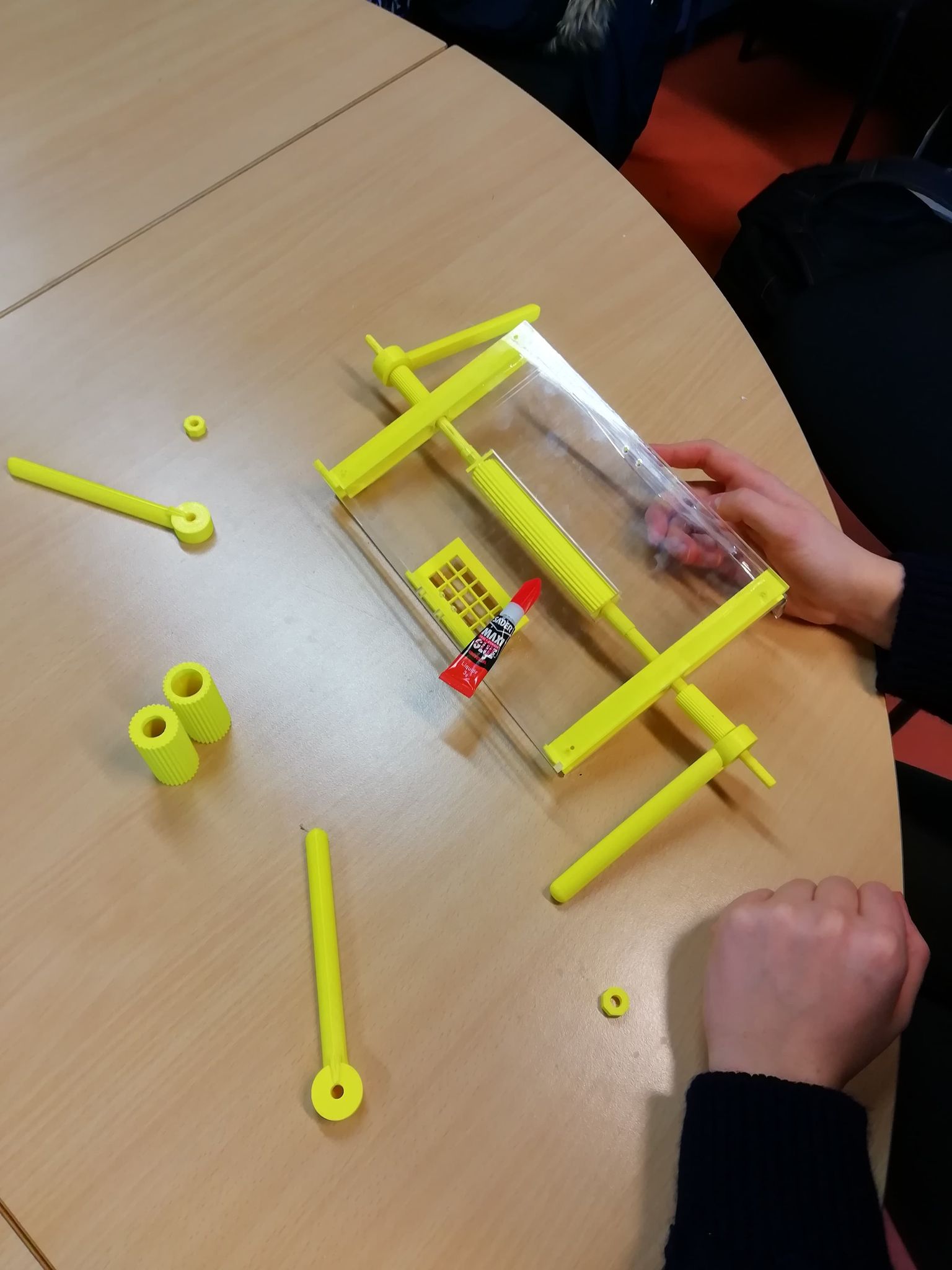

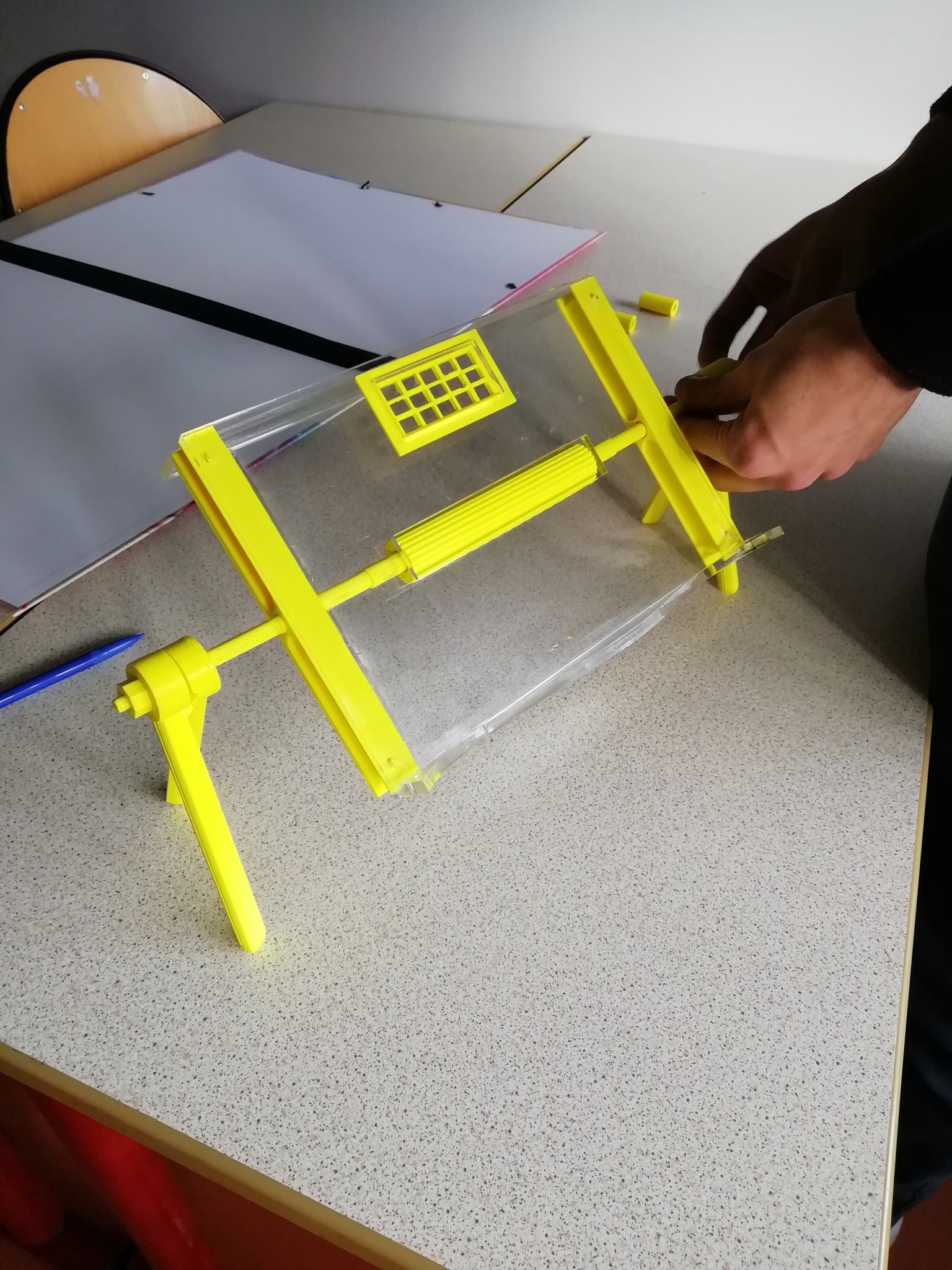

Impression et découpe

La première impression 3D que nous avons réalisée sur la fortus avait pour but de vérifier le fonctionnement de chaque mécanisme. Nous avons donc imprimé le haut des pieds intérieurs et extérieurs, ainsi que la molette et un axe. L'impression n'était pas de bonne qualité car nous n'avions pas bien paramétré la hauteur de corde, l'assemblage fut donc un peu médiocre.

La deuxième impression était plus concluante, puisque la qualité était meilleure. Nos mécanismes fonctionnaient correctement, mis à part quelques valeurs de diamètres et de filetage à adapter. En effet, nous nous sommes rendus compte que l'ajustement entre les pièces sur CREO n'est pas du tout fiable en impression 3D. La meilleure méthode est de faire des impressions test pour chaque ajustement et d'adapter les valeurs sur CREO en conséquence.

Pour la dernière impression, nous avons imprimé nos toutes pièces avec un rapport 2/3 puisque nous avons des composants trop grands pour être imprimés sur le plateau de la fortus. De plus, nous avons réduit la longueur des pieds pour le prototype.

- Mécanismes fonctionnels sur le prototype : l'emboîtement des pieds, le filetage des boulons, les épaulements des axes, les pièces latérales, la rotation du plateau autour de l'axe.

- Mécanismes non fonctionnels sur le prototype : le filetage de la molette, les entretoises.

Enfin, nous avons utilisé la machine Lasercut pour les deux plateaux et leur bordure. Nous avons choisi d'utiliser une plaque de plexiglas transparente afin de voir les mécanismes à l'intéreur du plateau sur le prototype. Ci-dessous le plateau livre après découpe laser :

Usinage et assemblage au FabLab

Nous avons usiné, collé et assemblé nos pièces tous ensemble au FabLab :

Même si tous les mécanismes ne fonctionnent pas (il n'est notamment pas possible de tourner la molette à la main pour écarter les pieds), le prototype assemblé permet d'imaginer le produit finit.

Modèle Creo de l'ensemble (rendu réaliste)

Nous avons réalisé un rendu réaliste des pièces et de l'ensemble afin de se rendre compte des matériaux du produit. Ces images nous servent aussi pour faire la communication autour de notre projet.

Le rendu réaliste a été réalisé sur les ordinateurs de la PFM, car il nécessite une très bonne carte graphique.

Commentaires sur les résultats

Le prototype comprend encore de nombreuses disparités, entre le modèle imaginé et l’objet réel obtenus. Ceci peut s’expliquer par les contraintes du FabLab. En effet, nous n’avions pas accès à tous les types de matériaux ou de moyens de production. Avec ce choix restreint, nous avons dû faire des concessions sur la réalisation du prototype.

Premièrement, au niveau des dimensions, nous avons dû adapter la taille de nos pièces à l’espace disponible dans les différentes imprimantes 3D. Cela nécessitait donc de réaliser un modèle réduit de 6/10 par rapport au modèle théorique. De plus, cette réduction n’était pas suffisante, nous avons aussi raccourci manuellement les pieds pour pouvoir préserver le reste du système.

Sur l’assemblage de nos pièces, nous avions choisi une solution vissée pour permettre un montage et un démontage simple et pour permettre de remplacer une pièce défectueuse si besoin. Mais après réduction, aucune vis normalisée ne correspond aux dimensions requises. C’est pourquoi nous avons dû coller certaines pièces plutôt que de les visser. Cette concession a pour conséquence que le prototype n’est plus démontable. Nous avons tout de même laissé les trous des vis utilisés en théorie.

Nous avons dû faire face au manque de précision des imprimantes 3D.

Par exemple, pour la solution utilisée dans les pieds pour régler la hauteur du support, déjà spécifiée précédemment ; sa construction a nécessité l’usage de petits angles, la machine ne supportant pas ceux-ci, elle a imprimé des surépaisseurs importantes dans ces crans rendant la pièces inutilisable. Nous avons retiré cette surépaisseur, mais nous ne pouvions pas assurer une bonne précision, tout en détruisant partiellement la pièce. Cette opération n’a été effectuée que sur certaines positions singulières telles que la position de rangement, celle où le plateau est au plus haut et où le plateau est au plus bas, afin de pas totalement détruire les crans présents dans la pièce.

Enfin, les filetages réalisés par l’imprimante 3D sont peu précis et surtout très aléatoires.

Sur le filetage de la molette :

- Problèmes : trop de friction, il fallait donc forcer lors de l’assemblage. Des résultats différents sont obtenus de chaque côté de celle-ci alors que la molette est supposée symétrique.

Sur le filetage de l’entretoise :

- Problème : jeu trop important, nous ne pouvons pas du tout assembler les pièces entre elles.

Sur le filetage du boulon :

- Jeu correct sur un des deux boulons seulement, et usinage fonctionnel pour un côté, néanmoins, pour son symétrique, les sillons ne se sont pas bien imprimés, ce qui nuit fortement à la liaison hélicoïdale souhaitée.

Nous aurions pu réaliser de nombreuses impressions, pour essayer de déterminer le paramètre précis et permettre ainsi d’avoir un résultat satisfaisant, mais cela aurait nécessité beaucoup de matière pour optimiser une maquette pour un détail qui ne sera pas utile pour le prototype. Nous avons alors fait le choix de le laisser dans cet état.

La solution à tous ces problèmes est l’usage de matériaux et procédés adaptés (aluminium et usinage classique).

Ces défauts impactent le fonctionnement des mécanismes de notre prototype, puisqu’ils se basent quasiment tous sur les filetages de l’axe.

Ainsi pour conclure sur les différents fonctionnalités que notre prototype est censé réaliser :

- Pour le réglage du plateau en hauteur, nous devons utiliser les crans, réusiner et bien maintenir la pièce avec les boulons de serrage pour permettre que le support reste en place. Ces crans ne sont plus très exacts et ne permettent pas un bon maintien, et les filetages des boulons ne veulent pas forcément coopérer.

- Pour le réglage des pieds en largeur, nous savons que le système est fonctionnel, puisque nous avons utilisé la liaison hélicoïdale présente dans la molette pour le montage, mais il demande un effort tellement conséquent à cause de la friction, que ce n’est pas réalisable à la main.

Pour le maintien du plateau dans certaines positions, nous voulions utiliser un système similaire aux boulons de serrage pour les pieds (en utilisant une entretoise fileté), en se servant de la friction pour empêcher le plateau de tourner, mais le filetage de cette pièce ne s’est pas bien réalisé. Néanmoins, nous avons construit des plateaux équilibrés, ainsi, sans impulsion suite au poids propre, ils gardent déjà la position. Ce système ne servait que de sécurité.

Organisation du travail

Dans un premier temps, nous avons réfléchis tous ensemble sur les solutions à chaque problème, puis nous nous sommes divisés en deux équipes :

- Stéphane et Emma se sont occupés des mécanismes de la molette et des pieds, ainsi que de l’assemblage global et des simulations sur Creo.

- Agathe et Nicolas ont travaillé sur les plateaux de support et ont travaillé sur le rendu de la page HTML et de l’affiche A5.

Cette répartition permettait de diviser les tâches en fonction des compétences de chacun et de l’accès à CREO. En effet, Stéphane et Emma avaient accès à CREO sur leur ordinateur personnel, contrairement à Agathe et Nicolas pour lesquels il était limité, sans accès physique à l’INSA.

Expériences personelles

[Emma] Personnellement, j’ai participé à la modélisation des composants avec Stéphane, à leur impression sur la Fortus au FabLab, et réalisé le rendu réaliste sur les ordinateurs de la PFM. Nous avons alimenté la page HTML au fur er à mesure du projet, mais c'est surtout Agathe et Nicolas qui s'en sont occupés. J’ai trouvé que ce projet s’était très bien déroulé et que notre travail d’équipe était très productif : chacun a su trouver sa place et enrichir le projet avec ses compétences.

[Agathe] J’ai beaucoup aimé participer à ce projet, nous avons tous énormément appris. Nous formions une bonne équipe, nous étions donc divisés en deux équipes ce qui nous a permis d’avancer à bonne allure. Malheureusement je ne peux pas installer CREO sur mon ordinateur personnel, donc à cause de la situation actuelle, j’ai modélisé ma partie du plateau ainsi que la bordure, mais je n’ai pas pu faire la fixation de livre avec le ressort. J’ai beaucoup travaillé sur la page HTML et la vignette A5 avec Nicolas. J’ai aussi apprécié le fait que nous ne nous soyons pas laissés surprendre à la fin par le peu de temps restant, nous avions commencé la page HTML dès le début de notre projet, et j'ai aimé découvrir le fonctionnement et participer au lancement des machines d'impression 3D et de découpe laser.

[Nicolas] N’ayant à la maison qu’un PC insuffisamment puissant pour effectuer les simulations de RDM sur CREO Parametric, je me suis occupé de modéliser le plateau-électronique (plateau pour l’ordinateur, téléphone, tablette…) ainsi que sa bordure inférieure. J’ai pu confier ces pièces à Stéphane pour qu’il puisse gérer les simulations. Je me suis donc surtout concentré avec Agathe sur la construction de la page HTML puis l’affiche au format A5, tout en prenant part aux différentes étapes d’impression 3D et de découpe laser. Malgré l’environnement de travail particulier en raison de la crise sanitaire, je trouve que nous avons bien su en tirer parti pour effectuer ce projet. La répartition des tâches fut efficace et je suis très satisfait de ce que nous avons réussi à produire sur CREO et avec la maquette !

[Stéphane] Ayant déjà eu à effectuer de tels projets ou à utiliser des logiciels semblables à CREO pour de la modélisation ou de la simulation dans mon cursus scolaire, j’ai rapidement pu retrouver mes repères. Cela m’a permis de rapidement m'intéresser au différents systèmes fonctionnels que nécessiteraient notre projet. Ayant un ordinateur récent, j’ai pu m’occuper de l’assemblage de tout le projet sur CREO tout comme la réalisation des simulations. J’ai trouvé cela intéressant de travailler en groupe, que chacun apporte ses idées et son vent de fraîcheur qui fait que l’on puisse tous apprendre les uns des autres. De plus, nous pouvons être fiers qu’il reste à tout jamais une essence de chacun de nous et de nos idées dans le résultat du projet.

Conclusion finale

Notre support, dans sa conception finale, est pour nous une réussite. Il y a quelques points sur lesquels nous aurions voulu encore travailler :

- Il y a beaucoup de frottements à l’intérieur de la molette, il aurait fallu modifier l’étendue du filetage pour le limiter

- Nous aurions pu faire une étude plus poussée concernant les matériaux utilisés

- Nous aurions voulu faire des plans d’ensemble du système

- Nous n'avons pas eu le temps de modéliser les ressorts et les barres inférieurs du plateau-livre censés retenir les pages

Nous nous sommes lancés dans un projet qui pourrait être qualifié de complexe à cause des nombreux mécanismes qu'il contient, mais nous nous sommes très bien répartis le travail, chacun devant proposer une solution pour une problématique de mécanisme.

Ce projet, lors de toute sa conception, nous a beaucoup apporté. Il a parcouru un grand nombre de domaines, ce qui nous a permis d'acquérir beaucoup de connaissances ; que ce soit en innovation, en conception, sur le logiciel CREO dans la création, l'assemblage des pièces, les calculs de résistance (cette liste est non exhaustive).

Il nous semble très important de mettre en pratique ce que nous apprenons en cours théorique, car cela nous permet de visualiser, de vérifier et d'appliquer notre savoir mais aussi de travailler en équipe et de gérer l'organisation d'un projet. A noter aussi qu'une grande partie du projet a eu lieu alors que nous étions à distance, nous avons dû nous adapter pour travailler du mieux possible.

Auteurs : Support universel

Stéphane Hemberger

Optimisation Produit -S3 - GM2 - Support universel

Nicolas Arsene

Optimisation Produit -S3 - GM2 - Support universel

Thiercelin Agathe

Optimisation Produit -S3 - GM2 - Support universel

LILLO Emma

Optimisation Produit -S3 - GM2 - Support universel